راکتورها در صنعت آرایشی و بهداشتی برای واکنشهای شیمیایی مورد نیاز مواد اولیه برای تولید محصولات متنوع با کیفیت بالا استفاده میشوند. با استفاده از راکتورها در صنعت آرایشی و بهداشتی میتوان بهبود کیفیت محصولات را از طریق بهینه سازی شرایط واکنش، کنترل کیفیت، بهینه سازی فرآیندها، ایجاد و بهبود محصولات با خواص خاص و تحقیق و توسعه دست یافت. راکتورهای مورد استفاده برای تولید محصولات آرایشی و بهداشتی در مقیاس تجاری باید قابلیت کنترل، ایمنی، تنظیم دما و فشار، و داشتن تجهیزات جانبی مناسب را داشته باشند.

این راکتورها باید طوری طراحی و ساخته شوند تا بتوانند در مقیاس تجاری و به صورت پایدار محصولات با کیفیت بالا تولید کنند. راکتورها در خط تولید محصولات آرایشی و بهداشتی نقش مهمی در سنتز و تولید مواد، کنترل واکنشهای شیمیایی، بهینه سازی فرآیندها و کنترل کیفیت ایفا میکنند. این دستگاه به تولید محصولات با کیفیت بالا و خواص مورد نیاز کمک میکنند. تجهیزات مورد نیاز در خط تولید مواد آرایشی و بهداشتی بستگی به نوع محصولات، مقیاس تولید و فرآیندهایجاد و نیازهای خاص شرکت تولیدکننده دارد.

راکتورهای تولید مواد آرایشی

راکتورهای ساخت شرکت دانش بنیان پترو صنعت تاراز میتوانند برای تولید کرمها و لوسیونها استفاده شوند. این راکتورها به کنترل دما، فشار و دیگر شرایط واکنش کمک میکنند تا فرآیند تولید این محصولات به صورت بهینه و با کیفیت انجام شود. همچنین برای تولید رنگهای مورد استفاده در محصولات آرایشی مانند لاکها، رژلب، سایه چشم و غیره استفاده شوند. این راکتورها امکان سنتز و تولید رنگهای مختلف را فراهم میکنند.

راکتورهای شیمیایی میتوانند برای تولید پودرها و سرمهای موضعی مورد استفاده در محصولات آرایشی و بهداشتی مانند پودر پاک کننده، پودر رژ، سرم ضد چروک و غیره مورد استفاده قرار بگیرند و در تولید عوامل موثره مانند ویتامینها، اسیدها، عصارهها و آنتیاکسیدانها که در محصولات آرایشی و بهداشتی استفاده میشوند، به کار روند. برخی از راکتورها میتوانند در تولید عطرها نیز استفاده شوند که امکان سنتز عطرهای مختلف را فراهم میکنند.

از جمله امکانات این دستگاه این است که برای تولید محصولات آرایشی و بهداشتی باید قابلیت تنظیم و کنترل دما و فشار را داشته باشند. این ویژگی امکان ایجاد شرایط مناسب برای واکنشهای مورد نیاز را فراهم میکند. برای ساخت آن از موادی مانند فولاد ضدزنگ، آلومینیوم، یا آلیاژهای مقاوم در برابر شیمیاییها و حرارت به عنوان جنس بدنه استفاده میشود. این جنسها باید مقاومت و سازگاری شیمیایی خوبی را به ارمغان بیاورند.

این راکتورها معمولاً حجم بزرگی دارند تا بتوانند مقیاس بزرگی از محصولات را تولید کنند. حجم دستگاه بستگی به مقیاس تولید و نیازهای شرکت تولید کننده دارد. ممکن است دارای سیستمهای مختلفی برای مخلوط کردن مواد واکنش باشند. طراحی سیستم مخلوطکننده باید تضمین کند که مواد به طور یکنواخت و دقیق مخلوط شوند.

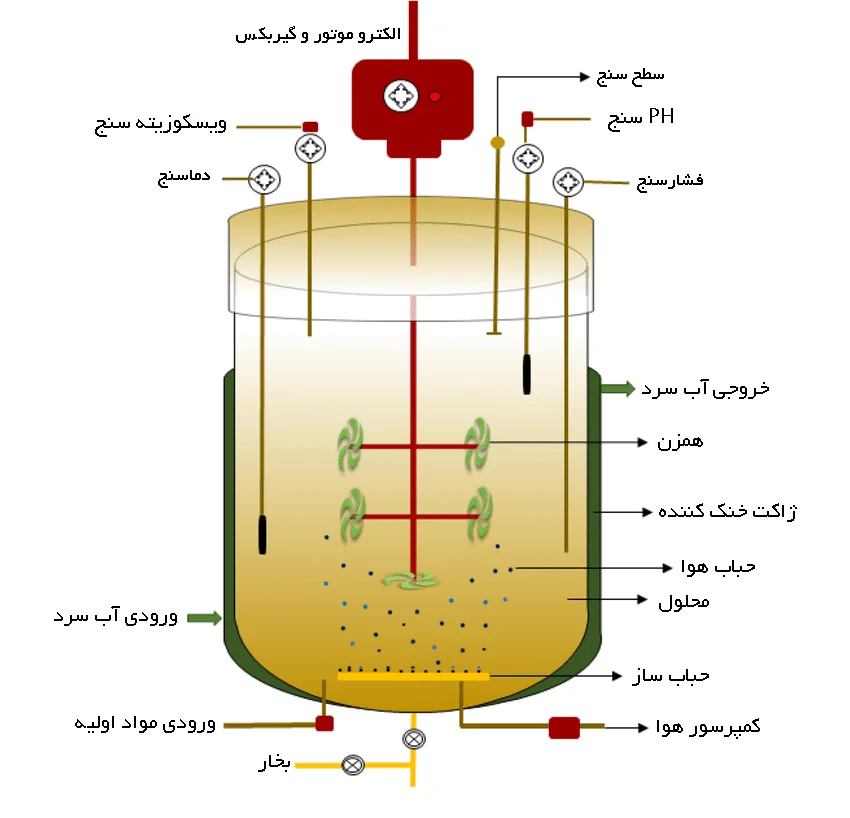

این دستگاه ها باید دارای سیستمهای کنترل و نظارت مناسب باشند. این سیستمها میتوانند شامل حسگرها، نمایشگرها، سیستمهای خودکار و کنترلرها باشند. این سیستمها برای کنترل دقیق پارامترهای واکنش مانند دما، فشار و زمان استفاده میشوند. برای تسهیل عملیات تولید و تجهیزات جانبی مربوطه ممکن است در اطراف راکتور نصب شود. این تجهیزات شامل سیستمهای خنککننده، سیستمهای گرمایشی، سیستمهای فیلتراسیون، سیستمهای جداسازی، سیستمهای تزریق مواد، سیستمهای فشاردهی و بخار و سیستمهای خلاء میشوند. هدف از استفاده از این تجهیزات، بهبود کارایی و کنترل عملیات تولید است.

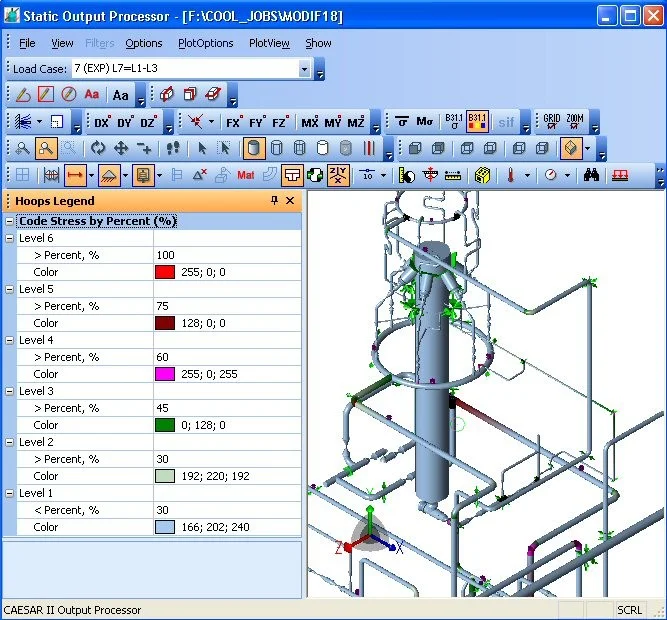

راکتورهای تجاری باید دارای امکانات ایمنی مناسب باشند. این شامل سیستمهای اطفاء حریق، سیستمهای خنککننده اضطراری، سیستمهای تخلیه فشار، و سیستمهای ایمنی برق و الکترونیکی است. این امکانات ایمنی ضروری هستند تا هرگونه خطری برای کارکنان و محیط زیست در هنگام عملیات تولید به حداقل رسیده و احتمال وقوع حوادث را کاهش دهند.

تجهیزات جانبی راکتور

قطعات قابل تعویض، دسترسی آسان به قسمتهای داخلی راکتور، و داشتن دفترچه راهنمای تعمیر و نگهداری از جمله ویژگیهایی هستند که در این زمینه باید مدنظر قرار گیرند. تجهیزاتی مانند بویلر، کمپرسور هوا، کندانسور و المنتهای حرارتی الکتریکی نیز ممکن است در راکتورها برای تولید مواد آرایشی و بهداشتی استفاده شوند. به طور کلی، این تجهیزات برای ایجاد و کنترل شرایط محیطی و ارائه انرژی برای فرآیندهای مختلف مورد استفاده قرار میگیرند.

بویلرها برای تولید بخار در فرآیندهایی که نیاز به بخار دارند، استفاده میشوند. بخار تولید شده توسط بویلر میتواند برای انجام عملیات گرمایش، تهویه و یا فرآیندهای دیگر در راکتور استفاده شود. کمپرسور هوا نیز برای فشرده کردن هوا و ایجاد فشار بالا استفاده میشود. این هوا فشرده شده میتواند جهت ایجاد جریان هوای مورد نیاز در راکتور یا استفادههای دیگر مانند پاکسازی، تزریق و موارد مشابه استفاده شود.

کندانسورها برای تبدیل بخار به حالت مایع استفاده میشوند. در راکتورها، کندانسورها ممکن است برای خنک کردن بخار تولید شده در فرآیندهای مختلف استفاده شوند تا بخار به حالت مایع تبدیل شود و مواد مورد نیاز جدا شوند. المنتهای حرارتی الکتریکی میتوانند برای ایجاد گرما و افزایش دما در راکتورها استفاده شوند. این المنتها از جریان الکتریکی عبور کرده و گرما تولید میکنند که میتواند برای تنظیم و کنترل دما در راکتور مورد استفاده قرار گیرد.

ارتقای کیفیت محصولات آرایشی به کمک راکتور

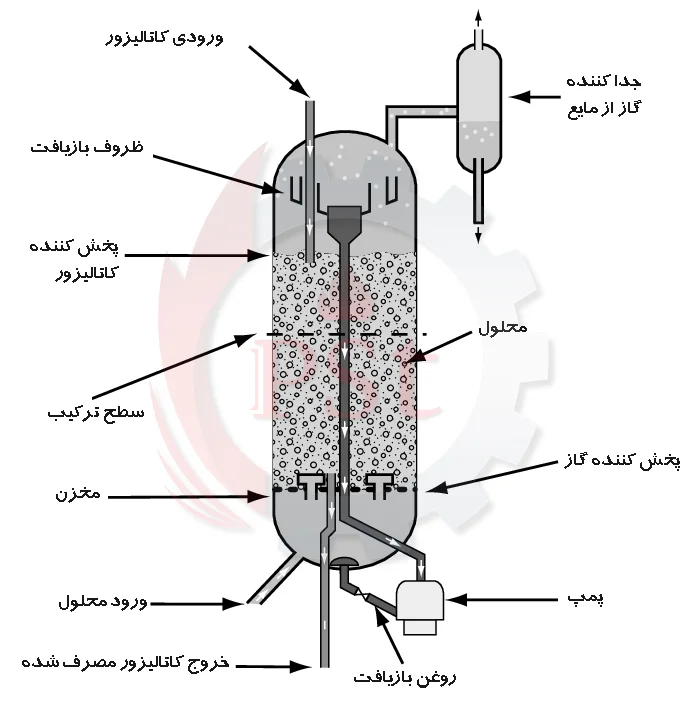

در صنعت آرایشی و بهداشتی از ترکیبات و فناوریهای مختلفی نیز استفاده میشود که تعامل با راکتورها دارند. استفاده از کاتالیستها در راکتورها میتواند بهبود کیفیت واکنشها را فراهم کند. کاتالیستها میتوانند سرعت واکنش را افزایش دهند، انتخابپذیری بهبود بخشند و محصولات با کیفیت تر تولید کنند.

استفاده از فرایندهای جداسازی مانند دیستیلاسیون، استخراج و فیلتراسیون در راکتورها میتواند کیفیت محصولات را بهبود بخشد. این فرایندها به جداسازی محصولات از ناخالصیها، تمیزسازی و بازیابی مواد مورد نظر کمک میکنند. استفاده از فناوریهای نانو در راکتورها میتواند بهبود کیفیت محصولات را ایجاد کند. نانومواد و نانوکاتالیستها میتوانند دقت واکنش، سطح واکنش و خواص محصولات را بهبود بخشند.

استفاده از فناوری سیال مانند میکرورآکتورها و نانورآکتورها در راکتورها میتواند به کاهش زمان واکنش و افزایش بازده واکنشها منجر شود. این فناوریها به میزان مخلوطکنندگی، تبادل حرارت و جریان مواد دسترسی دقیقتری فراهم میکنند. همچنین استفاده از فرآیندهای کنترل خودکار و کنترلهای پیشرفته در راکتورها میتواند به بهبود کیفیت محصولات کمک کند. سیستمهای کنترلی پیشرفته میتوانند شرایط واکنش را به طور دقیق کنترل کرده و تغییرات ناخواسته را تشخیص دهند.

با استفاده از راکتورهای ساخت شرکت دانش بنیان پترو صنعت تاراز، میتوان شرایط واکنش را به طور دقیق کنترل کرده و بهینه سازی کرد. این شرایط شامل دما، فشار، pH، زمان واکنش و سرعت مخلوطکنندگی است. با تنظیم این پارامترها به صورت بهینه، میتوان به کاهش زمان واکنش، افزایش بازده و بهبود کیفیت محصولات دست یافت.

راکتور میتواند واکنشهای شیمیایی را در شرایط کنترل شده تکرار کرده و کیفیت محصولات را بررسی و ارزیابی کند. این امر از طریق انجام آزمون و خطا، تجزیه و تحلیلهای شیمیایی و فیزیکی و کنترل پارامترهای کیفیت صورت میگیرد. همچنین میتوانند در بهبود فرآیندهای تولید محصولات آرایشی و بهداشتی نقش مهمی ایفا کنند. با استفاده از راکتورها، میتوان عوامل مختلفی مانند زمان واکنش، میزان مواد استفاده شده و شرایط فرآیند را بهینه کرد تا بهبود کیفیت محصول و کاهش هدررفتها انجام شود.

با استفاده از این دستگاه ها، میتوان مواد اولیه با خواص خاص تولید کرده و محصولات با خواص مورد نیاز را بهبود بخشید. این شامل تولید عوامل موثره، ویتامینها، عصارهها و ترکیبات فعال است که برای خواص خاص مورد نیاز در محصولات استفاده میشوند. راکتورها میتوانند به عنوان ابزاری برای تحقیق و توسعه محصولات جدید در صنعت آرایشی و بهداشتی استفاده شوند. با استفاده از آن میتوان به شیوههای جدید سنتز مواد، بهبودویژگیها و افزودن خواص جدید به محصولات پرداخت و نوآوریهایی را به صنعت آرایشی و بهداشتی ارائه داد.

نقش راکتور در تولید مواد آرایشی چیست؟

راکتورها برای سنتز و تولید مواد اولیه مورد نیاز در تولید محصولات آرایشی و بهداشتی استفاده میشوند. این مواد ممکن است شامل ترکیبات شیمیایی پیچیده و ترکیبات فعال باشند که برای خواص خاص مورد نیاز در محصولات استفاده میشوند. همچنین به عنوان محیطی کنترل شده برای واکنشهای شیمیایی در فرآیند تولید استفاده میشوند. آنها شرایط دما، فشار، pH و دیگر پارامترهای واکنش را به طور دقیق کنترل میکنند تا واکنشها به صورت بهینه و با کیفیت صورت گیرد.

راکتورها برای بهینه سازی و کنترل فرآیندهای تولید استفاده میشوند. با استفاده از آن میتوان عوامل مختلفی مانند زمان واکنش، میزان مواد استفاده شده و شرایط فرآیند را بهینه کرد تا بهبود کیفیت محصول و کاهش هدررفتها انجام شود.این دستگاه ها از جمله ابزارهایی هستند که در کنترل کیفیت محصولات آرایشی و بهداشتی استفاده میشوند. با استفاده از راکتورها، میتوان واکنشهای شیمیایی را در شرایط کنترل شده تکرار کرده و کیفیت محصولات را بررسی و تضمین کرد.

انواع راکتورهای تولید محصولات آرایشی

راکتورهای با دما و زمان ثابت شامل یک واکنشگر با حجم ثابت هستند و دما و زمان واکنش در آنها ثابت است. این راکتورها برای تولید محصولات با کیفیت بالا و در مقیاس تجاری استفاده میشوند. در راکتورهای پالسی، واکنشها به صورت پالسی و با دما و فشار تغییر میکنند. این راکتورها برای کنترل دقیق پارامترهای واکنش، بهبود یافته و کاهش هدررفتها استفاده میشوند.

در راکتورهای سیال، واکنش در داخل یک سیال انجام میشود. سیال میتواند یک محلول، امولسیون یا سوسپانسیون باشد. این راکتورها برای بهبود مخلوطکنندگی و تبادل حرارت بهینه در واکنشها استفاده میشوند. این نوع راکتورها دارای جریان مستمر و خروجی مستمر هستند. آنها برای تولید دستههای بزرگی از محصولات و بهبود کیفیت واکنشها استفاده میشوند.

در راکتورهای با بستر ثابت این نوع راکتورها، مواد واکنش در یک بستر ثابت قرار دارند. این بستر میتواند شامل کاتالیستها یا حاملهای جامد باشد. راکتورهای بستر ثابت برای کنترل دقیق واکنشها، بهبود کیفیت و جداسازی محصولات استفاده میشوند. با استفاده از نانوذرات به عنوان کاتالیستها یا حاملهای واکنش، راکتورهایی ساخته میشوند که بهبود کیفیت محصولات را از طریق افزایش سطح واکنش و کاهش زمان واکنش امکانپذیر میکنند.

قسمت های مختلف راکتور تولید مواد آرایشی

میکسرها یا مخلوطکنندهها برای ترکیب و مخلوط کردن مواد مختلف در داخل مخزن راکتور استفاده میشوند. این تجهیزات میتوانند شامل اگیتاتورها و پرههای مخلوط کننده یا تراشهها باشند. اگیتاتورها به صورت مستقیم در داخل مخزن نصب میشوند و با سرعت و جهت مشخصی مواد را مخلوط میکنند. برای کنترل دما در داخل مخزن راکتور، از سیستم خنک کننده و سیستم گرم کننده استفاده میشود. سیستم خنک کننده میتواند شامل سیستم سرمایش آب، سیستم خنک کننده جریان همزمان، یا سیستم خنک کننده حلقوی باشد. سیستم گرم کننده نیز میتواند از روشهای مختلفی مانند بخار، آب گرم، یا روغن گرم یا المنت حرارتی استفاده می کند.

حسگرها برای پایش و کنترل پارامترهای مختلف مانند دما، فشار، pH، غلظت و غیره در داخل مخزن راکتور استفاده میشوند. این حسگرها میتوانند شامل ترموکوپلها، سنسورهای فشار، سنسورهای pH و سایر سنسورهای شیمیایی باشند. اطلاعات حاصل از حسگرها به کنترلرها منتقل شده و تنظیمات لازم برای حفظ شرایط مطلوب انجام میشود. کنترلرها برای کنترل و تنظیم پارامترهای مختلف مانند دما، فشار و زمان عملیات راکتور استفاده میشوند. این تجهیزات بر اساس اطلاعات دریافتی از حسگرها و تنظیمات قبلی عمل میکنند و به صورت خودکار شرایط را در داخل مخزن راکتور کنترل میکنند.

در برخی فرایندها، ممکن است سیستمهای تزریق مواد به داخل مخزن راکتور وجود داشته باشد. این سیستمها به عنوان روشی برای تزریق مواد اصلاحکننده، مواد فعال و سایر مواد مورد نیاز برای تولید مواد آرایشی و بهداشتی استفاده میشوند. برای کنترل و پایش شرایط هوای داخل مخزن راکتور و ایجاد جریان هوای مناسب، سیستمهای تهویه و بادگیر نصب میشوند. این سیستمها میتوانند شامل فنها، فیلترها، صافیها و سایر تجهیزات مرتبط با تهویه و بادگیر باشند.

برای ایمنی و حفاظت در فرآیند تولید مواد آرایشی و بهداشتی، سیستمهای حفاظت و ایمنی مورد نیاز است. این سیستمها میتوانند شامل سیستمهای آتشنشانی، سیستمهای خاموشی، سیستمهای انتقال مواد خطرناک، و سایر تجهیزات و فناوریهای مرتبط با حفاظت و ایمنی باشند.

خط تولید مواد آرایشی و بهداشتی

میکسر برای مخلوط کردن مواد اولیه مورد استفاده قرار میگیرد. این دستگاه ها به طور عمده از نوعهایی مانند میکسرهای مکانیکی، میکسرهای صنعتی و میکسرهای خمیری برای ترکیب مواد استفاده میشوند. برای خنک کردن مواد پس از تولید و جامد شدن آنها استفاده میشود. ممکن است از سیستمهای خنککننده هوا یا آب برای خنک کردن مواد استفاده شود. این خط شامل گامهای مختلفی مانند ماشینهای تولید، پرکنندهها، بستهبندیها، برچسبزنها و دستگاههای بستهبندی میشود. این تجهیزات برای تولید، پرکردن، بستهبندی و برچسبزنی محصولات استفاده میشوند.

کنترل کیفیت شامل تجهیزاتی مانند دستگاههای تست، آزمایشگاههای کنترل کیفیت و سیستمهای مانیتورینگ است که برای اعتبارسنجی و ارزیابی کیفیت محصولات استفاده میشوند. این شامل تجهیزاتی مانند بالابرها، ناوگان حمل و نقل داخلی، نوار نقاله، سیستمهای انتقال و بارگیری میشود که برای جابجایی مواد اولیه و محصولات استفاده میشوند.

برای حفظ شرایط محیطی مناسب در خط تولید و انبار محصولات استفاده میشوند. این شامل سیستمهای تهویه مکانیکی، سیستمهای تبرید و سیستمهای تهویه طبیعی میباشد. تجهیزات ایمنی شامل تجهیزات ایمنی مانند دستگاههای آتشنشانی، سیستمهای اعلام حریق، سیستمهای اطفای حریق و تجهیزات حفاظتی دیگر است.

در خط تولید محصولات آرایشی و بهداشتی، راکتور معمولاً در مرحله تولید و فرآوری مواد اولیه مورد استفاده قرار میگیرد. این مرحله ممکن است شامل تولید و فرآوری انواع مواد شیمیایی باشد که در ترکیب محصولات آرایشی و بهداشتی استفاده میشوند. در راکتور، مواد اولیه شیمیایی مورد نیاز برای تولید محصولات آرایشی و بهداشتی تحت شرایط خاص شیمیایی، حرارتی یا فیزیکی تجزیه یا ترکیب میشوند. این فرآیند میتواند شامل ترکیبات، پلیمرها، رنگها، عطرها و دیگر مواد شیمیایی مورد نیاز برای تولید محصولات آرایشی و بهداشتی باشد.

پس از مرحله راکتور، مواد فرآوری شده به مراحل بعدی خط تولید هدایت میشوند که ممکن است شامل مراحل مختلفی مانند تمیز کردن، فیلتر کردن، تقویت کردن، امولسیون سازی، قرار دادن در قالب، شستشو و بستهبندی باشد. مهم است بدانید که نحوه طراحی و ساخت خط تولید محصولات آرایشی و بهداشتی و موقعیت راکتور در این خط ممکن است بستگی به نوع محصولات تولیدی، فرآیندهای تولید، مقیاس تولید و استراتژی شرکت تولیدکننده داشته باشد. بنابراین، ممکن است در برخی خطوط تولید راکتور مستقیماً در خط تولید قرار گیرد، در حالی که در دیگر خطوط ممکن است در مکانی جداگانه و متصل به خط تولید قرار گیرد.