تولید رنگ با استفاده از راکتورها یک فرآیند شیمیایی پیچیده است. راکتورها در تولید رنگها به عنوان محیطی برای انجام واکنشهای شیمیایی استفاده میشوند. نوع راکتور مورد استفاده در تولید رنگ وابسته به واکنشهای شیمیایی مورد نیاز و شرایط عملیاتی است. راکتورهای مختلفی مانند راکتورهای دما و فشار متوالی، راکتورهای پیچیده تکمرحلهای و چندمرحلهای ممکن است در تولید رنگ مورد استفاده قرار بگیرند. واکنشدهندهها، مواد شیمیایی که در واکنشهای شیمیایی استفاده میشوند، هستند. برای تولید رنگ، انتخاب واکنشدهندهها بر اساس فرمولاسیون رنگ، نوع رنگ و ویژگیهای دیگر رنگ مورد نظر صورت میگیرد.

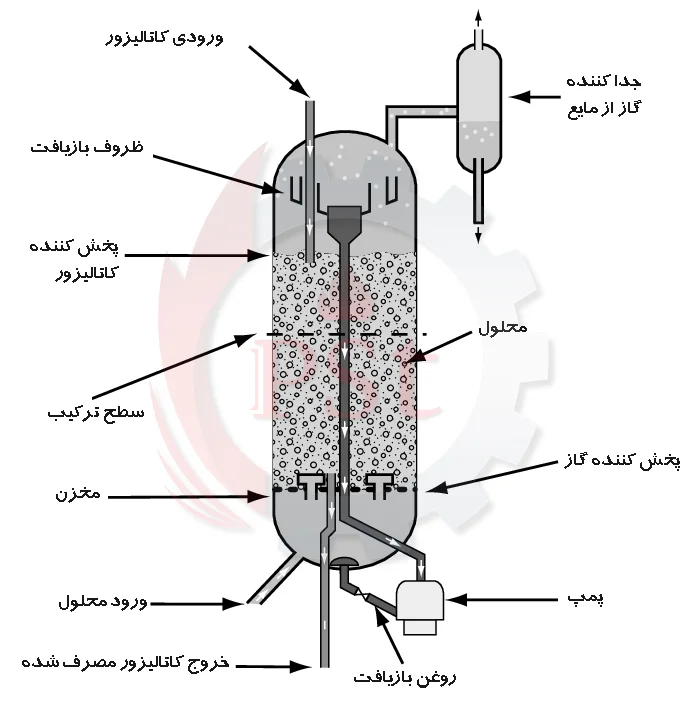

دما، فشار، زمان و سرعت مخلوط کردن واکنشدهندهها از جمله پارامترهای عملیاتی مهم هستند که برای تولید رنگ بهینه باید کنترل شوند. تنظیم این پارامترها به منظور دستیابی به واکنشهای دقیق و کنترل شده میتواند به تولید رنگ با ویژگیهای مطلوب کمک کند. کاتالیزورها موادی هستند که سرعت واکنشهای شیمیایی را افزایش میدهند. در تولید رنگ، استفاده از کاتالیزورها میتواند به بهبود سرعت واکنشها و در نتیجه افزایش بهرهوری و کیفیت رنگ کمک کند.

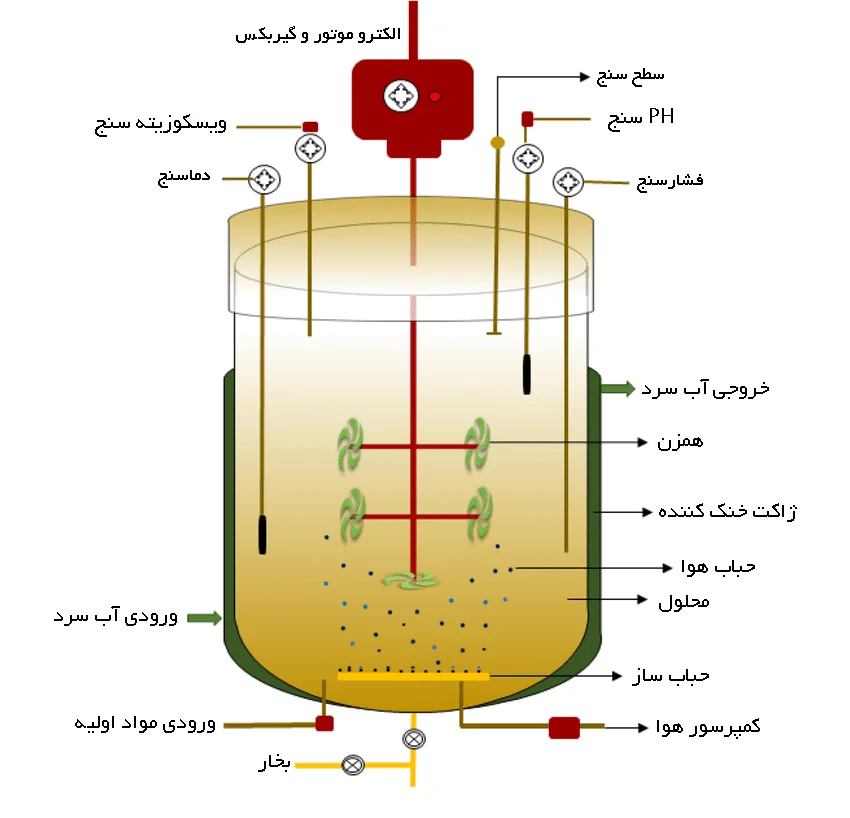

نظارت دقیق بر پارامترهای واکنش مانند pH، دما، زمان و غلظت مواد مورد نیاز در طول فرآیند تولید رنگ از اهمیت بالایی برخوردار است. استفاده از دستگاهها و سیستمهای کنترل خودکار میتواند در دستیابی به پارامترهای دقیق و مطلوب کمک کند. راکتورها در تولید انواع رنگها نقش مهمی دارند. برخی از انواع رنگهایی که میتوانند با استفاده از راکتورها تولید شوند عبارتند از:

- رنگهای آزو: رنگهای آزو یکی از انواع رنگهای متداول هستند که با استفاده از واکنشهای آزوکپلینگ در راکتورها تولید میشوند. این روش شامل استفاده از واکنشدهندههای آروماتیک آلی و ایزوسیاناتها است.

- رنگهای فتوکرومیک: رنگهای فتوکرومیک توانایی تغییر رنگ در پاسخ به تغییر در روشنایی و یا دما را دارند. این رنگها با استفاده از واکنشهای شیمیایی در راکتورها تولید میشوند.

- رنگهای پرفلورسنت: رنگهای پرفلورسنت در حضور نور مشخصهای را تابانده و با انتقال انرژی به صورت فوتونهای بازتابیده تابیده شده، رنگهای قابل مشاهده را تولید میکنند. راکتورها به عنوان محیطی برای واکنشهای این نوع رنگها مورد استفاده قرار میگیرند.

- رنگهای فلورسنت: رنگهای فلورسنت با جذب نور در یک طول موج خاص و تابیدن در طول موج دیگر، رنگهای متفاوت را تولید میکنند. راکتورها میتوانند برای واکنشهای شیمیایی موردنیاز برای تولید این رنگها استفاده شوند.

- رنگهای نانوساختار: راکتورها به عنوان محیطی برای تولید رنگهای نانوساختار مورد استفاده قرار میگیرند. این رنگها با استفاده از نانوذرات و واکنشهای شیمیایی در داخل راکتور تهیه میشوند و ویژگیهای منحصر به فردی مانند تابش پلاسمونیک، تغییر رنگ با تغییر شرایط و غیره را ارائه میدهند.

همچنین، با توجه به پیشرفتهای فناوری و تحقیقات شیمی، رنگهای جدید و مبتکرانهتری نیز ممکن است به وسیله راکتورها تولید شوند.

راکتور رنگ سازی

یک راکتور پیشرفته برای تولید رنگهای روغنی با مواد اولیه نفتی ممکن است شامل قسمتهای مختلفی باشد از جمله:

- تانکهای تهیه و ذخیره مواد اولیه: این تانکها برای تهیه و ذخیره مواد اولیه نفتی مورد استفاده در تولید رنگ، مانند رزینها، حلالها و پیگمنتها، طراحی میشوند. آنها قادر به ترکیب و مخلوط کردن مواد اولیه نفتی با دقت و کنترل دما و فشار مناسب هستند.

- سیستم تغذیه: این سیستم شامل پمپها، لولهها و سیستمهای خودکار است که برای انتقال مواد اولیه نفتی از تانکهای ذخیره به مراحل بعدی فرآیند تولید استفاده میشوند. سیستم تغذیه باید دقت و کنترل مناسب را در جریان و میزان انتقال مواد ارائه دهد.

- راکتور شیمیایی: راکتور شیمیایی مرکزی در فرآیند تولید رنگ است. این راکتور برای انجام واکنشهای شیمیایی بین مواد اولیه نفتی و سایر مواد شیمیایی مورد نیاز در تولید رنگ استفاده میشود. راکتور شیمیایی معمولاً شامل سیستمهای مختلفی مانند خنککنندهها، خلالها، سیستمهای مخلوط کننده و سیستمهای کنترل دما و فشار است.

- سیستم خنککننده: در فرآیند تولید رنگ، برای کنترل دمای راکتور و جلوگیری از افزایش حرارت غیرمطلوب، سیستم خنککننده استفاده میشود. این سیستم میتواند شامل سیستمهای حرارتی مانند سردکنندهها، حوضچههای خنککننده و سیستمهای گردش مایع خنککننده باشد.

- واحدهای استخراج و تصفیه: در مراحل پس از واکنشهای شیمیایی، ممکن است نیاز به استخراج و تصفیه محصول نهایی وجود داشته باشد. این واحدها شامل سیستمهایی مانند جداکنندهها، فیلترها، سانتریفیوژها و سیستمهای تصفیه میشوند.

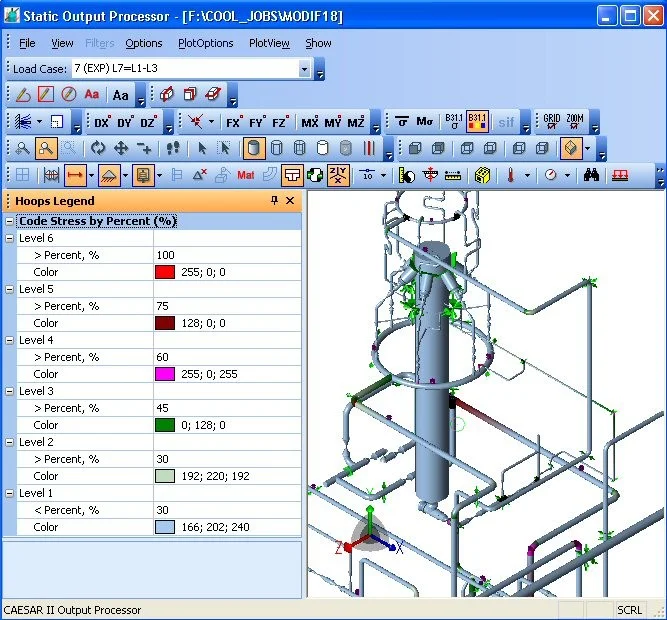

- سیستم کنترل و نظارت: برای کنترل و نظارت بر تمامی فرآیندها و پارامترهای مرتبط با تولید رنگهای ساختمانی، سیستم کنترل و نظارت باید وجود داشته باشد. این شامل سنسورها، پردازشگرها، دستگاههای کنترل و نمایشگرها است که برای کنترل دقیق پارامترهای فرآیند، مانیتورینگ و رفع خطاهای احتمالی استفاده میشود.

- سیستم خلاء: در برخی فرآیندها، مانند تولید رنگهای پرتوانده، سیستم خلاء ممکن است استفاده شود. این سیستم برای حذف هوا و رطوبت از محیط فرآیند و ایجاد شرایط خلاء مورد نیاز جهت تولید رنگهای با کیفیت بالا استفاده میشود.

- سیستم خنک کننده آب: در بعضی از مراحل فرآیند، مانند خنک کردن رزینها و مواد مخلوط شده، استفاده از سیستم خنک کننده آب میتواند لازم باشد. این سیستم دارای یک سیستم خنک کننده مبدل حرارتی است که آب یا مایع خنککننده را از طریق لولهها عبور میدهد و حرارت را از مواد خنک میکند.

- سیستم خنک شونده: پس از اتمام فرآیند تولید و خروج محصول نهایی، ممکن است نیاز به خنک شدن و سرد شدن محصولات باشد، به عنوان مثال در صورت استفاده از روشهای خشک کردن. سیستم خنک شونده شامل سیستمهای خنک کننده هوا یا سیستمهای خنک کننده مبدل حرارتی است که حرارت را از محصول خنک میکنند.

- سیستم بستهبندی: در انتهای فرآیند تولید، محصول نهایی بستهبندی میشود. سیستم بستهبندی شامل دستگاههای بستهبندی، برچسبزنی و تعبیه کارتن است که بستهبندی مناسب و حفاظتی برای رنگهای ساختمانی فراهم میکند.

- سیستم پالتبندی: در صورتی که رنگهای ساختمانی به صورت پالتها حمل و نقل میشوند، سیستم پالتبندی مورد استفاده قرار میگیرد. این سیستم شامل دستگاههای بستهبندی پالت و استفاده از فیلمهای پالت بندی جهت ثابت نگه داشتن و حفاظت از رنگها در حین حمل و نقل است.

مواد اولیه تولید رنگ و نحوه ترکیب آنها در راکتور

در تولید رنگ، مواد اولیه نفتی معمولاً به عنوان مواد پایه استفاده میشوند. این مواد اولیه شامل موارد زیر میشود:

- رزینها یکی از مهمترین مواد اولیه نفتی در تولید رنگ هستند. این رزینها میتوانند شامل رزینهای آلکیدی، رزینهای اپوکسی، رزینهای پلیاستر، رزینهای پلیآمید و رزینهای پلیاورتان باشند. رزینها عمدتاً به عنوان بخش اصلی از مواد پوشش دهنده استفاده میشوند و خواصی مانند مقاومت به خوردگی، اتصال، لاستیکی بودن و خواص مکانیکی را به رنگ میبخشند.

- حلالها در فرمولاسیون رنگ به عنوان مواد حل کننده استفاده میشوند. این حلالها کمک میکنند تا مواد دیگر در فرمولاسیون رنگ به خوبی مخلوط شوند و پس از خشک شدن رنگ، به صورت یکپارچه و یکنواخت روی سطح مورد استفاده قرار بگیرند. حلالها ممکن است شامل مواردی مانند آلکیدها، استرها، الکلها، کلروهیدرینها و آروماتیکها باشند.

- پیگمنتها موادی هستند که به رنگ و پوشش رنگی در رنگها و محصولات پوشش دهنده کمک میکنند. این مواد معمولاً از فلزات، معدنها، ترکیبات آلی و مصنوعی تشکیل شدهاند. برخی از پیگمنتهای رایج شامل تیتانیوم دیاکسید (TiO2)، آهن اکسید (Fe2O3)، کروم اکسید سبز (Cr2O3)، آهن اکسید زرد (Fe2O3.H2O) و نیکل آزوکاربوکسیلات میباشند.

- در فرمولاسیون رنگ، ممکن است نیاز به استفاده از مواد پرکننده و معدنی در نظر گرفته شود. این مواد معمولاً به منظور تنظیم ویژگیهای رنگ مانند ضخامت، مقاومت، مات شدگی و پوشش استفاده میشوند. مثالهایی از مواد معدنی و پرکنندهها شامل سیلیکا، کربنات کلسیم، تالک، باریت وسنگ آهک میباشند.

پیگمنتها مواد رنگی هستند که به صورت ذرات رنگبر بوده و به رنگ و ویژگیهای آن میدهند. پیگمنتها میتوانند معدنی یا آلی باشند و از موادی مانند اکسیدها، سولفیدها، آزوفرمها و فتالوسیانینها تشکیل شوند. در راکتورها، واکنشهای شیمیایی به منظور تولید و تثبیت پیگمنتها انجام میشود.

محلولدهندهها موادی هستند که پیگمنتها را حل کرده و به صورت محلول رنگی فراهم میکنند. محلولدهندهها ممکن است شامل آب، الکل، استون، استرها و غیره باشند. این مواد باعث پایداری و قابلیت استفاده آسان از رنگها میشوند. برای انجام واکنشهای شیمیایی در راکتورها، مواد شیمیایی فعال مانند ترکیبات آلی و آلیفاتیک، اسیدها، بازها، هیدروکسیدها و نمکها استفاده میشوند. این مواد به عنوان کاتالیزورها، محیطهای خنثیکننده، تنظیمکنندههای pH و سایر عوامل شیمیایی برای واکنشها عمل میکنند.

برخی مواد مکمل مانند مادههای ضدفرسایش، مادههای ضداکسیداسیون و مواد نگهدارنده به منظور افزایش عمر مفید و کیفیت رنگها مورد استفاده قرار میگیرند. در راکتورها، برای انجام واکنشهای شیمیایی و تولید رنگها، انرژی مورد نیاز است. این انرژی میتواند از منابع مختلفی مانند حرارت، نور، فشار، امواج الکترومغناطیسی و غیره تأمین شود.

همچنین، برای تولید رنگها ممکن است از مواد دیگری مانند مادههای پرکننده، مادههای تثبیتکننده، مواد افزودنی و مواد افزوده استفاده شود. انتخاب مواد اولیه بر اساس خواص و ویژگیهای مورد نیاز راکتورها برای تولید رنگها استفاده میشود. تولید رنگها در راکتورها به وسیله واکنشهای شیمیایی صورت میگیرد. مواد اولیه مورد استفاده برای تولید رنگها ممکن است شامل:

رنگدانهها موادی هستند که به صورت ذرات رنگی عمل میکنند و به رنگ رنگها را ایجاد میکنند. این رنگدانهها ممکن است معدنی یا آلی باشند و از موادی مانند فلزات، فتالوسیانینها، آزوفرمها و رنگدانههای آلیفاتیک تشکیل شوند. حلالها موادی هستند که رنگدانهها را حل کرده و به صورت محلول رنگی فراهم میکنند. این حلالها ممکن است شامل آب، الکل، استون، استرها و غیره باشند.

برای انجام واکنشهای شیمیایی در راکتورها، مواد شیمیایی فعال مانند اسیدها، بازها، هیدروکسیدها و نمکها استفاده میشوند. این مواد به عنوان کاتالیزورها، محیطهای خنثیکننده، تنظیمکنندههای pH و سایر عوامل شیمیایی برای واکنشها عمل میکنند. برخی مواد مکمل مانند مواد نگهدارنده، مواد ضداکسیداسیون و مواد ضدفرسایش به منظور افزایش عمر مفید و کیفیت رنگها استفاده میشوند.

برای انجام واکنشهای شیمیایی و تولید رنگها در راکتورها، انرژی مورد نیاز است. این انرژی میتواند از منابع مختلفی مانند حرارت، نور، فشار، امواج الکترومغناطیسی و غیره تأمین شود. مواد اولیه مورد استفاده در تولید رنگها بستگی به نوع رنگ و روش تولید آن دارد. همچنین، برای بهبود ویژگیهای رنگها ممکن است از مواد پرکننده، مواد تثبیتکننده، مواد رقیقکننده و مواد افزودنی دیگر نیز استفاده شود.

نسبت ترکیب مواد اولیه در تولید رنگ در راکتور بستگی به نوع رنگ و فرمولاسیون مورد استفاده دارد. هر رنگی ممکن است نیاز به ترکیب خاصی از مواد اولیه داشته باشد تا خواص و ویژگیهای مطلوب رنگ به دست آید. در صنعت رنگ، فرمولاسیونها و روشهای تهیه رنگها معمولاً به عنوان اطلاعات تجاری محافظت میشوند و به طور عمومی در دسترس نیستند. این به خاطر این است که نسبت ترکیب مواد اولیه میتواند یکی از عوامل کلیدی در استحکام رقابتی یک شرکت تولید کننده رنگ باشد.

در هر صورت، ترکیب مواد اولیه در تولید رنگ باید با دقت و تجربه تعیین شود. این تجربه میتواند بر اساس آزمایشهای آزمایشگاهی و تجربی، تحلیلهای شیمیایی، پارامترهای فیزیکی و خواص مورد نیاز رنگها بر اساس نیازهای مشتریان و صنعت مربوطه باشد. همچنین، فاکتورهای دیگری مانند نوع واکنش شیمیایی، دما، فشار، زمان و نوع راکتور نیز میتوانند بر نسبت ترکیب مواد اولیه تأثیر بگذارند. به طور کلی، جهت به دست آوردن نسبت ترکیب مناسب، باید به تحقیق و تجربه در زمینه تولید رنگ و استفاده از روشهای تجربی و تحلیلی برای بهینهسازی فرمولاسیون مواد اولیه متکی باشید.

دما و فشار مناسب راکتور جهت تولید رنگ

پارامترهای دما و فشار در راکتور برای تولید رنگ بستگی به نوع فرایند تولید و خصوصیات شیمیایی مواد اولیه واکنش دارد. در هر صورت، تعیین دما و فشار مناسب در راکتور برای تولید رنگ یک فرآیند پیچیده است که نیاز به تحلیل و تجربه دارد.

دما میتواند تأثیر قابل توجهی بر سرعت و کیفیت واکنشها در راکتور داشته باشد. دما باید به گونهای تنظیم شود که واکنشها به سرعت و با کیفیت مطلوبی انجام شوند. برای هر فرمولاسیون خاص رنگ، دمای بهینه ممکن است متفاوت باشد، ولی به طور کلی معمولاً دماهای بالاتر میتوانند سرعت واکنش را افزایش دهند در حالی که دماهای پایینتر ممکن است برای کنترل واکنشهای جانبی یا حفظ استحکام مواد مورد استفاده شود.

فشار نیز میتواند بر سرعت و کیفیت واکنشها تأثیر بگذارد. افزایش فشار میتواند سرعت واکنش را افزایش دهد و در برخی موارد میتواند به بهبود توزیع مواد و رفتار فیزیکی سیستم کمک کند. با این حال، افزایش فشار باید با دقت انجام شود تا از نظر ایمنی و عملکرد راکتور مسائلی پیش نیاید.

در هر صورت، تعیین دقیق دما و فشار مناسب در راکتور برای تولید رنگ نیاز به بررسی و آزمایشهای مربوطه دارد. این آزمایشها ممکن است شامل مطالعات تجربی در آزمایشگاه و استفاده از دادههای تاریخی و تجربی باشد. همچنین، رعایت اصول ایمنی و استانداردهای مربوط به فرآیند تولید بسیار اهمیت دارد.

زمانی که مواد اولیه در راکتور ترکیب میشوند، زمان واکنش برای رسیدن به تبدیلات شیمیایی مورد نظر بسیار مهم است. زمان کوتاه ممکن است منجر به واکنش ناکامل و تولید رنگ نامطلوب شود، در حالی که زمان طولانی ممکن است منجر به واکنشهای جانبی یا تجزیه مواد باشد. تعیین زمان مناسب واکنش براساس نوع رنگ و فرمولاسیون آن اهمیت دارد.

مقدار pH محیط واکنش میتواند بر تشکیل و رنگدهی مواد تأثیرگذار باشد. برای برخی رنگها، pH محیط تولید باید در محدوده خاصی قرار بگیرد تا در نتیجه تشکیل رنگ مورد نظر به دست آید. تنظیم pH مناسب میتواند تأثیر قابل توجهی در کیفیت رنگ داشته باشد. نسبت ترکیب مواد اولیه در فرمولاسیون رنگ میتواند تأثیر بزرگی در کیفیت رنگ داشته باشد. تغییر نسبت مواد اولیه میتواند به تغییر رنگ، شفافیت، ماندگاری و دیگر خواص رنگ منجر شود. بنابراین، بهینهسازی نسبت مواد اولیه براساس هدف مورد نظر بسیار مهم است.

استفاده از کاتالیستها و افزودنیها میتواند بر سرعت و کیفیت واکنشها و در نتیجه کیفیت رنگ تولید شده تأثیر بگذارد. نوع، غلظت و زمان افزودن کاتالیستها و افزودنیها میتواند بهینهسازی شوند تا کیفیت رنگ افزایش یابد. نوع و شرایط مخزنها و تجهیزات مورد استفاده در راکتور نیز میتوانند تأثیرگذار باشند. به عنوان مثال، موادی ممکن است با وجود تماس با برخی از مواد، تجزیه شوند یا رنگ ناخواستهای را ایجاده دهد. در نتیجه، استفاده از مواد مناسب و شرایط مناسب در مخزنها و تجهیزات میتواند به بهبود کیفیت رنگ کمک کند.

خط تولید رنگ

خط تولید رنگ ممکن است شامل مجموعهای از ماشین آلات و تجهیزات باشد که در فرآیند تولید رنگ مورد استفاده قرار میگیرند. البته، دقیقاً چه ماشین آلات و تجهیزاتی در خط تولید رنگ استفاده میشود، بستگی به نوع و مقیاس تولید، فرمولاسیون رنگ و فرآیند تولید مورد نظر دارد. با این حال، در زیر میتوانید برخی از ماشین آلات و تجهیزات رایج در خط تولید رنگ را مشاهده کنید:

میکسرها برای ترکیب مواد اولیه و افزودنیها به هم برای تهیه فرمولاسیون رنگ استفاده میشوند. این ماشین آلات معمولاً دارای میکسرهای شافتی یا خمیردانهایی هستند که مواد را به طور یکنواخت ترکیب میکنند. آسیابها برای خرد کردن و آسیاب کردن مواد جامد در فرمولاسیون رنگ استفاده میشوند. این ماشین آلات معمولاً دارای سیلندرهای آسیابنده هستند که مواد را تحت فشار و اصطکاک آسیاب میکنند.

ترموستاتها و بخاریها برای تنظیم دما و حرارت در فرآیندهای تولید رنگ مورد استفاده قرار میگیرند. این تجهیزات به منظور گرم کردن، خنک کردن یا حفظ دمای مطلوب در مراحل مختلف فرآیند استفاده میشوند. سیستمهای مخزنگذاری و پمپاژ استفاده میشوند تا مواد اولیه و فرمولاسیون رنگ را از مخازن به ماشینهای ترکیب و فرآیندهای دیگر منتقل کنند. این سیستمها شامل مخازن ذخیرهسازی، پمپها، لولهها و سیستمهای انتقال مواد میشوند.

در برخی فرآیندهای تولید رنگ، هوا برای تهویه و مخلوط کردن مناسب مواد اولیه استفاده میشود. سیستمهای انتقال و توزیع هوا شامل کمپرسورها، لولهها. در فرآیند تولید رنگ، ممکن است نیاز به تجهیزات مختلف مخلوطسازی باشد. این تجهیزات شامل میکسرهای پرسلانی، میکسرهای واکنشی، و میکسرهای همزن میشوند که بسته به نیازهای خاص فرآیند استفاده میشوند.

در فرآیند تولید رنگ، برخی محصولات نیاز به تغلیظ و تجمع دارند. برای این منظور، دستگاههای تغلیظ مانند تجهیزات ایواپوراتور، تجهیزات خشککن و دستگاههای تجمع مورد استفاده قرار میگیرند. پس از تولید رنگ، ممکن است نیاز به بستهبندی آنها باشد. در این صورت، دستگاههای بستهبندی مانند ماشینهای بستهبندی، دستگاههای برچسبگذاری و دستگاههای توزین ممکن است در خط تولید رنگ استفاده شوند.

در خط تولید رنگ، تجهیزات کنترل کیفیت از اهمیت بالایی برخوردارند. این تجهیزات شامل دستگاههای اندازهگیری رنگ، دستگاههای تست رنگ، دستگاههای اندازهگیری وزن، و دستگاههای آزمایشگاهی میشوند. برای کنترل و نظارت بر فرآیند تولید رنگ، سیستمهای کنترل و نظارت مانند سیستمهای اتوماسیون صنعتی، سیستمهای SCADA و سیستمهای کنترل فرآیند ممکن است استفاده شوند.

برای اطلاع از قیمت راکتور رنگ سازی با واحد بازرگانی شرکت پترو صنعت تاراز به شماره 09133753907 تماس بگیرید.