مخازن تحت فشار

مخزن تحت فشار چیست؟

مخازن تحت فشار عبارتند از محفظه های بسته که جهت نگهداری سیال در فشاری بیشتر از فشار 15 psi یا 1 atm، طراحی شده اند. این فشار می تواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد. انواع مخازن و کپسول های نگهداری گازها و مایعات در شرایطی که فشار متفاوتی با فشار محیط داشته باشد جزء مخازن تحت فشار محسوب میشوند. کپسول های گازهای مختلف و همچنین تانکر هایی که در آن مایعاتی مثل بنزین نگهداری میشوند که به سرعت بخار میشوند جزء مخازن تحت فشار طبقه بندی میشوند.

بیشتر بخوانید: طراحی مخازن تحت فشار

اختلاف فشار یک عامل خطرناک است و بر اثر تغییرات فشار در مخازن تحت فشار، امکان انفجار و تخریب وجود دارد. در نتیجه طراحی، ساخت و بهره برداری از این مخازن، توسط سازمان های مهندسی تحت نظارت قانونی قرار می گیرد. پارامترهای مهم در تعریف مخازن تحت فشار، حداکثر فشار و دمای مناسب مخازن می باشد.

انواع مخازن تحت فشار

مخازن تحت فشار از دیدگاه های مختلف به شرح ذیل تقسیم بندی می شوند:

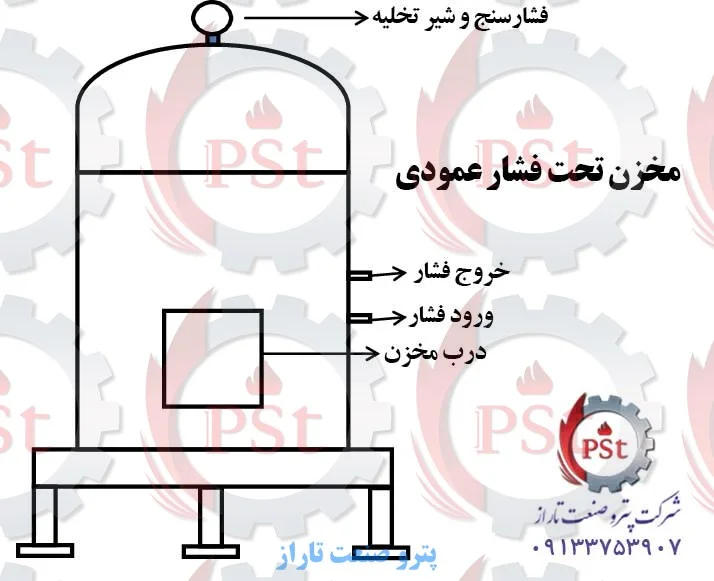

1- چیدمان: افقی یا عمودی

2- نوع سیال نگهداری شونده: گاز یا مایع

3- ضخامت جداره: جداره نازک یا جداره ضخیم

4- هندسه مخزن: کروی، استوانه ای و یا مخروطی

کاربرد مخازن تحت فشار

این مخازن در صنعت به عنوان مخازن هوای فشرده، مخازن ذخیره آب، دیگ بخار (بویلر)، مخازن ذخیره انواع گاز، اتاقک تحت فشار، برج تقطیر، مخازن راکتورهای هسته ای، مخازن هوای فضاپیما، مخازن هوای زیردریایی، مخازن پنوماتیک، مخازن هیدرولیک تحت فشار، مخازن ذخیره سازی برای گازهای مایع مانند آمونیاک، کلر، پروپان، بوتان، LPG و … مورد استفاده قرار می گیرند.

در مصارف غیر صنعتی به عنوان مخازن ذخیره آبگرم خانگی، مخازن اکسیژن و .. استفاده می شوند. بیشترین کاربرد مخازن تحت فشاردر صنعت نفت، گاز و پتروشیمی می باشد.

استاندارد های مدنظر در طراحی مخازن تحت فشار

1- ASME I – Construction of Power Boilers

2- ASME II – Materials

3- ASME III – Construction of Nuclear Facility Components

4- ASME IV – Construction of Heating Boilers

5- ASME VIII-1 / VIII-2 – Construction of Pressure Vessels

6- ISO 11439

هندسه مخازن تحت فشار

مخازن تحت فشار ممکن است از لحاظ تئوری در هر شکلی وجود داشته باشند، اما در کل مخازن کروی، استوانه ای و مخروطی بیشترین استفاده را دارند.

مخازن تحت فشار استوانه ای

از یک استوانه به همراه دو کلاهک در ابتدا و انتها کهHead نامیده می شود می توان به عنوان یک طراحی رایج نام برد. شکل هندسی دو سرپوش اغلب یا به شکل نیم کره است یا به شکل یک عدسی محدب. سطح اشغال شده توسط مخازن استوانه ای به مراتب کم تر از مخازن کروی می باشد. بنابراین در اکثر موارد مخازن تحت فشار به شکل استوانه ای ساخته می شوند.

مخازن تحت فشار کروی

از لحاظ تئوری شکل کروی بهترین حالت برای ساخت یک مخزن تحت فشار است. ساخت مخازن کروی مشکل است و هزینه بالایی را به همراه دارد. از طرف دیگر سطح اشغال شده توسط مخازن کروی باعث ایجاد محدویت در استفاده گسترده آنها می گردد. مخازن کروی نیز خود به روش های مختلفی ساخته می شوند. مخازن گلبرگی و انفجاری از انواع مخازن تحت فشار کروی می باشند.

ساخت مخازن تحت فشار

از لحاظ تئوری هر ماده ای که دارای مشخصات کششی مناسب باشد و در کاربرد های مختلف از لحاظ شیمیایی پایدار باشد را می توان جهت ساخت مخازن استفاده کرد.

کد ها و استاندارد هایی برای طراحی این مخازن مانند ASME section II وجود دارد که حاوی لیست های طولانی از یک سری مواد به همراه محدودیت های دمایی آنها می باشد. بیشتر مخازن تحت فشار از فولاد ساخته می شوند. برای تولید یک مخزن استوانه ای یا کروی، قسمت های نورد شده باید به یکدیگر جوش داده شوند.

بعضی از مشخصات فیزیکی فولاد، که بر اثر نورد کردن به وجود می آید، می تواند به دلیل فرآیند جوشکاری تحت تاثیر قرار بگیرد، مگر اینکه اقدامات خاصی جهت جلوگیری از این صدمات انجام شود. همچنین برای دستیابی به مقاومت مکانیکی مناسب، استاندارد های موجود استفاده از فولاد را به جهت مقاومت بالا در برابر ضربه، در مخازنی که در دمای پایین قرار دارند، توصیه می کند. در عمل جایی که کربن استیل دچار خوردگی می شود از موادی که مقاومت بالایی در برابر خوردگی دارند باید استفاده شود.

بعضی از مخازن تحت فشار از مواد کامپوزیتی ساخته شده اند که در آنها رشته های ضخیم کامپوزیتی به وسیله الیاف کربن و نوعی پلیمر مهار شده است. به دلیل مقاومت کششی بسیار بالای الیف کربن، این مخازن می توانند بسیار سبک باشند، اما در نهایت ساخت این مخازن بسیار مشکل است. کامپوزیت می تواند در اطراف یک بوش فلزی پیچانده شود و یک مخزن تحت فشار کامپوزیتی را شکل دهد.

مخازن تحت فشار ممکن است به وسیله پوشش هایی از جنس فلز، سرامیک و پلیمر جهت جلوگیری از نشت سیال و محافظت بدنه در برابر مواد محتوی، پوشانده شوند. این پوشش ها همچنین می توانند فشار قابل توجهی را تحمل کنند.

مخازن تحت فشار (Pressure Vessels ) به محفظه بسته ای گفته می شود جهت نگه داری گازها یا مایعات طراحی می گردد و فشار درون مخزن با فشار محیط تفاوت داشته باشد .

این اختلاف فشار بسیار خطرناک می باشد و ما در تاریخ توسعه و نگه داری مخازن تحت فشار حوادث مهلکی را داشته ایم .

در نتیجه مهندسان با تجربه قوانینی را برای طراحی ، ساخت و نگهداری مخازن تحت فشار وضع نمودند به همین دلیل است که مشخصات فنی مخازن تحت فشار از یک کشور به کشور دیگر تغییر می کند ولیکن بیشترین پارامترهایی که در اینگونه مخازن دخیل هستند بیشتر به فشار و دما بستگی دارند .شرکت بهینه آب نیز یکی از شرکتهای پیشگام در استفاده از استاندارد طراحی و ساخت مخازن تحت فشار می باشد که با به کار گیری این استاندارد ها تضمین مضاعفی را برای مخازن تحت فشار تولیدی به ارمغان می آورد .

کاربرد مخازن تحت فشار :

مخازن تحت فشار در بسیاری صنایع کاربرد وسیعی دارند از موارد پر کاربرد می توان به موارد زیر اشاره کرد این موارد شامل برج های تقطیر ، زیر دریایی ها ، رآکتورها ، اتوکلاو ، پالایشگاه های نفت و … می توان اشاره کرد همچنین مخازن تحت فشار جهت ذخیره گازهای مایع شده مانند آمونیاک ، کلرین ، پروپان ، بوتان و LPG را می توان نام برد .

طراحی و ساخت مخازن تحت فشار :

مخازن تحت فشار را می توان به هر صورتی ساخت ولیکن بیشترین اشکال متداول ، مخازن کروی ، مخروطی و مخازن استوانه ای می باشد و در این بین مخزن تحت فشار استوانه ای در صنعت بیشتر مورد استفاده قرار می گیرد که در اینگونه از مخازن ، مخزن از یک پوسته استوانه ای و دو عدد عدسی که در دو انتهای پوسته نصب می گردد تشکیل می گردد .

اینگونه مخازن را می توان بر اساس استانداردهای مختلفی طراحی و تولید نمود ولیکن استانداردی که بیشتر در کشور ما متداول است استاندارد ASME می باشد ASME Boiler and Pressure Vessel Code و یا به اختصار BPVC می باشد و جهت مخازن تحت فشار از استاندارد ASME BPVC Section Vlll استفاده می گردد .

مخزن تحت فشار

مخازن تحت فشار در صنعت پتروشیمی و نفت و همچنین اغلب صنایع اصلی نظیر نیروگاه ها و… از کاربرد ویژه ای برخوردار است..نمونه های دیگر از کاربرد آن می توان مخازن تحت فشار استوانه غواصی ، برج های تقطیر، اتوکلاو ، راکتورهای هسته ای ، زیر دریایی وکشتی ، مخازن پنوماتیکی و هیدرولیکی تحت فشار و مخازن ذخیره گازمایع ، مانند آمونیاک ، کلر ، پروپان ، بوتان نام برد. مخازن تحت فشار طبق استاندارد ASME SEC VIII به مخازنی گفته می شود که فشار طراحی داخل آن بین psi 15 و psi 3000 باشد. این مخازن برای نگه داری و یا انجام فرآیند های شیمیایی مایعات و یا گازها می باشند که توانایی مقاومت در برابر فشار داخلی، و یا فشار خارجی و خلاء در داخل را داراست.

مخازن تحت فشار هاتکو عموماً به شکل استوانه یا کره تحت استاندارد ASME) American Society Of Mechanical Engineers ) ،بواسطه پیشگیری از هرگونه حادثه احتمالی به جهت تحت فشار بودن مخزن ، تولید میگردد. در طراحی مخازن تحت فشار با توجه به این استاندارد عمدتاً جنس مورد استفاده در بدنه از فولاد با مشخصات A516-70 و برای سازه مخزن معمولاً از فولاد A-36 و برای فلنچ و پایپینگ از فولاد A-105 استفاده می شود و تمامی لوله ها در این استاندارد از بدون درز یا همان Seamless pipe میباشد.

روش ساخت این مخازن به این صورت است که ورق های آهنی توسط دستگاه نورد به صورت رول در آمده و به عدسی ها جوش داده میشوند که البته جوشکاری در آن بسیار حائز اهمیت بوده زیرا ممکن است به واسطه بالا رفتن دمای محل جوشکاری، تغییر خواص مواد در آن محل ایجاد شود و منجر به حادثه ای جبران ناپذیر گردد مگر اینکه توجه هایی قبل از جوش کاری صورت بگیرد.این خود نیز منجر به تولید دستور العمل جوشکاری مخازن تحت فشار می گردد که در اصطلاح WPS که همان کلمه اختصاری WELDING PROCEDURE SPECIFICATION است نامیده می گردد . تست هایی که بر روی مخازن تحت فشار انجام می شود عمدتاً شامل یک یا چند یک از تست های زیر است :

- Liq Testing

- Hydro Testing

- Full Water

- تست VT یا Visual Testing

- تست PT یا Painting Testing

- تست UT یا Ultrasonic Testing

- تست RT یا Radio-graphic Testing

استاندارد ASME تولید کننده را مجبور به انتخاب متریالی میکند که علاوه بر استحکام مکانیکی مناسب ، استحکام در مقابل ضربه را نیز دارا باشد. همچنین برای محیط ها و سیالاتی که موجب خوردگی کربن استیل میشوند لازم است که از موادی با قابلیت مقاومت در برابر خوردگی استفاده کرد. مخازن تحت فشار را برای جلوگیری از خرابی می توان با پلیمر ها یا سرامیک ها محافظت کرد که البته این پوشش خودش می تواند میزان زیادی از فشار را تحمل کند و یک پشتیبان خوب برای جدار بدنه اصلی باشد.

مشخصات مخازن عمودی مشخصات مخازن افقی

ظرفیت

تعریف مخازن تحت فشار

مخزن تحت فشار عبارت است محفظه ای بسته که جهت نگهداری سیال در فشاری متفاوت از فشار محیط (اتمسفر)، طراحی شده است.

اختلاف فشار یک پارامتر خطرناک است و بر اثر تغییرات این پارامتر در مخازن تحت فشار، امکان انفجار و تخریب آن وجود دارد. در نتیجه، طراحی، ساخت و بهره برداری از این مخازن، توسط سازمان های مهندسی تحت نظارت قانونی قرار می گیرد.

تعریف مخازن تحت فشار از کشوری به کشور دیگر متفاوت است اما پارامتر ثابت در این تعریف، حداکثر فشار و درجه حرارت مناسب مخزن می باشد.

انواع مخازن تحت فشار

مخازن تحت فشار از دیدگاه های مختلف به شکل زیر تقسیم بندی می شوند:

چیدمان: افقی یا عمودی

نوع سیال نگهداری شونده: گاز یا مایع

ضخامت جداره: جداره نازک یا جداره ضخیم

هندسه مخزن: کروی، استوانه ای و یا مخروطی

کاربرد مخازن تحت فشار

این مخازن در صنعت به عنوان نگه دارنده هوای فشرده، منبع ذخیره آب، بویلر ها، ذخیره انواع گاز ها، اتاقک تحت فشار، برج های تقطیر، مخازن راکتور هسته ای، مخازن هوای فضاپیما ها، مخازن هوای زیردریایی، پنوماتیک مخزن، مخزن هیدرولیک تحت فشار، مخازن ذخیره سازی برای گازهای مایع مانند آمونیاک، کلر، پروپان، بوتان و. LPG و… مورد استفاده قرار می گیرند.

در مصارف غیر صنعتی به عنوان تانک های ذخیره آبگرم خانگی، کپسول های اکسیژن و .. استفاده می شوند.

بیشترین کاربرد مخازن تحت فشار در صنعت نفت، گاز و پتروشیمی می باشد.

کدها و استاندارد های طراحی مخازن تحت فشار

- ASME I – Construction of Power Boilers

- ASME II – Materials

- ASME III – Construction of Nuclear Facility Components

- ASME IV – Construction of Heating Boilers

- ASME VIII-1 / VIII-2 – Construction of Pressure Vessels

- ISO 11439

در ساخت مخازن تحت فشار معمولا از کد ها و استاندارد های ذکر شده استفاده می شود. اما باید ذکر کرد که هند بوک های مخازن تحت فشار نیز کاربرد فراوانی را برای طراحی این نوع از مخازن دارد.

هندسه مخازن تحت فشار

مخازن تحت فشار ممکن است از لحاظ تئوری در هر شکلی وجود داشته باشند، اما در کل مخازن کروی، استوانه ای و مخروطی بیشترین استفاده را دارند.

مخازن تحت فشار استوانه ای

از یک استوانه به همراه دو کلاهک در ابتدا و انتها کهHead نامیده می شوند می توان به عنوان یک طراحی رایج نام برد. شکل هندسی دو سرپوش اغلب یا به شکل نیم کره است یا به شکل یک سطح مقعر. تجزیه و تحلیل اشکال پیچیده تر سرپوش ها به دلیل بدست آوردن ضرائب اطمینان و ضرائب امنیتی متعلق به این درپوش ها بسیار مشکل است و همچنین ساخت این اشکال نیز با پیچیدگی های زیادی همراه است.

بررسی تنش در مخازن استوانه ای

در مخازن تحت فشار داریم:

r: شعاع استوانه

t: ضخامت پوسته استوانه

P: فشار داخلی مخزن

دیواره های مخازن تحت فشار استوانه ای همراه با دو عدسی آن باید بتوانند تنش وارد شده از فشار داخل مخزن را خنثی کنند. برای بدست آوردن تنش های نرمال و شعاعی بر دیواره های مخازن استوانه ای به شکل زیر عمل می کنیم:

مخازن تحت فشار کروی

از لحاظ تئوری شکل کروی بهترین حالت برای ساخت یک مخزن تحت فشار است. ساخت مخازن کروی مشکل است و هزینه بالایی را به همراه دارد، بنابراین بیشتر مخازن تحت فشار استوانه ای هستند. مخازن کروی نیز خود به روش های مختلفی ساخته می شود. مخازن گلبرگی و انفجاری از انواع مخازن تحت فشار کروی می باشند.

بررسی تنش در مخازن کروی

فشار موجود در مخازن تحت فشار کروی توسط دیواره های آن خنثی می شود و هرچه این فشار بالاتر رود، متناسب با آن ضخامت مخزن نیز تغییر خواهد کرد. تنش در دیواره های مخازن کروی در یک راستا بوده و تنش عمودی و شعاعی با هم برابرند. برای بدست آوردن این تنش به صورت زیر عمل می کنیم.

r: شعاع استوانه

t: ضخامت پوسته استوانه

P: فشار داخلی مخزن

مواد (Material) در مخازن تحت فشار

از لحاظ تئوری هر ماده ای که دارای مشخصات کششی مناسب باشد و در کاربرد های مختلف از لحاظ شیمیایی پایدار باشد را می توان جهت ساخت مخازن استفاده کرد.

کد ها و استاندارد هایی برای طراحی این مخازن مانند ASME section II وجود دارند. که حاوی لیست های طولانی ای از یک سری مواد به همراه محدودیت های دمایی آنها می باشند. بیشتر مخازن تحت فشار از فولاد ساخته می شوند. برای تولید یک مخزن استوانه ای یا کروی، قسمت های نورد شده باید به یکدیگر جوش داده شوند.

بعضی از مشخصات فیزیکی فولاد، که بر اثر نورد کردن به وجود می آیند، می توانند به دلیل فرایند جوش کاری تحت تاثیر قرار بگیرند، مگر اینکه اقدامات خاصی جهت جلوگیری از این صدمات، انجام شود. همچنین برای دستیابی به مقاومت مکانیکی مناسب، استاندارد های موجود استفاده از فولاد را به جهت مقاومت بالا در برابر ضربه، در مخازنی که در دمای پایین قرار دارند، توصیه می کنند. در عمل جایی که کربن استیل دچار خوردگی می شود، موادی که مقاومت بالایی در برابر خوردگی دارند باید استفاده شوند.

بعضی از مخازن تحت فشار از مواد کامپوزیتی ساخته شده اند، که این رشته های ضخیم کامپوزیتی به وسیله فیبر کربن و یک نوع پلیمر مهار شده اند. به دلیل مقاومت کششی بسیار بالای فیبر کربن، این مخازن می توانند بسیار سبک باشند، اما در نهایت ساخت این مخازن بسیار مشکل است. مواد کامپوزیتی می توانند در اطراف یک بوش فلزی پیچانده شوند و یک مخزن تحت فشار کامپوزیتی را شکل دهند.

مخازن تحت فشار ممکن است به وسیله بوش هایی از جنس فلز، سرامیک و پلیمر به جهت جلوگیری از نشت سیال و محافظت از بدنه در برابر مواد محتوی آن، پوشانده شوند. این بوش ها همچنین می توانند فشار قابل توجهی را تحمل کنند.

لیست قیمت مخازن تحت فشار

- لیست قیمت مخازن تحت فشار (کمپرسور)ازمه 8 بار

- لیست قیمت مخازن تحت فشار- کمپرسور فشار8.5 بار

- لیست قیمت مخازن تحت فشار- کمپرسور هوای فشرده 10 بار استاندارد وکیوم آسیا

- لیست قیمت مخازن تحت فشار- کمپرسور هوای فشرده 13باراستاندارد وکیوم آسیا

- لیست قیمت مخازن تحت فشار(کمپرسور)ازمه 10 بار

- لیست قیمت مخازن تحت فشار(کمپرسور)ازمه 13 بار

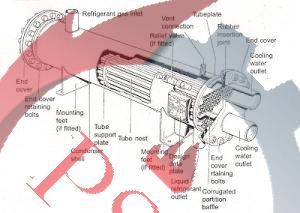

مخزن کندانس یا Condensate Tank

مخزن کندانس یا Condensate Tank یک واحد در سیستم های بر پایه بخار است. وظیفه اصلی آن جمعآوری بخار تولید شده توسط سیستم بخار و تبدیل آن به مایع است. عملیات تبدیل بخار به مایع به وسیلهی کندانسور انجام میشود که حرارت موجود در بخار را به محیط اطراف منتقل میکند و بخار را تبدیل به آب مایع میکند.

میکسر آلکالیزاسیون

میکسر آلکالیزاسیون یک دستگاه است که در فرآیند آلکالیزاسیون استفاده میشود. آلکالیزاسیون یک فرآیند شیمیایی است که در آن pH محیط به سمت قلیایی تغییر میکند. این فرآیند در بسیاری از صنایع اهمیت دارد، از جمله صنعت غذایی، صنعت داروسازی، و صنایع شیمیایی. میکسر آلکالیزاسیون یک دستگاه مکانیکی است که برای ترکیب مواد شیمیایی و مخلوط کردن آنها با هم در فرآیند آلکالیزاسیون استفاده میشود.

میکسر و مخزن لیچینگ و بیولیچینگ

تجهیزات خطوط لیچینگ و بیولیچینگ که شامل میکسرها و مخازن، سیستم های فیلتراسیون و میکسر های مختلف میشوند، در فرایندهای مربوط به استخراج و پاکسازی مواد شیمیایی مورد استفاده قرار میگیرند. این تجهیزات عمدتاً برای نگهداری و انجام واکنشهای شیمیایی در فرایندهای لیچینگ و بیولیچینگ استفاده میشوند. میکسرها و مخازن معمولاً از جنس استیل ضد زنگ ساخته میشوند و دارای سیستمهایی برای تامین شرایط مناسب از جمله دما، فشار و تانک مجهز به نازل تغذیه و خروجی مواد است.

مخازن استنلس استیل – تولید و فروش انواع مخزن استیل ضد زنگ

مخازن استنلس استیل یا مخازن ضد زنگ، تانک هایی هستند که از جنس استیل ضد زنگ ساخته شدهاند. استیل ضد زنگ یا استیل ضد زنگ، نوعی فولاد است که با افزودن عناصری مانند کروم، نیکل و مولیبدن، مقاومت بالایی در برابر زنگ زدگی و خوردگی دارد. مخازن استنلس استیل در بسیاری از صنایع و کاربردها استفاده میشوند، از جمله صنایع شیمیایی، داروسازی، غذایی، نفت و گاز، آب و فاضلاب، و صنایع خودروسازی. این مخازن به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، قابلیت تمیز شدن و ضد عفونی بودن، مورد توجه قرار میگیرند.

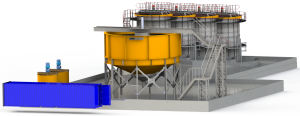

سیلو و میکسر های دوغاب سازی خط تولید بلوک هبلکس AAC

در خط تولید بلوک های هبلکس AAC (Autoclaved Aerated Concrete)، دستگاهها و تجهیزات مورد نیاز برای دوغاب سازی عموماً شامل مخازن، سیلوها و میکسرها است. این دستگاهها جهت تهیه و مخلوط کردن دوغاب استفاده میشوند. شرکت دانش بنیان پترو صنعت تاراز، طراح و سازنده انواع سیلو، میکسر و مخزن فولادی میباشد. سیلوها برای ذخیره و نگهداری مواد اولیه استفاده میشوند، اما معمولاً برای موادی با حجم بیشتر مورد استفاده قرار میگیرند.

نرم افزار محاسبه مخازن تحت فشار

نرمافزار محاسبه مخازن تحت فشار یک نرمافزار کامپیوتری است که برای طراحی و محاسبه مخازن فشار قابل تحمل در صنایع مختلف استفاده میشود. این نرمافزارها به مهندسان و طراحان کمک میکنند تا مخازنی را بر اساس استانداردها و مقررات مربوطه طراحی کنند و خواص و رفتار آنها را در شرایط فشار مختلف بررسی کنند. نرمافزارهای محاسبه مخازن تحت فشار معمولاً شامل مجموعهای از ابزارها و قابلیتهایی میباشند که به کاربران امکان محاسبه و تحلیل مخازن تحت فشار را میدهند.

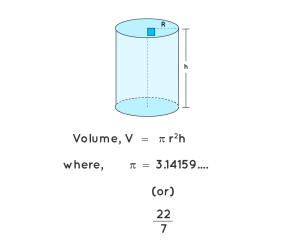

محاسبه حجم استوانه

برای محاسبه حجم یک استوانه، نیاز به دانستن برخی اطلاعات اولیه دارید. استوانه یک شکل هندسی سهبعدی است که دارای دو صفحه موازی به نامهای بُعد پایه و بُعد سقف است. بُعد پایه استوانه معمولاً یک دایره است و بُعد سقف نیز مانند بُعد پایه است.

میکسر استیل صنعتی

میکسر استیل صنعتی یک دستگاه است که برای مخلوط کردن مواد مختلف در صنایع مختلف استفاده میشود. این دستگاه عموماً در صنایع مواد غذایی، شیمیایی، دارویی، ساختمانی و سایر صنایع مرتبط با تولید محصولات مختلف استفاده میشود. میکسرهای استیل صنعتی معمولاً از جنس استیل ضد زنگ تولید میشوند تا در برابر خوردگی و آلودگیهای شیمیایی مقاوم باشند و همچنین به راحتی تمیز شوند. طراحی این میکسرها بسته به نوع ویژگیهای موادی که باید مخلوط شوند، متفاوت است. بعضی از میکسرها دارای پرههای مختلف، دیوارههای داخلی یا سیستمهای ترکیبی برای ایجاد جریان و مخلوط کردن بهتر مواد هستند.

آلیاژهای مقاوم به حرارت، فشار و خوردگی

آلیاژهای مقاوم به حرارت، فشار و خوردگی در ساخت انواع سازه ها، به موادی اشاره دارد که برای ساخت مخازن یا سازه هایی که در شرایط سخت و محیطهایی با دماهای بالا، فشارهای زیاد و خوردگی قرار میگیرند، استفاده میشوند. این آلیاژها دارای خواص فیزیکی و شیمیایی ویژهای هستند که آنها را مناسب برای مقابله

میکسر صنعتی

میکسرهای صنعتی، دستگاههایی هستند که برای ترکیب و مخلوط کردن مواد مختلف در فرآیندهای تولیدی استفاده میشوند. میکسرها میتوانند در انواع صنایع از جمله صنایع غذایی، شیمیایی، نفت و گاز، دارویی و غیره مورد استفاده قرار بگیرند. میکسر صنعتی یک نوع میکسر است که برای ترکیب و مخلوط کردن مواد در مقیاس صنعتی و فرآیندهای بزرگ استفاده میشود. این نوع میکسرها قدرت و ظرفیت بالاتری نسبت به میکسرهای خانگی یا کوچک دارند و برای تولید حجم بزرگی از محصولات مناسب هستند.

ساخت میکسر صنعتی

ساخت دستگاه میکسر صنعتی به معنای ساخت و تولید یک دستگاه میکسر با قابلیتها و ویژگیهای صنعتی است. در این مفهوم، ساخت دستگاه میکسر صنعتی شامل طراحی، تولید و تجمیع اجزاء مختلف دستگاه میکسر است. در فرآیند ساخت میکسر صنعتی، ابتدا براساس نیازها و مشخصات مشتری، دستگاه میکسر به طور کامل طراحی میشود. این طراحی شامل انتخاب مواد ساخت و نوع ساختار دستگاه میکسر، ابعاد و اندازهها، ظرفیت و قابلیتهای مختلف دیگر است.

میکسر هموژنایزر تحت خلأ

میکسر هموژنایزر تحت خلاء یا Vacuum Homogenizer Mixer یک دستگاه صنعتی است که برای ترکیب، هموژنیزه کردن و ایجاد امولسیون در شرایط خلأ یا وکیوم استفاده میشود. این دستگاه با استفاده از یک ترکیب از مکانیک و فیزیک شیمیایی، مواد را به طور یکنواخت مخلوط و هموژنیزه میکند.

دیسالور صنعتی

میکسر دیسالور یک نوع میکسر صنعتی است که برای حل شدن، پخش شدن یا امولسیفای کردن مواد استفاده میشود. این نوع میکسر برای کار با مواد با ویسکوزیته بالا طراحی شده است و با شکستن ذرات و توزیع یکنواخت آنها در محیط مایع، مخلوط کامل را به دست میآورد. میکسرهای دیسالور معمولاً شامل یک شفت محرک با پرهها یا تیغههای مختلفی هستند که با سرعت بالا چرخش میکنند. این پرهها نیروهای برشی شدید و آشفتگی را ایجاد میکنند و در پخش و حل شدن ذرات جامد یا ترکیب سیالات غیرقابل مخلوط کمک میکنند.

مخزن خلاء چیست؟ مخازن وکیوم چه کاربردهایی دارند؟

مخزن خلاء یا مخزن وکیوم یک یونیت صنعتی است که برای ایجاد و نگهداری فشار وکیوم یا فشار پایین در داخل آن استفاده میشود. وکیوم به معنای حذف کامل هوا از یک فضا است و در نتیجه فشار بسیار پایینی در داخل آن ایجاد میشود. در فرآیند ایجاد وکیوم در یک مخزن خلاء، هدف اصلی کاهش فشار هوا در مخزن تا حداکثر حد ممکن است. اما به دلیل وجود برخورد بین ملکولهای هوا و دیوارههای مخزن، بخشی از ملکولهای هوا هنوز در داخل مخزن باقی میماند. بنابراین، تعداد ملکولهای هوا در مخزن خلاء به صفر نمیرسد.

محاسبه فشار آب در مخزن

محاسبه فشار آب در یک مخزن به تعیین قدرت فشار آب در داخل مخزن وابسته است. فشار آب در مخزن به عوامل مختلفی مانند ارتفاع سطح آب در مخزن، چگالی آب، و نیروی گرانشی وابسته است. برای محاسبه فشار آب در مخزن میتوان از قانون آرشیمیدس استفاده کرد. طبق این قانون، فشار آب برابر با وزن آب موجود در مخزن است. وزن آب را میتوان با ضرب چگالی آب (که به طور معمول حدود 1000 کیلوگرم بر متر مکعب است) در حجم آب محاسبه کرد. حجم آب نیز به عنوان مساحت قاعده مخزن ضربدر ارتفاع آب در مخزن قابل محاسبه است.