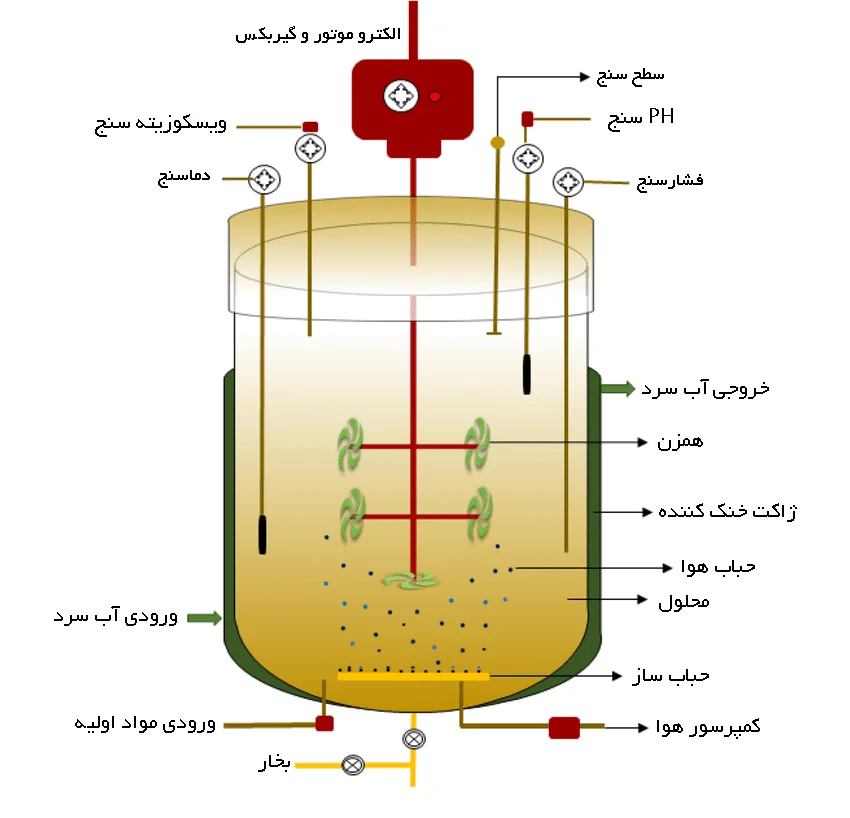

مخزن واکنش (رآکتور)، یکی از تجهیزات رایج در کارخانه های شیمیایی است که درواقع نوعی ظرف واکنش شیمیایی میباشد. راکتور هنگام بهره برداری به دلایل زیادی آسیب می بیند و در نتیجه، روند تولید مجبور به توقف می شود. در این مقاله ما عمدتاً روشهای تعمیر و نگهداری عمومی را در هنگام آسیب دیدن راکتور و روشهای تعمیر و نگهداری خاص راکتورهایی با مخزن فولاد ضد زنگ را معرفی میکنیم.

آسیب های پوسته مخزن رآکتور (خوردگی، ترک، سوراخ شدن)

علل خرابی و آسیب:

- خوردگی دیواره داخلی در اثر تماس با محلول اسیدی

- تنش حرارتی همزمان با فشار بالا که منجر به ترک خوردگی پوسته میشود

- سایش در اثر اصطکاک با مواد

روش های تعمیر:

- پوسته های پوشش داده شده با مواد مقاوم در برابر خوردگی نیاز به تعمیر یا جوشکاری دارند.

- پس از جوشکاری باید تنش را از بین برد و ترک ها را ترمیم کرد.

- اگر ضخامت از حداقل ضخامت مجاز بیشتر شود، بدنه باید تعویض شود.

آسیب ناشی از دما و فشار بیش از حد

علل خرابی:

- خرابی ابزار دقیق و کنترل ضعیف.

- سوء عملکرد; نسبت مواد خام نامناسب؛ واکنش شدید؛

- واکنش های جانبی که به دلیل انتقال حرارت ضعیف یا عملکرد هم زن رخ می دهد.

- فشار شیر ورودی خیلی زیاد است.

روش های تعمیر:

- بررسی و تعمیر سیستم کنترل اتوماتیک و اجرای دقیق الزامات عملیات.

- با توجه به روش عملیات، فشار اضطراری اتخاذ می شود و مواد به موقع و کمی مطابق مقررات تغذیه می شوند تا از عملکرد نادرست جلوگیری شود.

- افزایش سطح انتقال حرارت یا ازبین بردن پوسته ای شدن، بهبود اثر انتقال حرارت، تعمیر میکسر و بهبود راندمان اختلاط.

- شیر بخار اصلی را ببندید و شیر را تعمیر کنید.

نشتی از محل های آب بندی

علل خرابی:

- سایش یا خوردگی شافت همزن در محل پر کردن باعث ایجاد فاصله بیش از حد می شود.

- موقعیت نامناسب رینگ روغن یا انسداد لوله ها که می تواند باعث ایجاد انسداد با روغن شود.

- درپوش سفت نشده، کیفیت پرکننده ضعیف یا استفاده طولانی مدت.

- صفحه انتهایی رینگ استاتیک تغییر شکل داده و کبود شده است.

- وقتی فشار ویژه سطح انتهایی خیلی زیاد باشد، در اثر اصطکاک تغییر شکل حرارتی ایجاد می کند.

- انتخاب مواد رینگ های آب بندی اشتباه بوده و یا فشار کافی نیست لذا رینگ های آب بندی V شکل معکوس شده اند و در نتیجه قابلیت آب بندی خود را از دست می دهند.

- خطای عمودی بین محور و وجه انتهایی حلقه استاتیک خیلی زیاد است.

- فشار و دمای عملیاتی ناپایدار هستند. ذرات سخت وارد جفت اصطکاک می شوند.

روش های تعمیر

- محور همزن را تعویض یا تعمیر کنید و آن را روی ماشین ابزار پردازش کنید تا از زبری اطمینان حاصل کنید.

- موقعیت رینگ روغن را تنظیم کرده و مدار روغن را تمیز کنید.

- فشرده سازی یا جایگزینی پرکننده ها.

- تعمیر یا تعویض.

- تعویض جفت های اصطکاک یا سنگ زنی مجدد.

- فشار خاص باید به درستی تنظیم شود و سیستم خنک کننده باید تقویت شود تا گرما را به موقع از بین ببرد.

- انتخاب مواد حلقه مهر و موم، نصب باید معقول باشد، باید فشار کافی وجود داشته باشد.

- ماشین را متوقف کنید و دوباره کالیبره کنید تا مطمئن شوید که عمود نبودن آن کمتر از 0.5 میلی متر است.

- کنترل دقیق پارامترهای فرآیند، ذرات و کریستال ها نمی توانند وارد جفت اصطکاک شوند.

- 10. تنظیم و تعمیرات اساسی برای ایجاد کانال کشی شفت تا حد استاندارد.

- فرآیند نصب را بهبود ببخشید یا تداخل مناسب باشد یا از چسب به خوبی و محکم استفاده شود.

تغییر شکل غیر طبیعی در مخزن

علل خرابی

- شل شدن همزن.

- آستر مخزن توسط همزن، ضربه خورده است

- خم شدن همزن یا آسیب یاتاقان.

روش های تعمیر

- ماشین را متوقف کنید، تعمیرات را آغاز کنید، به طوری که میکسر و لوازم جانبی فاصله مشخصی داشته باشند.

- پیچ ها را چک کنید و ببندید.

- مخزن را تعمیر کنید یا آسترها را جایگزین کنید.

- تعمیر و نگهداری یا تعویض محورها و یاتاقان ها.

خرابی شفت میکسر

علل خرابی:

- خوردگی و شکستگی توسط محلول

- موتور در جهت مخالف می چرخد.

روش های تعمیر:

- شفت را تعویض کنید یا با FRP تعمیر کنید.

- توقف کنید و جهت را تغییر دهید.

نشت از فلنج مخزن

علل خرابی:

- سطح پرسلن فلنج آسیب دیده است.

- انتخاب مواد واشر غیر منطقی است، اتصال نصب نادرست است

- گیره ها شل یا ناکافی هستند.

روش های تعمیر:

- تعمیر یا رنگ آمیزی با رزین ضد خوردگی.

- با توجه به الزامات فن آوری، مواد واشر باید انتخاب شود

- با توجه به الزامات طراحی، گیره ها به اندازه کافی نصب شود و باید سفت شوند.

سوراخ شدن و ایجاد منافذ ریز روی سطح مخزن

علل خرابی:

- ناخالصی های اسیدی وارد ژاکت یا لوله محور همزن شده

- لایه پوسته مخزن فشرده نیست و دارای منافذ ریز متخلخل بالقوه است.

روش های تعمیر:

- پس از خنثی سازی با کربنات سدیم، با آب شسته یا تعمیر شود.

- خوردگی جدی نیاز به تعویض دارد.

- سوراخ های ریز را می توان تعمیر و مسدود کرد.

چرخش موتور کمتر از حد مجاز شده

علل خرابی:

- آسیب بلبرینگ.

- درجه حرارت در مخزن کم و مواد چسبناک است.

- قطر همزن خیلی زیاد است.

روش های تعمیر:

- تعویض بلبرینگ.

- درجه حرارت را طبق قوانین عملیاتی تنظیم کنید و ویسکوزیته مواد نباید خیلی زیاد باشد.

- تنظیم مناسب قطر همزن

در بالا روش نگهداری عمومی راکتور آمده است. روش های نگهداری راکتور های استیل به تفصیل در زیر توضیح داده شده است.

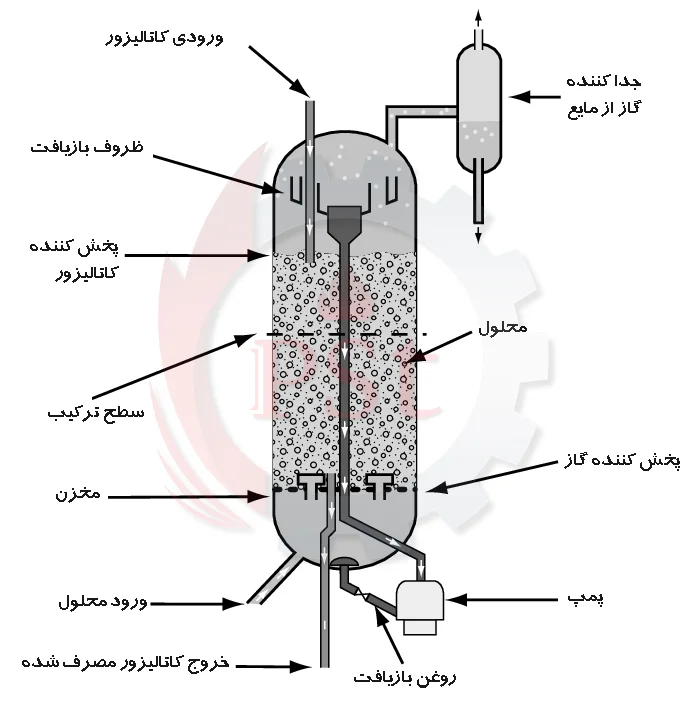

راکتورهای استیل (فولاد ضد زنگ)

راکتور های استنلس استیل (فولاد ضد زنگ) دارای ویژگی های گرمایش سریع، مقاومت در برابر دمای بالا، مقاومت در برابر خوردگی، بهداشت، عدم آلودگی محیطی، عدم نیاز به گرمایش خودکار دیگ بخار و استفاده از آن آسان است.

استفاده صحیح

در پایان استفاده از راکتور شیمیایی، لازم است شیر ورودی مبرد را ببندید، مبرد باقی مانده را در دیگ و ژاکت تخلیه کنید، سپس مواد را وارد کرده و همزن را روشن کنید. سپس شیر بخار و منبع برق را باز کنید. هنگامی که به دمای مورد نظر رسیدید، ابتدا شیر بخار و منبع تغذیه باید بسته شود. بعد از 2-3 دقیقه مجدداً همزن باید بسته شود.

پس از عمل آوری، میعانات باقیمانده در ژاکت باید در اسرع وقت با آب گرم شسته شود، مواد چسبنده باید با برس پاک شود و سپس دیواره داخلی ظرف با آب قلیایی 40 تا 50 درجه سانتیگراد کاملاً تمیز شود. ، و با آب تمیز شستشو دهید.

هنگامی که دیگ خالی مواد (محیط گرماگیر) در راکتور فولاد ضد زنگ وجود ندارد، دریچه های بخار و منبع تغذیه نباید باز شوند. باید توجه ویژه ای به استفاده از فشار بخار شود که نباید از فشار کاری تجاوز کند.

تعمیر راکتور استیل

در استفاده از راکتور فولاد زنگ نزن، برخورد مکانیکی، تغییر ناگهانی دما و عوامل دیگر اغلب منجر به پرسلن زدایی، ترک، حباب، منافذ و سایر آسیب های عایق دچار می شود، این عیوب در تجهیزات لعاب کاری مجاز نیست، پس از وقوع این پدیده باید تعمیر انجام شود.

تعمیر درجا برای یک ماده کامپوزیت دو جزئی بر پایه پلیمر، پودر فولاد آلیاژی یا پودر سرامیک مقاوم در برابر سایش با عامل واکنش است. در مقایسه با ترمیمکنندههای معمولی مبتنی بر رزین، کامپوزیتهای پلیمری به ساختار پلیمری ظریفتر خود متکی هستند که باعث میشود چسبندگی قویتر و مقاومت در برابر خوردگی و مقاومت در برابر خوردگی عالی داشته باشند. پلیمرها حتی می توانند به داخل فلز نفوذ کنند و لایه محافظ فشرده تری از کامپوزیت های پلیمری تشکیل دهند.

نگهداری صحیح از راکتور

در تعمیر و نگهداری راکتور فولاد ضد زنگ همیشه باید به وضعیت کار و تجهیزات کاهنده سرعت توجه شود. کمبود روان کننده کاهنده باید فورا تکمیل شود.و روغن محیط گرمایش باید هر شش ماه یکبار تعویض شود. شیرهای اطمینان، گیجهای فشار، سوراخهای تقطیر، میلههای گرمایش و ابزارهای الکترونیکی در قسمتهای بالایی و درپوش مخزن باید مرتباً بررسی شوند. در صورت وجود هر گونه ایراد، باید فوراً تعویض یا تعمیر شوند. دیواره های داخلی و خارجی مخزن با آب گرم تمیز می شود و بدنه نیز اغلب باید گردگیری شود تا ظاهر تمیز و آستر داخلی روشن بماند تا عمری طولانی تر داشته باشد.