راکتورها در تولید کود شیمیایی نقش بسیار مهمی ایفا میکنند. کود شیمیایی یا کود صنعتی، موادی هستند که برای بهبود کیفیت و عملکرد خاک و افزایش رشد گیاهان استفاده میشوند. این کودها عموماً شامل ترکیبات غنی شده از عناصر مغذی مهم مانند نیتروژن (N)، فسفر (P) و پتاسیم (K) هستند که به عنوان عوامل اصلی تغذیه گیاهان عمل میکنند.

راکتورها در فرآیند تولید کود شیمیایی برای تولید واکنشهای شیمیایی و تولید مواد اولیه کود استفاده میشوند. نقش اصلی راکتورها در تولید کود شیمیایی عبارتند از:

- تولید آمونیاک (NH3): آمونیاک یکی از مهمترین مواد اولیه در تولید کودهای نیتروژنه است. فرآیند تولید آمونیاک از نیتروژن و هیدروژن به وسیله راکتورهای اختصاصی صورت میگیرد. در این راکتورها، نیتروژن از هوا جدا میشود و با هیدروژن ترکیب میشود تا آمونیاک تولید شود. فرآیند هابر-بوش (Haber-Bosch) از معروفترین روشهای تولید آمونیاک است.

- فسفرزایی: فسفر یکی از عناصر اصلی مورد نیاز گیاهان است. در راکتورهای تخصصی، فسفر از مواد اولیه مانند سنگهای فسفاتی جدا میشود و به ترکیبات قابل جذب برای گیاهان تبدیل میشود. فرآیندهای شیمیایی مانند اسیدزایی و تفلوره شدن برای استخراج فسفر از سنگهای فسفاتی مورد استفاده قرار میگیرند.

- تولید کودهای نیتروژنه: برای تولید کودهای نیتروژنه مانند نیترات و نیتریت، راکتورها به کار میروند. در این راکتورها، ترکیبات حاوی نیتروژن با مواد شیمیایی دیگر واکنش میدهند تا کودهای نیتروژنه تولید شود. این کودها عموماً حاوی نیتروژن با نیترات (NH4NO3) و یا نیتریت (NH4NO2) هستند.

- تولید کودهای فسفاته و پتاسیمه: راکتورها در فرآیندهای تولید کودهای فسفته و پتاسیمه نیز نقش مهمی دارند. در این فرآیندها، مواد اولیه حاوی فسفر و پتاسیم با مواد شیمیایی دیگر واکنش میدهند تا کودهای فسفاته و پتاسیمه تولید شوند. مثلاً در تولید کود فسفاته، سنگهای فسفاتی با اسیدها واکنش میدهند تا فسفاتهای قابل جذب برای گیاهان تشکیل شود.

از طریق استفاده از راکتورها در فرآیندهای تولید کود شیمیایی، میتوان بهبود کیفیت و مقدار تولید کودها را کنترل کرد. راکتورها به عنوان سازوکارهایی قدرتمند برای مدیریت و کنترل واکنشهای شیمیایی در فرآیندهای تولید کود شیمیایی استفاده میشوند.

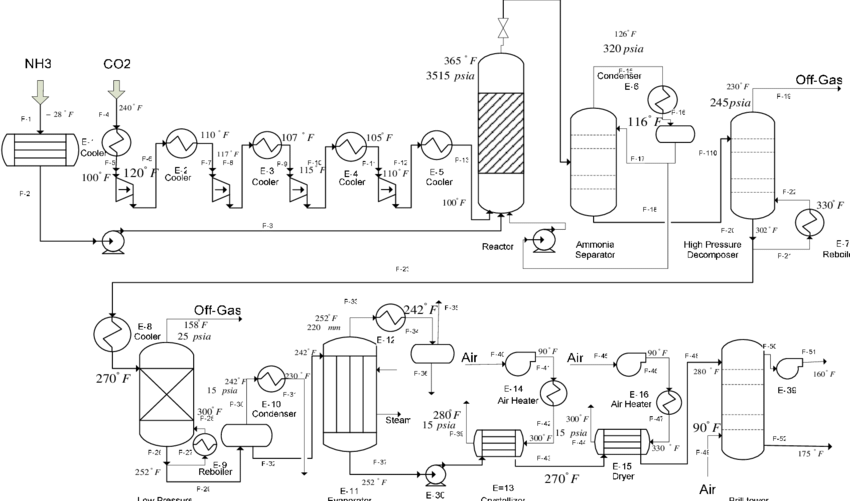

فرایند تولید کود شیمیایی بوسیله راکتور

فرآیند تولید کود شیمیایی با استفاده از راکتورها به عنوان واحدهای اصلی تولید، مراحل متعددی را شامل میشود. در ادامه، به برخی از مراحل اصلی در فرآیند تولید کود شیمیایی اشاره خواهم کرد:

- تهیه مواد اولیه: در ابتدا، مواد اولیه مورد نیاز برای تولید کود شیمیایی تهیه میشود. این مواد اولیه شامل ترکیبات مختلفی از جمله نیتروژن، فسفر و پتاسیم میباشند. معمولاً نیتروژن از هوا گرفته میشود، فسفر از سنگهای فسفاتی استخراج میشود و پتاسیم از سنگهای پتاسیمی استخراج میشود.

- راکتور تولید آمونیاک: یکی از راکتورهای مهم در تولید کود شیمیایی، راکتور تولید آمونیاک است. در این راکتور، فرآیند هابر-بوش (Haber-Bosch) اجرا میشود. در این فرآیند، نیتروژن گاز از هوا جدا میشود و با هیدروژن تولید شده از گاز طبیعی یا متانول واکنش میدهد. این واکنش با فشار بالا و در دماهای بالا انجام میشود و آمونیاک تولید میشود.

- فرآیندهای شیمیایی دیگر: برای تولید کودهای دیگر مانند کودهای فسفاته و کودهای پتاسیمه، فرآیندهای شیمیایی دیگری نیز استفاده میشود. به عنوان مثال، برای تولید کود فسفاته، سنگهای فسفاتی با اسیدها واکنش میدهند تا فسفاتهای قابل جذب برای گیاهان تشکیل شود. برای تولید کود پتاسیمه نیز، سنگهای پتاسیمی مورد پردازش قرار میگیرند تا پتاسیم قابل جذب برای گیاهان تولید شود.

- تصفیه و فرآیندهای پسابزایی: در فرآیند تولید کود شیمیایی، ممکن است پسابها و فرآیندهای زاینده مانند گازهای آلاینده و پسماندها تولید شوند. برای محافظت از محیط زیست، فرآیندهای تصفیه و مدیریت پسابها و آلایندهها باید در نظر گرفته شود تا آنها به طور صحیح مدیریت شوند و زیانی به محیط زیست وارد نشود.

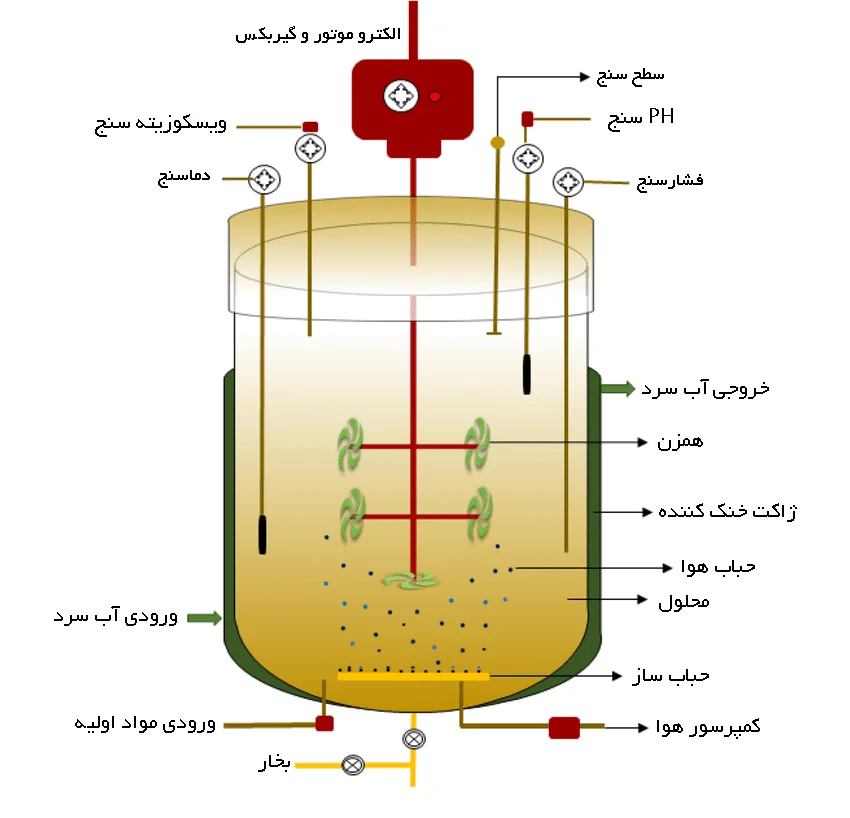

لازم به ذکر است که فرآیند تولید کود شیمیایی بسیار پیچیده است و میتواند شامل مراحل واکنش شیمیایی، جداسازی، تصفیه، خشک کردن و بستهبندی باشد. همچنین، نوع کود شیمیایی مورد نظر (مانند کود نیتروژنه، کود فسفاته یا کود پتاسیمه) و فناوریهای استفاده شده در هر مرحله ممکن است بین تولیدکنندگان مختلف متفاوت باشد. بنابراین، جزئیات دقیق فرآیند تولید کود شیمیایی میتواند بسته به شرکت و فناوری مورد استفاده، متفاوت باشد. راکتورهای استفاده شده در فرآیند تولید کود شیمیایی میتوانند شامل تجهیزات و قسمتهای زیر باشند:

- مخزن واکنش: این قسمت شامل یک مخزن بزرگ است که در آن واکنشهای شیمیایی برای تولید کود صورت میگیرد. مخزن واکنش معمولاً از جنس فولاد و یا مواد مقاوم در برابر آلایندهها و شرایط سخت شیمیایی ساخته میشود.

- سیستم تامین مواد اولیه: این سیستم شامل تجهیزاتی مانند مخازن نگهدارنده مواد اولیه مورد استفاده در فرآیند تولید کود است. این مواد اولیه شامل گازها (مانند نیتروژن و هیدروژن) و محلولها (مانند اسیدها و قلیایها) میشوند.

- سیستم تامین انرژی: برای اجرای واکنشهای شیمیایی و حفظ شرایط حرارتی مورد نیاز، سیستمی برای تامین انرژی به راکتور وجود دارد. این سیستم میتواند شامل بخارساز، برج تبادل حرارتی، فرن و یا سیستمهای دیگر باشد.

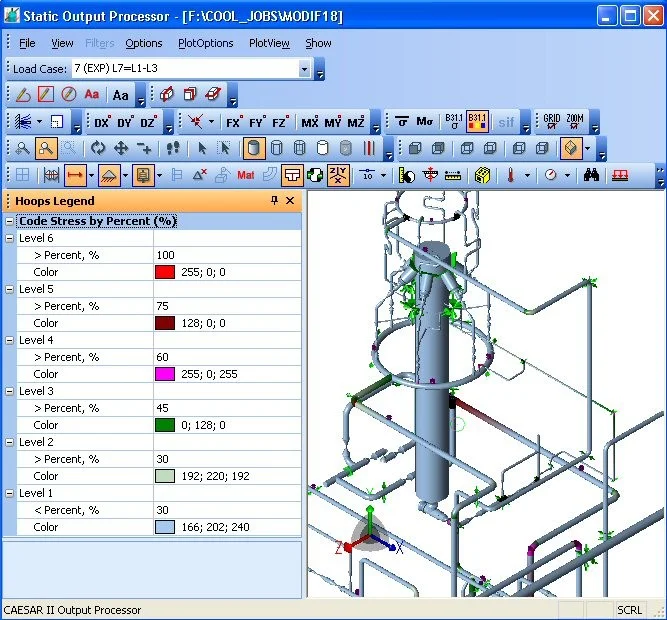

- سیستم کنترل و ابزار دقیق: برای کنترل و نظارت بر عملکرد راکتور و پارامترهای مربوطه، سیستم کنترل و ابزار دقیق نصب میشود. این سیستم شامل سنسورها، نمایشگرها، کنترلکنندهها و دستگاههای دیگر است که اطلاعات را دریافت و به راکتور واکنش میدهد.

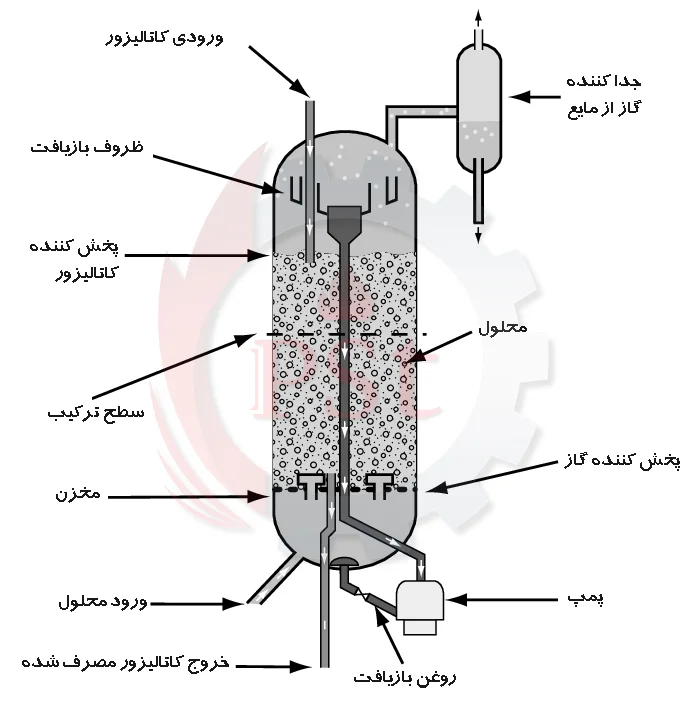

- سیستم جداکننده: برای جداسازی محصولات نهایی و مواد زاید، سیستم جداکنندهای نصب میشود. این سیستم ممکن است شامل فیلترها، جداکنندههای مکانیکی (مانند سانتریفیوژ)، جداسازیهای حرارتی (مانند تبخیرکنندهها) و سایر تجهیزات مرتبط باشد.

- سیستم خنک کننده: در صورت نیاز به خنککردن راکتور و جلوگیری از افزایش دما، سیستم خنک کننده استفاده میشود. این سیستم میتواند شامل سیستمهای سردکننده آب، سیستمهای تبادل حرارتی و سایر تجهیزات خنک کننده باشد.

- سیستم خروج محصول: برای حمل و نقل محصولات تولید شده و خروجی راکتور از راکتور، سیستمهایی مانند لولهکشیها، پمپها و صندوقهای ذخیره سازی محصولات شیمیایی شامل میشود.

این لیست تجهیزات و قسمتهای مختلف ممکن است بسته به نوع راکتور و مخزن هوشمند واکنش (مانند راکتور آمونیاک یا راکتور فسفاته) و فرآیند تولید کود شیمیایی متفاوت باشد. همچنین، فناوریها و تجهیزات مورد استفاده ممکن است در هر شرکت و واحد تولید کود متفاوت باشند.

طرز کار راکتور تولید کود شیمیایی

شرایط مناسب و پارامترهای محیطی برای تولید کود شیمیایی بستگی به نوع کود و فرآیند تولید دارد. در زیر برخی از پارامترهای مهم محیطی برای تولید کود شیمیایی با راکتور آمونیاک و راکتور فسفاته را بررسی میکنیم:

راکتور آمونیاک:

- فشار: فشار بالا برای ایجاد شرایط مناسب برای واکنش آمونیاک تولیدی استفاده میشود. معمولاً فشارهای بین 100 تا 250 بار استفاده میشوند.

- دما: دما نیز برای واکنش آمونیاک تولیدی بسیار مهم است. دمای بالا، به عنوان مثال بین 350 تا 550 درجه سانتیگراد، به منظور ایجاد سرعت واکنش مناسب و حفظ تعادل واکنش مورد استفاده قرار میگیرد.

- pH: در راکتور آمونیاک، معمولاً pH برای کنترل واکنش تنظیم نمیشود، زیرا واکنش آمونیاک به صورت خودبخودی در محیطی نیمه قلیایی انجام میشود. pH محلول پایهای در حدود 8-10 قرار دارد.

راکتور فسفاته:

- فشار: فشارهای معمولاً بین 5 تا 20 بار در راکتور فسفاته استفاده میشوند. این فشارها کافی است برای حفظ مواد در دماهای بالا و جلوگیری از اشتعال و تجزیه آنها.

- دما: دما برای واکنشهای فسفاته تنظیم میشود. دماهای قابل قبول بین 150 تا 250 درجه سانتیگراد است، اما ممکن است بسته به نوع واکنش و مواد استفاده شده، دماهای بالاتر نیز مورد استفاده قرار بگیرد.

- pH: pH محیط واکنش در راکتور فسفاته معمولاً در محدوده 2-4 قرار دارد. این محیط اسیدی به عنوان محیط مناسب برای واکنشهای فسفاته استفاده میشود.

مقادیر دقیق پارامترهای محیطی ممکن است بسته به فرآیند تولید، نوع راکتور و شرکت تولید کننده متفاوت باشد. بنابراین، در هر مورد خاص، باید به طراحی و شرایط مشخص دستگاه تولید کود مراجعه کرد. علاوه بر فشار، دما و pH که ذکر شدند، پارامترهای دیگری نیز در تولید کود شیمیایی بوسیله راکتور نقش مهمی ایفا میکنند. برخی از این پارامترها عبارتند از:

- زمان واکنش: زمانی که واکنش شیمیایی در راکتور انجام میشود، مدت زمان واکنش برای دستیابی به محصول نهایی مورد نظر بسیار مهم است. زمان واکنش ممکن است با تنظیم شدت واکنش و شرایط دما و فشار کنترل شود.

- غلظت مواد اولیه: غلظت مواد اولیه مورد استفاده در راکتور تاثیر مستقیم بر سرعت واکنش و بهرهوری فرآیند دارد. تنظیم غلظت مواد اولیه به منظور حفظ تعادل واکنش و حداکثر استفاده از مواد ممکن است.

- نسبت مواد اولیه: نسبت مواد اولیه در ترکیب واکنش شیمیایی بسیار مهم است. برخی از واکنشها نیاز به نسبت دقیقی از مواد اولیه دارند تا حاصل نهایی مطابق با استانداردها و نیازهای بازار باشد.

- جریان و ترکیب گازها: در برخی فرآیندهای تولید کود شیمیایی، استفاده از گازها به عنوان مواد اولیه اساسی است. تنظیم جریان و ترکیب گازها، بهرهوری و کیفیت محصول نهایی را تحت تأثیر قرار میدهد.

- سرعت مخلوطکنندگی: در برخی واکنشها، مخلوط کردن مواد اولیه و حفظ همگنی محلولها بسیار مهم است. سرعت و کارایی مخلوطکنندگی میتواند تأثیر قابل توجهی بر واکنش و محصول نهایی داشته باشد.

- سرعت جریان: سرعت جریان مواد در راکتور نیز میتواند تأثیرگذار باشد. در برخی فرآیندها، سرعت جریان مواد باعث میشود که شرایط واکنش و تماس مواد بهینه شود.

- محیط حفاظتی: در برخی فرآیندها، حفظ محیط حفاظتی میتواند از آلودگی محصول تولیدی جلوگیری کند. این شامل استفاده از گازهای محافظتی مانند نیتروژن یا هیدروژن است.

این پارامترها تنها برخی از پارامترهایی هستند که در تولید کود شیمیایی با راکتور نقش میبینند. برای هر فرآیند خاصی، پارامترهای دیگری نیز ممکن است وجود داشته باشد که بسته به نوع کود و راکتور مورد استفاده متفاوت باشد. بنابراین، برای طراحی و بهینهسازی فرآیند تولید کود، مشاوره با متخصصان مربوطه و مطالعه دقیق در مورد نیازهای خاص شما توصیه میشود. مواد اولیه مورد نیاز برای تولید کود شیمیایی بستگی به نوع کود و فرآیند تولید دارد. در ادامه برخی از مواد اولیه شایع در تولید کود شیمیایی با راکتور را بررسی میکنیم:

- نیتروژن (N): نیتروژن یکی از مواد اولیه اصلی در تولید کود شیمیایی است، به خصوص برای کودهایی که از آمونیاک به عنوان منبع نیتروژن استفاده میکنند.

- فسفر (P): فسفر نیز یک ماده اولیه کلیدی در تولید کود شیمیایی است، به ویژه برای کودهای فسفاته. فسفر معمولاً به صورت فسفات استفاده میشود.

- پتاسیم (K): پتاسیم یکی از عناصر مهم در تولید کودهای پتاسیمی است. این عنصر به صورت پتاسیم کلراید یا سولفات استفاده میشود.

- سولفور (S): سولفور یک ماده اولیه دیگر است که برای تولید کودهای سولفاتی استفاده میشود.

- کلسیم (Ca): کلسیم نیز ممکن است به عنوان یک ماده اولیه در تولید برخی از کودها مانند کلسیم نیترات استفاده شود.

نسبت ترکیب مواد اولیه به نوع کود و فرآیند تولید بستگی دارد و میتواند متفاوت باشد. به عنوان مثال، در تولید کود آمونیاک، نسبت مورد نیاز بین هیدروژن (H2) و نیتروژن (N2) برابر با 3:1 است. در کود فسفاته، نسبت فسفر به نیتروژن و پتاسیم ممکن است متفاوت باشد و بسته به نوع کود و نیازهای مخاطبان مورد تنظیم قرار میگیرد.

مقادیر دقیق نسبتها ممکن است بسته به فرآیند و تولید کننده متفاوت باشد. بنابراین، برای هر نوع کود خاص، توصیه میشود به دستورالعملهای تولید کود مراجعه کنید یا با متخصصان مربوطه مشورت کنید تا نسبتهای دقیق را برای مواد اولیه و تولید کود خود دریافت کنید. جهت استعلام هزینه طراحی و ساخت راکتور تولید کود شمیایی با شماره 09133753907 واحد بازرگانی شرکت دانش بنیان پترو صنعت تاراز تماس بگیرید.