رزین الکیدی یک نوع رزین ساختمانی است که در صنعت رنگ های روغنی استفاده میشود. این نوع رزین ترکیبی است که از ترکیب اسیدها، الکلها و مواد پلیاسیدی به دست میآید. فرآیند تولید رزین الکیدی شامل ترکیب اسیدهای چرب با الکلها در حضور مواد پلیاسیدی است. اسیدهای چرب معمولاً از منابع گیاهی مانند روغنهای گیاهی و اسیدهای شیمیایی به دست میآیند. الکلها مانند گلیسرول، پروپیلن گلیکول و اتیلن گلیکول به عنوان روانکنندهها و پلیاسید کنندهها در فرآیند تولید استفاده میشوند. مواد پلیاسیدی مانند فتالیک آنهیدرید و ملئیک آنهیدرید به عنوان مونومرها در راه ایجاد پلیمریزاسیون در رزین الکیدی استفاده میشوند.

رزین الکیدی به دلیل خواص و ویژگیهای آن مانند خشک شدن سریع، مقاومت در برابر آب و حلالهای شیمیایی، مقاومت مکانیکی و براقیت، در تولید رنگهای آلکیدی استفاده میشود. این رنگها معمولاً برای پوشش سطوح مختلف مانند فلزات، چوب و پلاستیکها استفاده میشوند و در انواع رنگهای خشککن، رنگهای صنعتی و رنگهای پوششی مورد استفاده قرار میگیرند.

مراحل و فرایند تولید

رزین الکیدی تولیدی از ترکیب اسیدهای چرب، الکلها و مواد پلیاسیدی است. در فرایند تولید، اسیدهای چرب با الکلها واکنش داده و استرهای چرب ایجاد میشوند. سپس استرهای چرب با مواد پلیاسیدی مانند فتالیک آنهیدرید و ملئیک آنهیدرید واکنش داده و رزین آلکیدی تشکیل میشود. در آخر، رزین آلکیدی رقیق و اصلاح میشود و در تولید رنگهای آلکیدی و پوششهای صنعتی استفاده میشود. فرآیند تولید رزین آلکیدی به طور کلی شامل مراحل زیر است:

- انتخاب مواد اولیه: در ابتدا، مواد اولیه مورد نیاز برای تولید رزین آلکیدی انتخاب میشوند. این مواد شامل اسیدهای چرب، الکلها، و مواد پلیاسیدی میباشند. اسیدهای چرب معمولاً از روغنهای گیاهی یا اسیدهای شیمیایی به دست میآیند.

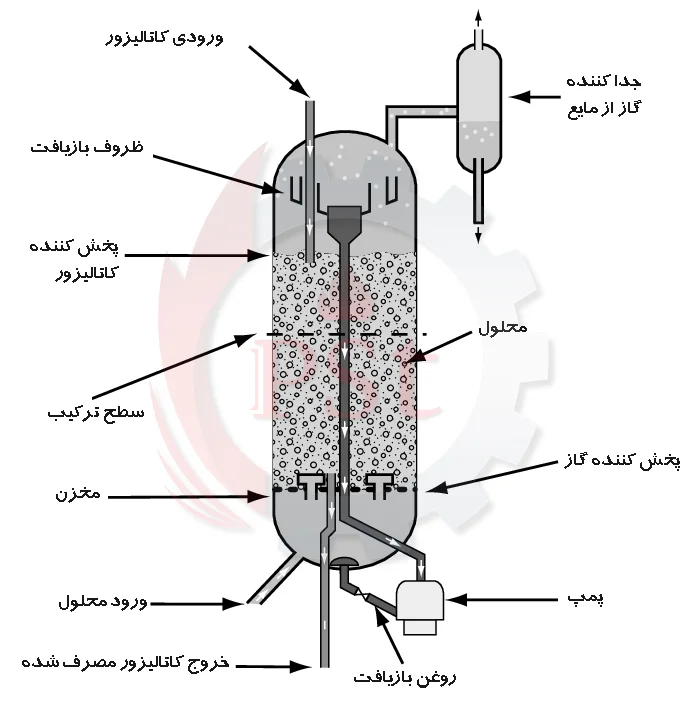

- استریفیکاسیون: در این مرحله، اسیدهای چرب با الکلها واکنش میدهند تا استرهای چرب ایجاد شود. این واکنش به عنوان استریفیکاسیون شناخته میشود و با حضور کاتالیستها مانند اکسید قلع یا اکسید روی تسریع میشود. در نتیجه این واکنش، استرهای چرب تشکیل میشوند که از جمله مواد اصلی رزین آلکیدی هستند.

- پلیمریزاسیون: در این مرحله، استرهای چرب تولید شده در مرحله قبل با مواد پلیاسیدی واکنش میدهند. مواد پلیاسیدی معمولاً شامل فتالیک آنهیدرید و ملئیک آنهیدرید است. این واکنش پلیمریزاسیون نامیده میشود و منجر به تشکیل زنجیرههای بلند پلیاسیدی میشود که به عنوان رزین آلکیدی عمل میکند.

- رقیق کردن و اصلاح: در این مرحله، رزین آلکیدی تولید شده را ممکن است با اضافه کردن روانکنندهها یا حلالها رقیق کنند. همچنین، میتوان با اضافه کردن مواد اصلاحی مانند رنگها، آنتیاکسیدانها و مواد افزودنی دیگر، خواص و عملکرد رزین آلکیدی را بهبود بخشید.

- فرایند خشک شدن: پس از تهیه رزین آلکیدی، ممکن است به فرایند خشک شدن بپردازد. در این فرایند، حلالها و روانکنندهها از رزین تبخیر میشوند و زنجیرههای پلیاسیدی با یکدیگر تراکم مییابند تا رزین سفت و پایدار شود.

در نهایت، رزین آلکیدی حاصل از این فرایند میتواند در تولید رنگهای آلکیدی، لاکها، پوششهای صنعتی و بسیاری از محصولات پوششدهنده دیگر استفاده شود.

مواد اولیه و فرمولاسیون

مواد اولیه اصلی برای تولید رزین آلکید در رنگهای آلکیدی شامل سه دسته مواد هستند: اسیدها، الکلها و مواد پلیاسیدی. اسیدهای چرب مانند اسید لینولئیک، اسید لینولنیک، اسید استئاریک و اسید فتالیک از جمله اسیدهایی هستند که در تولید رزین آلکید استفاده میشوند. این اسیدها از منابع مختلفی مانند روغنهای گیاهی و اسیدهای شیمیایی به دست میآیند.

الکلهایی مانند گلیسرول، پروپیلن گلیکول و اتیلن گلیکول از جمله الکلهای استفاده شده در تولید رزین آلکید هستند. این الکلها به عنوان ماده روانکننده و پلیاسید کننده در فرآیند تشکیل رزین آلکید استفاده میشوند. مواد پلیاسیدی مانند فتالیک انیدرید و مالئیک انیدرید، که به عنوان مونومرها عمل میکنند، در تولید رزین آلکید استفاده میشوند. این مواد در فرآیند پلیمریزاسیون با الکلها و اسیدها واکنش داده و رزین آلکید را تشکیل میدهند.

این مواد اولیه با ترکیب و واکنش دادن با یکدیگر در راکتور رزین سازی و با استفاده از کاتالیستها و روشهای خاص، به رزین آلکید تبدیل میشوند. رزین آلکید به عنوان بستر پایه در تهیه رنگهای آلکیدی استفاده میشود و به آن خواص مانند خشک شدن سریع، مقاومت شیمیایی و مکانیکی بالا، و براقیت میبخشد. مواد اولیه رزین آلکیدی ممکن است با ترکیبات مختلف درصدی ترکیب شوند، اما ترکیب معمول شامل مواد زیر است:

- اسیدهای چرب معمولاً با درصد بالای 50 تا 70 درصد در ترکیب رزین آلکیدی حضور دارند. این اسیدها میتوانند از منابع گیاهی مانند روغنهای گیاهی (مانند روغن سویا، روغن کنجد و غیره) یا اسیدهای شیمیایی به دست آمده باشند.

- الکلها به عنوان روانکنندهها در فرایند ترکیب مورد استفاده قرار میگیرند. معمولاً الکلهای متعددی مانند گلیسرول، پروپیلن گلیکول و اتیلن گلیکول با درصدهای مختلف (معمولاً در حدود 10 تا 30 درصد) در ترکیب رزین آلکیدی استفاده میشوند.

- مواد پلیاسیدی معمولاً به عنوان مونومرها در فرآیند پلیمریزاسیون استفاده میشوند. فتالیک آنهیدرید و ملئیک آنهیدرید از جمله مواد پلیاسیدی رایج هستند و با درصدهای مختلف (معمولاً در حدود 10 تا 30 درصد) در ترکیب رزین آلکیدی ترکیب میشوند.

لازم به ذکر است که درصدهای ترکیب مواد اولیه رزین آلکیدی ممکن است بسته به نوع و کاربرد نهایی رزین، تولیدکننده و نیازهای خاص صنعت متغیر باشد. در تولید رزین آلکیدی ممکن است از برخی مواد نفتی نیز استفاده شود. مواد نفتی مانند هیدروکربنهای آروماتیک مانند تولوئن، زایلن، استیرن و همچنین هیدروکربنهای اشباع مانند هیدروکربنهای سیکلیک (مانند سیکلوهگزان) و اشباع غیرسیکلیک (مانند هگزان) میتوانند در ترکیب رزین آلکیدی استفاده شوند.

این مواد نفتی به عنوان مونومرها یا روانکنندهها در فرآیند تولید رزین آلکیدی استفاده میشوند تا ویژگیهای مورد نیاز رزین را تغییر دهند یا بهبود بخشند. با اضافه کردن مواد نفتی، میتوان خصوصیات مانند خشک شدن سریعتر، افزایش جرم مولکولی و افزایش مقاومت به حرارت را به رزین آلکیدی ارائه داد. لازم به ذکر است که استفاده از مواد نفتی در تولید رزین آلکیدی میتواند بسته به نوع رزین و نیازهای مشتری متغیر باشد و همواره استفاده از مواد نفتی در ترکیب رزین آلکیدی الزامی نیست.

تجهیزات خط تولید

برای تولید رزین آلکیدی، انواع تجهیزات، دستگاهها و ماشینآلات مورد نیاز هستند. این تجهیزات و دستگاهها میتوانند شامل موارد زیر باشند:

- راکتورها: راکتورهای شیمیایی و صنعتی برای انجام واکنشهای شیمیایی و ترکیب مواد اولیه به کار میروند. این راکتورها ممکن است شامل راکتورهای بستر باز یا بستر بسته، راکتورهای پیچشی (استیرر)، راکتورهای تحت فشار و راکتورهای خنککننده باشند. معمولاً این راکتورها از جنس استیل ضدزنگ ساخته میشوند و دارای سیستمهای کنترل دما، فشار و ترکیب مواد هستند.

- دستگاههای مخلوطکننده: برای ترکیب مواد اولیه و تهیه مخلوطهای همگن، دستگاههای مخلوطکننده استفاده میشوند. این دستگاهها میتوانند شامل میکسرهای خمیری، تانکهای مخلوطکننده و میکسرهای واکنشی باشند.

- سیستمهای تقطیر و استخراج: برای جداسازی و تصفیه محصولات نهایی رزین آلکیدی، سیستمهای تقطیر و استخراج استفاده میشوند. این سیستمها شامل تقطیرگرها، کلنها، ستونهای تقطیر و دستگاههای استخراج میشوند.

- سیستمهای خنککننده: برای کنترل دما و خنککردن فرآیندهای تولید رزین آلکیدی، سیستمهای خنککننده مورد نیاز هستند. این سیستمها میتوانند شامل سیستمهای خنککننده آبی، حلقه آب خنککننده و سیستمهای خنککننده بادی باشند.

- واحدهای تصفیه و تنظیم کیفیت: برای تصفیه و بهبود کیفیت محصولات نهایی رزین آلکیدی، واحدهای تصفیه و تنظیم کیفیت شامل فیلترها، سیستمهای تصفیه جوشاب، دستگاههای تصفیه آب و سیستمهای تصفیه هوا استفاده میشوند.

- تجهیزات انتقال و ذخیرهسازی: برای انتقال مواد اولیه و محصولات نهایی در فرآیند تولید رزین آلکیدی از تجهیزات انتقالی مانند پمپها، خطوط لوله و تانکهای ذخیرهسازی استفاده میشود.

- دستگاههای اندازهگیری و کنترل: جهت کنترل و نظارت بر فرآیندهای تولید رزین آلکیدی و کیفیت محصولات، دستگاههای اندازهگیری و کنترل مانند سنسورها، ترمومترها، فشارسنجها و کنترلرها استفاده میشود.

- سیستمهای تهویه و تهویه مطبوع: برای کنترل دما، رطوبت و جریان هوا در اطراف تجهیزات و فضاهای تولید رزین آلکیدی، سیستمهای تهویه و تهویه مطبوع استفاده میشود. این سیستمها شامل تهویه مکانیکی، کولرها، دیفیوزرها و هواسازها است.

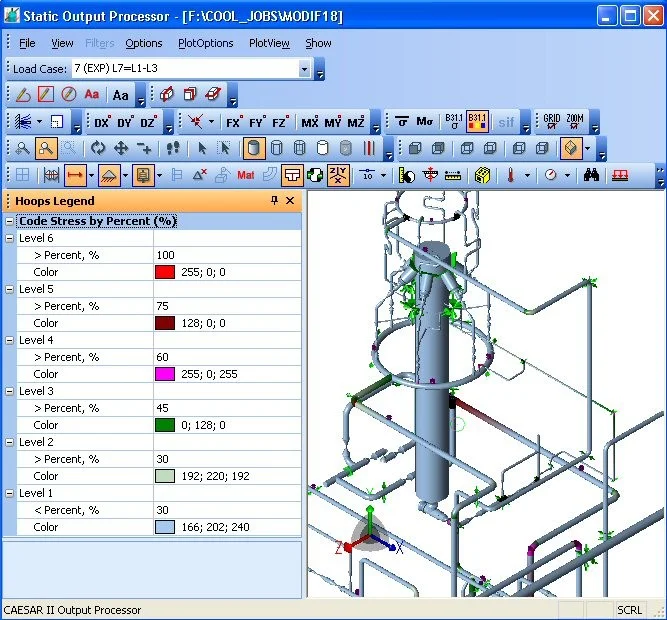

- سیستمهای اتوماسیون صنعتی: به منظور کنترل و مدیریت فرآیندهای تولید رزین آلکیدی و بهبود بهرهوری، سیستمهای اتوماسیون صنعتی مانند PLC (کنترلر منطقه برنامهپذیر)، DCS (سیستم کنترل توزیع شده) و SCADA (نظارت، کنترل و انتقال دادهها) استفاده میشود. این سیستمها قادر به کنترل عملیات، جمعآوری دادهها و ایجاد خودکارسازی هستند.

- تجهیزات حفاظتی و ایمنی: برای حفاظت از کارکنان و جلوگیری از وقوع حوادث در فرآیند تولید رزین آلکیدی، تجهیزات حفاظتی و ایمنی ضروری است. این تجهیزات شامل کلاه، نیروگاه، دستکش، عینک ایمنی، ماسک گاز و دستگاههای اطفاء حریق میشوند.

- تجهیزات آزمایشگاهی: برای کنترل کیفیت و آزمایش مشخصات فیزیکی و شیمیایی رزین آلکیدی، تجهیزات آزمایشگاهی مورد نیاز است. این تجهیزات میتوانند شامل دستگاههای آنالیز شیمیایی، دستگاههای آزمایش خمیری، آزمایشگاههای فیزیکی و دستگاههای آزمایش ویژگیهای مکانیکی باشند.

- تجهیزات پالایش و بازیافت: برای پالایش مواد خام و بازیافت مواد باقیمانده از فرآیند تولید رزین آلکیدی، تجهیزات پالایش و بازیافت مانند سیستمهای فیلتراسیون، سیستمهای جداسازی و تجهیزات بازیافت استفاده میشود.

- تجهیزات حمل و نقل: برای حمل و نقل مواد اولیه و محصولات نهایی رزین آلکیدی، تجهیزات حمل و نقل شامل ماشینآلات جابهجایی مواد، ناوگان حمل و نقل جاده ای، ریلی و دریایی، و همچنین تجهیزات بارگیری و تخلیه مانند جرثقیلها، بندها و سیستمهای نقاله استفاده میشوند.

- سیستمهای تصفیه فاضلاب: در فرآیند تولید رزین آلکیدی، ممکن است پسابهای صنعتی تولید شده باشد که نیاز به تصفیه دارند. سیستمهای تصفیه فاضلاب از جمله سیستمهای فیزیکی، شیمیایی و بیولوژیکی میتوانند برای تصفیه و بازیافت آب و پسابهای صنعتی استفاده شوند.

- تجهیزات انرژی: برای تامین انرژی مورد نیاز برای عملیات تولید رزین آلکیدی، تجهیزات انرژی مانند توربینها، ژنراتورها و سیستمهای تولید برق از انرژی خورشیدی، بادی و سوختهای فسیلی مورد استفاده قرار میگیرند.

- تجهیزات نگهداری و تعمیرات: برای نگهداری و تعمیرات ماشینآلات و تجهیزات مورد استفاده در فرآیند تولید رزین آلکیدی، ابزارها و تجهیزات نگهداری و تعمیرات مانند ابزارهای دستی، تجهیزات جوشکاری و تست، و قطعات یدکی مورد نیاز است.

- تجهیزات انبارداری و حمایتی: برای ذخیرهسازی مواد اولیه، محصولات نهایی و تجهیزات دیگر در فرآیند تولید رزین آلکیدی، تجهیزات انبارداری و حمایتی شامل قفسهها، پالتها، راهروها و سیستمهای بستهبندی استفاده میشوند.

راکتور رزین سازی

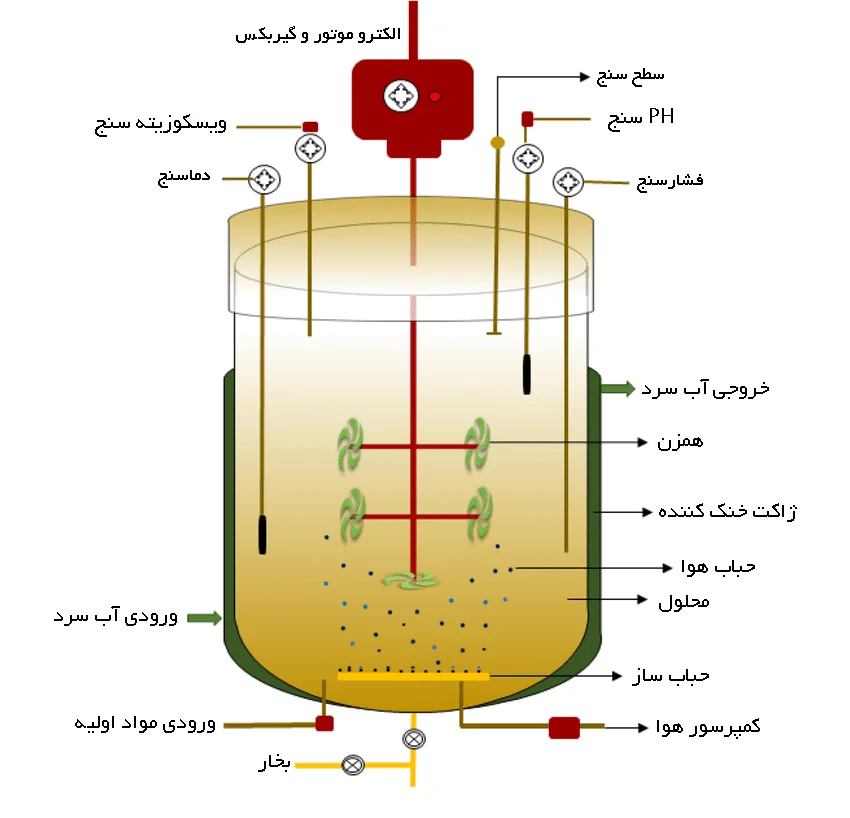

راکتور تولید رزین آلکیدی یکی از تجهیزات اصلی در فرآیند تولید این نوع رزینها است. این راکتورها به صورت واکنشگرهایی طراحی شدهاند که با فرآیند شیمیایی خاصی، ترکیبات اولیه را به رزین آلکیدی تبدیل میکنند. راکتورهای تولید رزین آلکیدی معمولاً به صورت یک واکنشگر تحت فشار عمل میکنند. این واکنشگرها میتوانند به صورت یک تانک بزرگ با شکل استوانهای یا کروی باشند و دارای سیستمهایی برای تزریق و خروج مواد و نیز کنترل دما و فشار باشند.

ترکیبات اولیه شامل اسیدها، الکلها و مواد افزودنی مورد نیاز برای تولید رزین آلکیدی در راکتور تزریق میشوند. این ترکیبات اولیه باید به ترکیب و طرح مشخصی تهیه شوند تا رزین آلکیدی مطلوب تولید شود سپس ترکیبات اولیه در راکتور به واکنش میپردازند. واکنش شیمیایی اصلی در تولید رزین آلکیدی به نام استریفیکاسیون اسید و الکل است. در این واکنش، گروههای کربوکسیلی اسیدها با گروههای هیدروکسی الکلها ترکیب میشوند و زنجیرههای پلیمری رزین آلکیدی تشکیل میدهند.

در طول واکنش شیمیایی، پارامترهای مهمی مانند دما، فشار و زمان کنترل میشوند. این پارامترها برای بهینهسازی عملکرد راکتور و کیفیت رزین آلکیدی تولید شده استفاده میشوند. پس از اتمام واکنش شیمیایی، رزین آلکیدی تولید شده دارای دمای بالا است. بنابراین، سیستم خنککننده در راکتور نصب میشود تا دمای رزین کاهش پیدا کند. راکتور تولید رزین آلکیدی معمولاً شامل قسمتهای زیر است:

- مخزن واکنش: این قسمت اصلی راکتور است و شامل یک تانک بزرگ است که واکنش شیمیایی تولید رزین آلکیدی در آن انجام میشود. تانک واکنشگر معمولاً از جنس استیل یا فولاد ضدزنگ تهیه میشود و میتواند شکل استوانهای یا کروی داشته باشد. این تانک دارای دربها و سیستمهای ورود و خروج مواد است.

- سیستم تزریق: این سیستم شامل لولهها، شیرها و پمپها است که مواد اولیه مورد نیاز برای تولید رزین آلکیدی به تانک واکنشگر تزریق میشوند. مواد شامل اسیدها، الکلها، کاتالیزورها و مواد افزودنی دیگر است. سیستم تزریق باید دقیق و قابل کنترل باشد تا مواد به میزان صحیح و در زمان مناسب وارد تانک واکنشگر شوند.

- سیستم خروج محصول: پس از اتمام واکنش شیمیایی، رزین آلکیدی تولید شده باید از راکتور خارج شود. این سیستم شامل لولهها و شیرها است که به منظور تخلیه رزین آلکیدی از تانک واکنشگر استفاده میشود.

- سیستم خنک کننده: در پایان واکنش شیمیایی، رزین آلکیدی تولید شده دارای دمای بالا است. بنابراین، سیستم خنک کننده در راکتور نصب میشود تا دمای رزین آلکیدی را به سرعت کاهش دهد. این سیستم شامل سردکنها، رادیاتورها، فنها و حلقههای خنک کننده است. از طریق این سیستم، حرارت تولید شده در واکنش شیمیایی به محیط خنک منتقل میشود.

- سیستم کنترل: راکتور تولید رزین آلکیدی دارای سیستم کنترل است که امکان کنترل و نظارت بر پارامترهای مهم مانند دما، فشار، جریان مواد و زمان را فراهم میکند. این سیستم معمولاً شامل سنسورها، نمایشگرها، کنترلرها و سوئیچها است و به وسیله آن میتوان فرآیند تولید راکتور را بهینه کرد و خطاهای احتمالی را کاهش داد.

پارامترهای واکنش

دما و فشار مناسب در راکتور تولید رزین آلکیدی بستگی به نوع واکنش شیمیایی و شرایط فرآیند دارد. این پارامترها بر اساس تجربهها و شرایط بهینهسازی شده برای هر فرآیند تولید مشخص میشود. به طور کلی، برای تولید رزین آلکیدی، دما معمولاً در محدوده 150-250 درجه سانتیگراد و فشار در محدوده 5-25 بار قرار میگیرد.

زمان مورد نیاز برای انجام واکنش شیمیایی درون مخزن واکنش نیز متغیر است و به عوامل زیادی بستگی دارد. این عوامل شامل نوع واکنش، میزان مواد اولیه، نوع کاتالیزور، و شرایط دما و فشار هستند. همچنین، سرعت واکنش و زمان لازم برای دستیابی به محصول نهایی معمولاً در طی فرآیند تولید بهبود مییابند و ممکن است با استفاده از روشهای بهینهسازی و استفاده از فناوریهای پیشرفته کاهش یابد.

مقدار pH در مخزن واکنش راکتور تولید رزین آلکیدی نیز بستگی به نوع واکنش شیمیایی و شرایط فرآیند دارد. pH بیانگر شدت اسیدیته یا قلیاییته محلول است و از مقدار ۰ تا ۱۴ اندازهگیری میشود، که مقدار ۷ به عنوان نقطه نیوترال در نظر گرفته میشود. برای تولید رزین آلکیدی، معمولاً pH محلول واکنش در محدوده ۴ تا ۸ قرار میگیرد. اما باید توجه داشت که دقیقاً چه مقدار pH مورد نیاز برای هر فرآیند خاص وابسته به شرایط واکنش و ترکیب شیمیایی مواد اولیه است.

ویسکوزیته محلول در مخزن واکنش نیز بستگی به ترکیب شیمیایی مواد اولیه و شرایط فرآیند دارد. ویسکوزیته به عنوان معیاری برای مقاومت محلول در برابر جریان استفاده میشود و به واحد پاسکال ثانیه (Pa·s) یا پویز (P) اندازهگیری میشود. در فرآیند تولید رزین آلکیدی، ویسکوزیته محلول پیش از واکنش میتواند متغیر باشد و بستگی به غلظت مواد اولیه و اجزای دیگر محلول دارد. همچنین، در صورتی که در حین واکنش ایجاد شود، ویسکوزیته ممکن است تغییر کند به دلیل تشکیل مولکولهای بزرگتر و ساختارهای پلیمری.

سرعت دوران همزن در مخزن واکنش راکتور تولید رزین آلکیدی نیز بستگی به طراحی و شرایط فرآیند دارد. سرعت همزنها معمولاً قابل تنظیم و تنوع دارند و میتوانند در محدودههای مختلفی قرار گیرند. در عمل، سرعت دوران همزنها میتواند متغیر باشد و بستگی به عواملی مانند حجم مخزن واکنش، ویسکوزیته محلول، نوع و شدت واکنش، و ترکیب شیمیایی مواد اولیه داشته باشد. ممکن است سرعت همزن در محدوده ۵۰ تا ۵۰۰ دور در دقیقه یا حتی بیشتر قرار بگیرد.

بهینه سازی و ارتقای کیفیت

روش آزمون و خطا یک روش تجربی است که معمولاً در فرآیندهای تولید و بهینهسازی استفاده میشود. برای رسیدن به بهینه ترین پارامترهای تولید رزین آلکیدی، میتوانید ابتدا پارامترهای مهم و تأثیرگذار در فرآیند تولید رزین آلکیدی را تعریف کنید. این پارامترها شامل دما، فشار، نسبت مواد اولیه، زمان و سرعت همزن و سایر پارامترهای مرتبط با فرآیند میشوند. طراحی آزمایشها برای ارزیابی تأثیر هر پارامتر بر رزین آلکیدی تولیدی ضروری است. میتوانید طرحهای آماری مربوطه را برای کاهش تعداد آزمایشها و بهبود دقت استفاده کنید.

آزمایشها را با تغییر یک پارامتر در هر مرحله انجام دهید و نتایج را ثبت کنید. همچنین، برای انجام تعداد کافی از آزمایشها، میتوانید از تکرارهای تصادفی استفاده کنید. نتایج آزمایشها را تحلیل کنید و تأثیر هر پارامتر را بر رزین آلکیدی مشاهده کنید. براساس نتایج، بهینهسازی پارامترهایی که عملکرد بهتری دارند را انتخاب کنید. با تغییر پارامترها براساس نتایج آزمایشها، بهبود مستمر را پیگیری کنید.

بررسی حساسیت پارامترها نیز میتواند مفید باشد. با تغییر هر پارامتر، تأثیر آن بر رزین آلکیدی را بررسی کنید و فهمیدن که کدام پارامترها بیشترین تأثیر را دارند. برای کاهش تعداد آزمایشها و افزایش سرعت بهینهسازی، میتوانید از روشهای بهینهسازی مانند الگوریتمهای ژنتیک، روشهای طراحی آزمایش، یویکسل و پاسخسازی سطح پاسخ برای یافتن بهینهترین پارامترها استفاده کنید.

در هر صورت، همزمان با استفاده از روش آزمون و خطا، مهم است که دانش فنی و تجربی خود را به کار ببندید و با تحلیل دقیق نتایج و تغییراتی که در هر آزمایش ایجاد میکنید، به تدریج به بهینهترین پارامترهای تولید رزین آلکیدی نزدیک شوید. همچنین، همکاری با متخصصان شرکت پترو صنعت تاراز به شماره 09133753907 تماس بگیرید.