راکتور میکسردار وسیله ای برای انجام فرآیند های شیمیایی است و مواد با کسر مولی و شرایط خاص وارد راکتور شده و مواد با ماهیت جدید به عنوان محصول تخلیه می شوند. راکتورها در تمام صنایع شیمیایی از جمله رزین شیمیایی استفاده می شوند. راکتورهای شیمیایی مورد استفاده در مقیاس صنعتی نیاز به طراحی حرفه ای و تخصصی دارند.

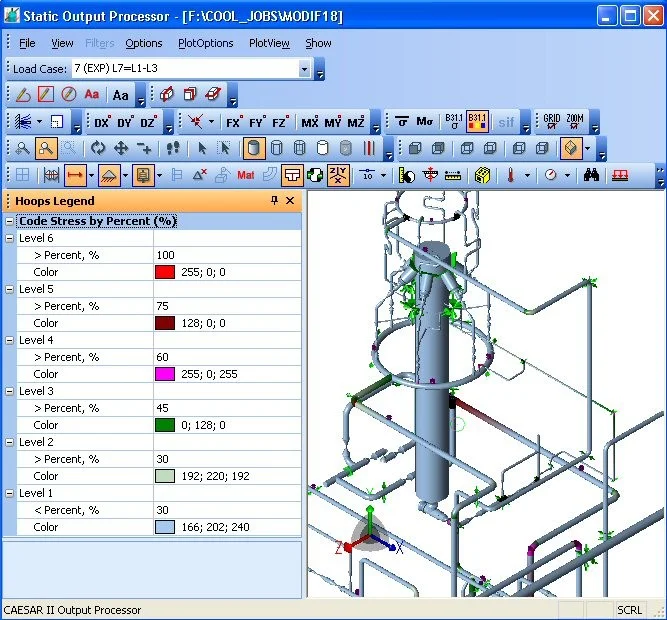

طراحی این راکتورها در دو مرحله طراحی فرآیند و طراحی مکانیکی انجام می شود. در طراحی فرآیند، الزامات تولید شامل دما، فشار و زمان ماند و غیره بررسی می شود. سپس طراحی مکانیکی برای تعیین ابعاد، تجهیزات یدکی و غیره انجام می شود و در نهایت راکتور با اندازه مشخص و تجهیزات ضروری برای استفاده در شرایط مورد نظر ساخته می شود. طراحی مکانیکی راکتور اغلب توسط نرم افزار PV-ELITE انجام می شود.

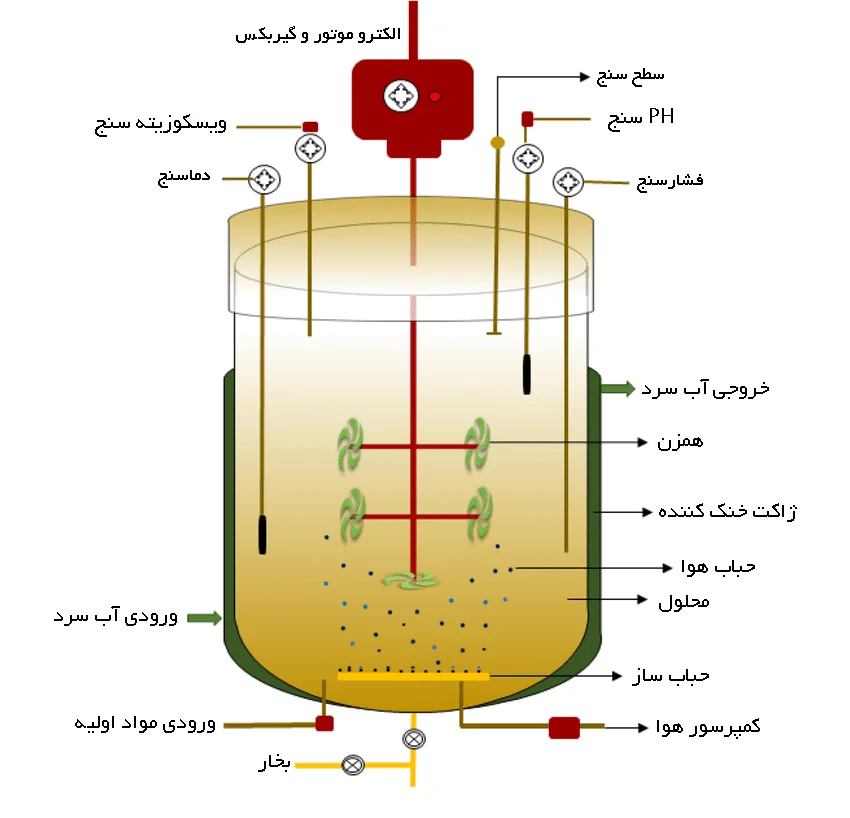

قطعات اصلی یک راکتور شیمیایی شامل :

- محفظه واکنش

- شفت و همزن

- شیرها

- نازل های ورودی و خروجی

- سیستم گرمایش و سرمایش

- تجهیزات ابزار دقیق (برای دما، فشار، غلظت و غیره)

- بافل

- اسپارگر (حباب ساز)

- تجهیزات آب بندی

- الکتروموتور و گیربکس

می باشد و برخی از اجزای اختیاری بر اساس عملیات و سفارش مشتری میتواند روی دستگاه نصب شود . تمام اجزای ذکر شده نیاز به طراحی دقیق دارند تا امکان عملکرد مناسب راکتور شیمیایی فراهم شود.

مخزن راکتور شیمیایی فرایندی

همانطور که قبلا ذکر شد، راکتور شیمیایی به عنوان فضای واکنش با فرآیندی قابل برنامه ریزی برای تولید محصولات تجاری از مواد خام استفاده می شود. شکل و خواص راکتور بسته به شرایط عملیاتی و نوع واکنش متفاوت است. به عبارت دیگر، راکتور ممکن است بر اساس طراحی دارای تجهیزات داخلی و خارجی متنوعی باشد، بنابراین ظاهر راکتورها می تواند متفاوت باشد.

از سوی دیگر، تعیین متریال و ابعاد راکتور (شامل طول، قطر و ضخامت ورق مورد استفاده در ساخت بدنه رکتور) بسیار مهم است. به عنوان مثال، اگر فشار عملیاتی بیشتر باشد، ضخامت بدنه باید رنده تر باشد. البته لازم به ذکر است که ضخامت به دلیل محدودیت های ساخت تا حدی قابل افزایش است. علاوه بر این، راکتور را می توان از فولاد کربنی (آهن) و فولاد ضد زنگ (به عنوان مثال فولاد 304، فولاد 316، فولاد 321) بسته به ماده اولیه ساخت. به طور کلی، ساخت یک فولاد ضد زنگ پیچیده تر از یک راکتور آهن معمولی است. مونتاژ، برش و لوله کشی راکتورهای فولاد ضد زنگ بسیار مهم است. لازم به ذکر است که برای این راکتورها به دلیل ضد زنگ بودن باید از جوش مخصوص (جوش آرگون) استفاده شود.

موقعیت نازل های ورودی و خروجی راکتور، شیر نمونه برداری، مسیرهای تخلیه مواد، منهول ها، تجهیزات ایمنی و ابزار و غیره باید در طراحی بدنه راکتور در نظر گرفته شود. علاوه بر این، چگونگی ساخت یک راکتور بسیار مهم است. به عنوان مثال، نورد، سازه های استاندارد درپوش، جوشکاری، عملیات حرارتی و غیره نیز مهم هستند. لازم به ذکر است طراحی مکانیکی بدنه، شفت و سایر اجزا بر اساس استاندارد ASME می باشد.

همزن رآکتور شیمیایی

بیشتر واکنش های شیمیایی نیاز به هم زدن دارند. معمولاً برای هم زدن مناسب از همزن استفاده می شود. همزن از الکتروموتور، گیربکس، شفت، مهر و موم شفت و تیغه تشکیل شده است. الکتروموتور حرکت چرخشی لازم را فراهم می کند که از طریق شفت به تیغه ها منتقل می شود. تیغه ها مواد را با حرکت چرخشی خود به هم می زدند. گیربکس سرعت الکتروموتور را به قدرت تبدیل می کند. سرعت خروجی گیربکس معمولا بین 60 تا 100 دور در دقیقه متغیر است. لازم به ذکر است که توان مورد نیاز (کیلووات) الکتروموتور و گشتاور گیربکس بر اساس استاندارد ATEX محاسبه می شود. در راکتورهای همزده، ورودی شفت باید آب بندی شود. به طور کلی، سه نوع مهر و موم استفاده می شود: مهر و موم بسته بندی، مهر و موم مکانیکی و مهر و موم مغناطیسی. یکی از این مهرها بر اساس پروژه انتخاب می شود.

- سیستم سرمایش و گرمایش:

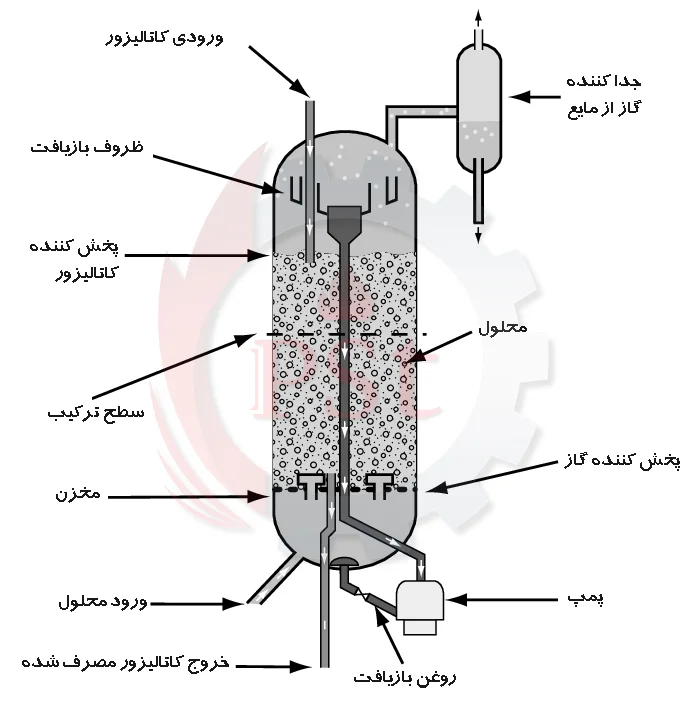

در راکتورها از دو نوع سیستم حرارتی استفاده می شود: در یک سیستم حرارتی خارجی، ناودان، نیم لوله یا ژاکت حاوی سیال تماس مستقیم با مواد راکتور ندارد و خارج از محفظه است. در یک ژاکت حرارتی داخلی، لوله ها در داخل آن راکتور و در تماس با مواد هستند. از بخار (یا آب گرم) یا روغن داغ به عنوان سیال گرمایشی استفاده می شود، بنابراین از دیگ بخار یا دیگ روغن بسته به شرایط عملیاتی برای تامین سیال مورد نیاز استفاده می شود. برای خنک کردن راکتور معمولاً از آب به عنوان سیال خنک کننده استفاده می شود، بنابراین بسته به شرایط از برج خنک کننده یا چیلر برای تأمین سیال مورد نیاز استفاده می شود. - بافل:

در برخی شرایط عملیاتی، از بافل برای هم زدن بهتر استفاده می شود. به عنوان مثال، در واکنش های گاز-مایع، هم زدن نقش مهمی در کاهش استفاده از واکنش دهنده های گازی دارد. بنابراین از بافل برای این راکتورها استفاده می شود. طراحی بافل با توجه به واکنش دهنده ها، قطر و طول راکتور انجام می شود. - اسپارگر (پخش کننده گاز):

در واکنش های گاز-مایع، اسپارگر باید برای ورود گاز به راکتور طراحی شود. عملکرد اسپارگر این است که ذرات گاز را به خوبی در محلول مایع توزیع کند. طراحی اسپارگر با توجه به استوکیومتری واکنش، واکنش دهنده مایع، همزن، طول و قطر راکتور انجام می شود. - تجهیزات ابزار دقیق:

تجهیزات ابزار دقیقی مانند دماسنج، فشارسنج، سطح سنج، PH متر، غلظت سنج و غیره برای نظارت و کنترل عملکرد راکتور به صورت آنلاین مورد نیاز است. یک برنامه PLC همچنین می تواند مقدار خوانده شده توسط هر یک از این تجهیزات را به تجهیزات دیگری مانند شیر ورودی یا خروجی مرتبط کند.

مخازن ذخیره سازی

مخازن به طور کلی برای ذخیره مواد شیمیایی استفاده می شود. یک مخزن شبیه یک راکتور به نظر می رسد، با این تفاوت که تجهیزات کمکی (مانند همزن، سیستم حرارتی و غیره) ندارد، زیرا هیچ واکنشی در مخزن انجام نمی شود. بسته به مواد مورد استفاده برای ذخیره سازی، مخزن را می توان از فولاد کربنی و فولاد ضد زنگ با درجه های مختلف ساخت.

طراحی، ساخت و خدمات پس از فروش

شرکت پترو صنعت تاراز (دانش بنیان)،با مهارت و تجربیات ارزشمند در طول سالیان متمادی قادر به طراحی و ساخت انواع رآکتور های شیمیایی و مخازن ذخیره سازی در ابعاد و ظرفیت های مختلف می باشد. طراحی مکانیکی راکتورها توسط تیم مهندسی شرکت پتروصنعت تاراز با توجه به داده های فرآیندی مانند فشار، دما، نوع ماده، ویسکوزیته، ظرفیت و انتقال حرارت بر اساس استانداردهای تعیین شده انجام می شود.