ساخت دستگاه میکسر صنعتی به معنای ساخت و تولید یک دستگاه میکسر با قابلیتها و ویژگیهای صنعتی است. در این مفهوم، ساخت دستگاه میکسر صنعتی شامل طراحی، تولید و تجمیع اجزاء مختلف دستگاه میکسر است. در فرآیند ساخت میکسر صنعتی، ابتدا براساس نیازها و مشخصات مشتری، دستگاه میکسر به طور کامل طراحی میشود. این طراحی شامل انتخاب مواد ساخت و نوع ساختار دستگاه میکسر، ابعاد و اندازهها، ظرفیت و قابلیتهای مختلف دیگر است.

بیشتر بخوانید: طراحی میکسر صنعتی

سپس مراحل تولید و ساخت دستگاه، شامل تولید قطعات مکانیکی، پرهها و شافتها، سیستمهای کنترل و سایر قطعات مورد نیاز، انجام میشود. در این فرآیند، مواد اولیه به ماشین آلات و تجهیزات صنعتی تبدیل میشوند و قطعات مختلف دستگاه میکسر تولید میشوند. سپس اجزاء تولید شده با هم متصل میشوند و دستگاه میکسر صنعتی را تشکیل میدهند. در نهایت، دستگاه میکسر صنعتی آزمایش و تست میشود تا اطمینان حاصل شود که به طور صحیح عمل میکند و نیازهای مشتری را برآورده میکند.

دستگاه میکسر صنعتی ممکن است دارای قابلیتهای متنوعی مانند کنترل دقیق دما و سرعت مخلوط کردن، قابلیت تغذیه و تخلیه خودکار مواد، قابلیت اتصال به سیستمهای دیگر و قابلیت تنظیم پارامترهای مختلف باشد. برای طراحی مکانیزم اختلاط مواد در میکسرها، معمولاً از روشهای ترکیبی از مدلسازی عددی، شبیهسازی کامپیوتری و آزمایشگاهی استفاده میشود. این روشها با همکاری مهندسان مکانیک و صنعتی، بهینهسازی فرآیند اختلاط و بهبود عملکرد میکسرها را ممکن میکنند.

میکسر صنعتی چیست؟

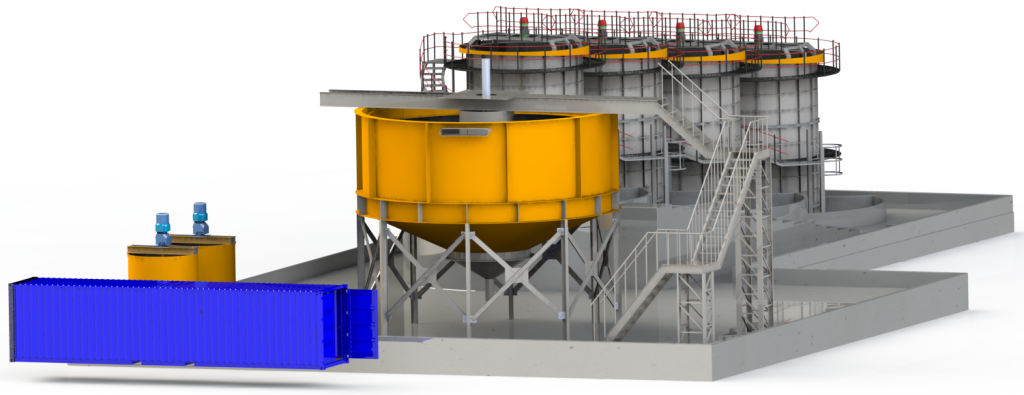

میکسر صنعتی دستگاهیست که برای مخلوط کردن مواد و تولید محصولات در صنایع مختلف استفاده میشود. این میکسرها در صنایع مختلفی از جمله صنایع غذایی، صنایع شیمیایی، صنایع دارویی، صنایع ساختمانی و غیره استفاده میشوند. ساخت میکسرهای صنعتی به منظور ترکیب و مخلوط کردن مواد مختلف با هدف تولید محصولات با خواص و ویژگیهای مشخص صورت میگیرد. این میکسرها میتوانند برای ترکیب مواد جامد به همراه مایعات (مثل پودرها و سیالات) یا ترکیب مایعات با هم (مانند مواد شیمیایی) استفاده شوند.

میکسرهای صنعتی معمولاً دارای یک یا چندین مخزن بزرگ هستند که در آنها مواد مختلف قرار میگیرند. این مواد با استفاده از پرهها، شافتها و سایر قطعات مکانیکی درون میکسر، به طور یکنواخت و همگن مخلوط میشوند. همچنین، میکسرهای صنعتی ممکن است دارای سیستمهای گرمایش و خنککننده باشند تا در فرآیندهایی که نیاز به تنظیم دما دارند، عملکرد مناسبی ارائه دهند.

این میکسرها میتوانند به طور دستی یا با استفاده از سیستمهای کنترل اتوماتیک عمل کنند. علاوه بر این، میکسرهای صنعتی ممکن است دارای قابلیتهای دیگری مانند تغذیه و تخلیه خودکار مواد، کنترل دقیق دما و سرعت مخلوط کردن و قابلیت اتصال به سیستمهای دیگر باشند.

محاسبات فنی برای ساخت میکسر

ساخت میکسرهای صنعتی و طراحی مکانیزم اختلاط مواد داخل آنها نیاز به محاسبات و مدلسازی خاصی دارد. در زمینه مکانیک میکسرها، معادلات و روابط ریاضی مختلفی برای توصیف جریان مواد و انتقال انرژی در آنها استفاده میشود. به طور کلی، برای طراحی مکانیسم اختلاط مواد در میکسرها، موارد زیر مورد بررسی قرار میگیرند:

- دینامیک جریان

در این مورد، بررسی میشود که چگونه جریان مواد در میکسر رخ میدهد و چگونه مواد با هم ترکیب میشوند. این شامل بررسی سرعت جریان، توزیع سرعتها و الگوی جریان در داخل میکسر است. برای مدلسازی این جریان میتوان از معادلات ناویر-استوکس استفاده کرد. - مکانیک جامدات

در صورتی که میکسر دارای پرهها یا دیسها باشد، باید نیروها و مومنتهای ایجاد شده توسط آنها بررسی شود. این شامل محاسبه نیروهای محوری و جانبی، مومنت جرمی و مومنت نیرویی است که بر مواد اعمال میشود. برای محاسبه این موارد میتوان از معادلات مکانیک جامدات و دینامیک بدن صلب استفاده کرد. - انتقال حرارت

در برخی موارد، نیاز به محاسبه و کنترل دما در داخل میکسر وجود دارد. برای انتقال حرارت بهینه و کنترل دما در میکسرها، معادلات حاکم بر انتقال حرارت میتوانند مورد استفاده قرار گیرند.

از طرفی، برای طراحی مکانیزم اختلاط مواد در میکسرها، میزان هم زده شدن مواد، سرعت چرخش پرهها، قدرت مورد نیاز برای موتور اصلی و سایر پارامترهای مرتبط با عملکرد میکسر باید محاسبه شود. این محاسبات ممکن است شامل مدلسازی سیستم مکانیکی، محاسبه نیروها و مومنتها، محاسبه نیاز به انرژی و قدرت، و تعیین پارامترهای بهینه برای اختلاط مواد باشد.

ساخت پره های همزن

شکل پرههای همزن در ساخت میکسرهای صنعتی اهمیت بسیار زیادی دارد و تأثیر مستقیمی بر عملکرد و کارایی میکسر دارد. پرههای همزن بر اختلاط مواد تأثیر میگذارد، لذا طراحی مناسب پرهها باعث میشود مواد با حداقل ضایعات و به طور یکنواخت در محفظه میکس شوند. پرههایی با سطح بزرگ و شاخص اختلاط مناسب میتوانند مواد را به طور مؤثر تری مخلوط کنند و بهبود عملکرد میکسر را فراهم کنند.

شکل پرههای همزن میتواند در جلوگیری از تشکیل گلولههای مواد در داخل میکسر مؤثر باشد. پرههایی با سطح مناسب و طراحی خاص میتوانند از تشکیل گلولهها جلوگیری کنند، زیرا گلولهها میتوانند باعث عدم اختلاط مواد و افزایش ضایعات شوند. پرههای همزن میتواند تأثیر زیادی بر کاهش ضایعات انرژی در میکسرها داشته باشد. طراحی پرههایی که باعث کاهش تلفات انرژی در فرآیند اختلاط شوند، باعث بهبود کارایی و صرفهجویی در انرژی میکسر میشوند.

در برخی میکسرها، نیاز به انتقال حرارت بهینه در فرآیند اختلاط وجود دارد. شکل پرههای همزن میتواند بر بهبود انتقال حرارت در داخل میکسر تأثیر گذار باشد. طراحی پرههایی با سطح بزرگ و افزایش مساحت تماس با مواد، میتواند انتقال حرارت را بهبود بخشد. طراحی مناسب پرههای همزن میتواند باعث کاهش تنشهای مکانیکی در مکانیزم میکسر شود.

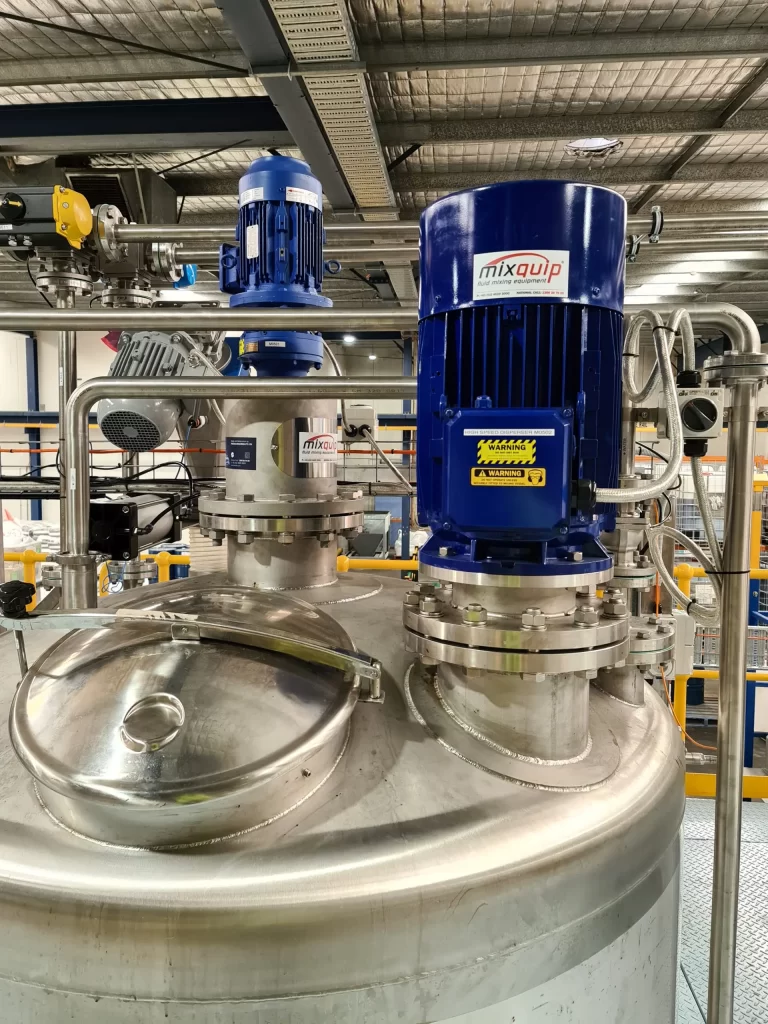

میکسر مواد خمیری (ساخت شرکت پترو صنعت)

میکسرهای خمیری (Agitator Mixers) ابزارهایی هستند که برای مخلوط کردن و آمادهسازی مواد خمیری در صنایع مختلف استفاده میشوند. این نوع میکسرها دارای محور چرخان و پرههایی هستند که خمیر را درون مخلوطکن میچرخانند و باعث ترکیب مواد مختلف و ایجاد یک خمیر همگن میشوند. میکسرهای مواد خمیری (Agitator Mixers) با توجه به نوع و اندازه آنها ممکن است طبق استانداردها و مشخصات مختلفی ساخته شوند.

ساخت میکسرهای مواد خمیری بر اساس استانداردها و مشخصات مختلفی مانند استانداردهای صنعتی و بهداشتی صورت میگیرد. برخی از استانداردهای مرتبط در این حوزه عبارتند از استاندارد های ANSI (American National Standards Institute)، ASME (American Society of Mechanical Engineers) و FDA (Food and Drug Administration).

امکانات میکسرهای مواد خمیری

امکاناتی که میکسرهای مواد خمیری باید داشته باشند به موارد زیر میتواند شامل شود:

- میکسرهای مواد خمیری قابلیت تنظیم سرعت چرخش محور را دارند تا بهترین شرایط مخلوط کردن را برای نوع خمیر مورد استفاده فراهم کنند.

- میکسرهای خمیری دارای سیستم کنترل هستند که به کاربر اجازه میدهد عملکرد میکسر را کنترل و تنظیم کند.

- میکسرهای مواد خمیری باید دارای سیستمهای حفاظت و ایمنی مناسب باشند، شامل قفلها، سوئیچهای ایمنی و سیستمهای قطع برق در صورت بروز خطرات احتمالی.

میکسرهای مواد خمیری معمولاً از موادی مانند فولاد ضد زنگ (stainless steel) ساخته میشوند. فولاد ضد زنگ به دلیل مقاومت بالا در برابر خوردگی، مقاومت مکانیکی قابل قبول و قابلیت شستشو و ضد عفونی بودن، برای تماس با مواد خمیری که ممکن است شامل مواد غذایی یا مواد شیمیایی باشد، مناسب است.

قطعات و لوازم

میکسرهای مواد خمیری شامل قطعات و لوازم مختلفی میشوند. برخی از این قطعات و لوازم عبارتند از:

- محور چرخان یک قطعه کلیدی در میکسرهای مواد خمیری است و به صورت چرخشی در محفظه مواد خمیری حرکت میکند.

- پرهها یا دیسها به شکلهای مختلفی در میکسرهای مواد خمیری استفاده میشوند و با چرخش محور، مواد خمیری را مخلوط و ترکیب میکنند.

- برخی میکسرهای مواد خمیری دارای سیستمهای مختلفی برای ایجاد حرکت در محفظه هستند، مانند موتورها، ردیابها و تسمهها.

- سیستم تحریک، شامل قطعاتی مانند مخزنها، شفتها، دریچهها و سیستم هیدرولیک یا پنوماتیک برای تحریک و اعمال نیروی مکانیکی بر روی مواد خمیری است.

توجه داشته باشید که جزئیات دقیق درباره طراحی و مشخصات میکسرهای مواد خمیری ممکن است بسته به نوع و کاربردهای خاص آنها متفاوت باشد. برای هر نوع خاصی احتمالاً استانداردها، مواد ساخت، قطعات و لوازم مورد استفاده متفاوت خواهد بود.

میکسرهای مواد پودری و جامدات

میکسرهای مواد پودری جامد در صنایع مختلف مانند صنایع غذایی، داروسازی و شیمیایی استفاده میشوند. ساخت میکسرهای مواد پودری جامد معمولاً بر اساس استانداردهای صنعتی و بهداشتی مختلفی صورت میگیرد. برخی از استانداردهای مرتبط در این حوزه عبارتند از استاندارد های ANSI (American National Standards Institute)، ASME (American Society of Mechanical Engineers) و FDA (Food and Drug Administration). امکانات میکسرهای مواد پودری جامد ساخت شرکت پترو صنعت به شرح زیر می باشد:

- قابلیت تنظیم سرعت

برخی از میکسرهای مواد پودری جامد قابلیت تنظیم سرعت میکس کردن را دارند تا بهترین شرایط مخلوط کردن را برای نوع پودر مورد استفاده فراهم کنند. - سیستم کنترل

برخی میکسرهای مواد پودری جامد دارای سیستم کنترل هستند که به کاربر اجازه میدهد عملکرد میکسر را کنترل و تنظیم کند. - حفاظت و ایمنی

میکسرهای مواد پودری جامد باید دارای سیستمهای حفاظت و ایمنی مناسب باشند، شامل قفلها، سوئیچهای ایمنی و سیستمهای قطع برق در صورت بروز خطرات احتمالی.

میکسرهای مواد پودری جامد معمولاً از موادی مانند فولاد ضد زنگ (stainless steel) ساخته میشوند. فولاد ضد زنگ به دلیل مقاومت بالا در برابر خوردگی و قابلیت شستشو و ضد عفونی بودن، برای تماس با مواد پودری جامد که ممکن است شامل مواد غذایی یا مواد شیمیایی باشد، مناسب است.

میکسر مواد با ویسکوزیته و چگالی بالا

ساخت میکسرهای مایعات با چگالی بالا یا ویسکوزیته بالا متفاوت از ساخت میکسرهای مواد پودری جامد است. برای موادی که دارای چگالی بالا یا ویسکوزیته بالا هستند، نیاز به میکسرهایی با تکنولوژی و طراحی خاص است. طرز ساخت میکسرهای مایعات با چگالی بالا و ویسکوزیته بالا: برای موادی که دارای چگالی بالا یا ویسکوزیته بالا هستند، میکسرهایی با قدرت مکانیکی بالا و سازوکارهای خاص استفاده میشوند. این میکسرها عموماً شامل محفظه مخزن با طراحی مناسب برای جلوگیری از رسوبگذاری مواد، پرهها یا دیسها با طراحی خاص برای ترکیب مواد به صورت یکنواخت و قدرت موتورهای قوی هستند.

علاوه بر این، برخی میکسرها ممکن است دارای سیستمهای گرمایش یا خنک کننده باشند تا دما را در محدوده مورد نیاز نگه دارند. میکسرهای مایعات با چگالی بالا و ویسکوزیته بالا در صنایع مختلف استفاده میشوند. یکی از مثالهای کاربردی آنها در صنعت رنگ و رزین است. در تولید رنگها و رزینها، موادی با ویسکوزیته بالا مورد استفاده قرار میگیرند که نیاز به مخلوط کردن و همزنی دقیق دارند.

میکسرهای مایعات با چگالی بالا و ویسکوزیته بالا در این صنایع برای ترکیب مواد رنگی، پیگمنتها و افزودنیها به صورت یکنواخت و همگن استفاده میشوند. این میکسرها با قدرت و دقت خاصی طراحی میشوند تا مواد را به صورت کامل مخلوط کنند و تشکیل اگلومراسیونها یا رسوبگذاریهای ناخواسته را کاهش دهند.