طراحی و ساخت راکتورهای پلیمریزاسیون برای تولید پلیمر به معنای طراحی و ساخت سیستمهایی است که برای انجام واکنش پلیمریزاسیون، فرآیند تشکیل زنجیرههای بلند و پیوسته از واحدهای تکراری مولکولی، استفاده میشود. راکتورهای پلیمریزاسیون میتوانند در مقیاس کوچک (آزمایشگاهی) یا بزرگ (صنعتی) طراحی و ساخته شوند. این راکتورها برای تولید انواع پلیمرها با استفاده از فرآیندهای مختلفی مانند پلیمریزاسیون رادیکالی، پلیمریزاسیون یونی، پلیمریزاسیون تعادلی و غیره استفاده میشوند. طراحی و ساخت راکتورهای پلیمریزاسیون باید شرایطی را فراهم کند که واکنش پلیمریزاسیون به طور کنترل شده و بهینه صورت بگیرد. برای طراحی و ساخت راکتورهای پلیمریزاسیون، موارد زیر مورد توجه قرار میگیرند:

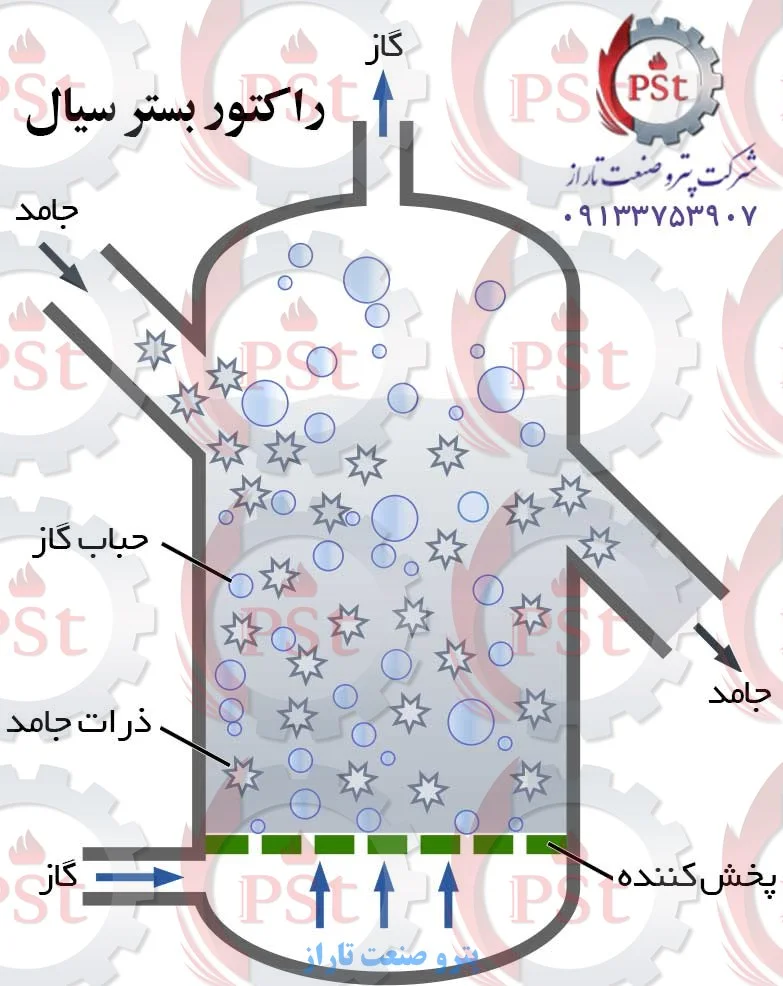

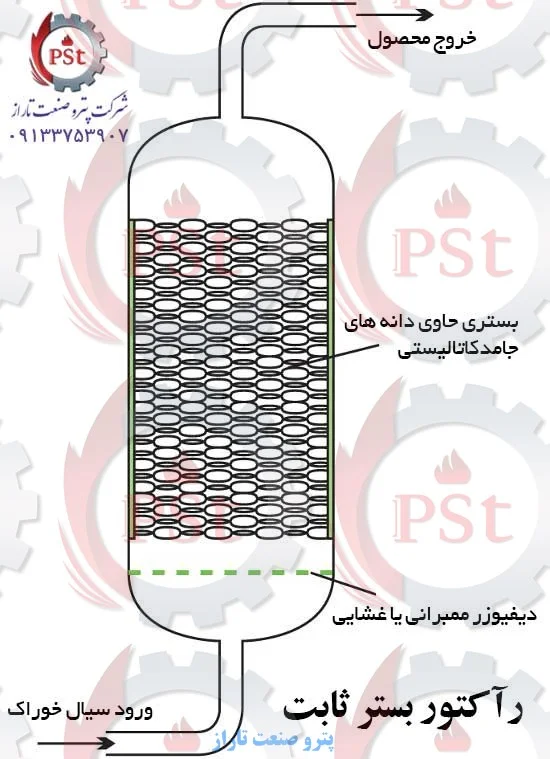

- انتخاب نوع راکتور مناسب برای فرآیند پلیمریزاسیون. برخی از نوعهای راکتورهای استفاده شده شامل راکتورهای دما و فشار ثابت، راکتورهای پیوسته، راکتورهای پیستونی، و راکتورهای پیشرفته مانند راکتورهای جریان همزن دار (CSTR) و راکتورهای تخلیه پیوسته (Plug Flow Reactors) هستند.

- طراحی هندسه و ابعاد راکتور به منظور بهینهسازی دما، فشار، زمان و سایر پارامترهای فرآیند.

- انتخاب مواد ساخت راکتور با توجه به خواص شیمیایی و فیزیکی مواد واکنشی، دما و فشار فرآیند و سایر شرایط عملیاتی.

- ایجاد سیستم مخلوطکننده مناسب برای ترکیب دقیق مواد واکنشی و تسریع فرآیند پلیمریزاسیون.

- ایجاد سیستم کنترل مناسب برای کنترل پارامترهای عملیاتی مانند دما، فشار، جریان و غیره.

هدف اصلی از طراحی و ساخت راکتورهای پلیمریزاسیون، تولید پلیمرهای با کیفیت بالا و با خواص مطلوب است. این راکتورها باید قابلیت اجرای پراکندگی یکنواخت و کنترل شده فرآیند پلیمریزاسیون را داشته باشند و همچنین باید از لحاظ اقتصادی و عملکردی بهینه باشند. طراحی و ساخت راکتورهای پلیمریزاسیون، در نهایت به تولید پلیمرهای با کیفیت بالا و مناسب برای کاربردهای مختلف در صنایع مختلف منجر میشود.

راکتورهای پلیمریزاسیون

مواد اولیه مونومر پس از مخلوط شدن خوراک، به یک راکتور پلیمریزاسیون وارد می شوند که در آن واکنش تشکیل پلیمر رخ می دهد. راکتورهای پلیمریزاسیون را می توان در دو حالت پیوسته و ناپیوسته کار کرد. راکتورهای پلیمریزاسیون پیوسته برای طیف وسیعی از فرآیندها استفاده نشده اند، اما پلیمرهایی که به طور مداوم تولید می شوند اکثریت کل تولید صنعت را تشکیل می دهند. راکتورهای پیوسته معمولاً برای سایر سفارشات مصرف کننده استفاده می شوند، زیرا سفارشات ویژه و اصلاح پلیمر را امکان پذیر می کنند.

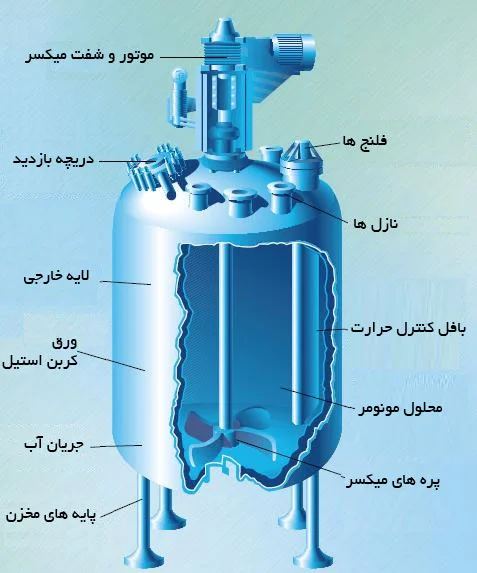

راکتورهای پلیمریزاسیون شامل یک مخزن با ورودی برای جریان مخلوط مونومر و یک خروجی برای جریان پلیمری است. پروانه ای که توسط موتوری که معمولاً در صفحه سر مخزن نصب می شود به حرکت در می آید، مواد را در راکتور به هم می زند. هنگام طراحی یک راکتور میکسردار پیوسته، معمولاً اختلاط کامل در نظر گرفته می شود، اما این نکته همیشه در سیستم های پلیمریزاسیون به دلیل انتشار کم ذرات پلیمر و افزایش ویسکوزیته مخلوط، منجر به اختلاط کلی ضعیف فزاینده می شود. بنابراین، مشاهده یک تبدیل کلی پلیمر در یک راکتور مخزن با همزدن مداوم حدود 85٪ طبیعی است. به همین دلیل، ممکن است لازم باشد اجزای واکنش نداده را جدا کنید یا جریان محصول را به یک راکتور لولهای پس از تصفیه وارد کنید تا واکنش به پایان برسد.

راکتور لوله ای

راکتور لوله ای شاید ساده ترین شکل راکتورهای پلیمریزاسیون باشند. مخلوط واکنش دهنده مونومر از طریق لوله ای که در آن واکنش در طول لوله رخ می دهد، منتقل می شود، و از آنجایی که پلیمرها تمایل دارند بسیار چسبناک باشند، می توان سیستم را در سرعت آرام فرض کرد. در حالت ایدهآل، مونومرها در یک برش ظاهری، از جریان با سرعت یکسانی در لوله حرکت میکنند و با یکدیگر برخورد میکنند تا واکنش دهند و پلیمر را تشکیل دهند، با این حال، بسته به نحوه رفتار مخلوط در نزدیکی دیواره لوله، این روش میتواند تا حدودی نادرست باشد. همانطور که واکنش پلیمریزاسیون رخ می دهد، مقدار زیادی گرما تولید می کند که باید توسط یک مکانیسم خنک کننده، معمولاً یک ژاکت خنک کننده یا جریان آب برطرف شود.

با تغییر قطر لوله ممکن است مشکلاتی ایجاد شود. ممکن است انتقال گرما از مرکز به لبه لوله، جایی که انرژی اضافی گرمایی حذف میشود، به اندازه کافی سریع اتفاق نیفتد و منجر به فرار حرارتی شود. علاوه بر این، انتشار ذرات مونومر در امتداد لوله نیز می تواند یک عامل محدود کننده به دلیل مقاومت ویسکوزیته پلیمر باشد. به عنوان راهی برای کاهش این مشکلات و در عین حال افزایش نرخ جریان، می توان به جای آن از چندین لوله با قطر کوچکتر به عنوان یک راکتور چند لوله ای استفاده کرد.

تولید پلیمر بوسیله راکتور

در تولید پلیمر، تمام واکنش دهنده های پلیمری از طریق دریچه هایی در بالای مخزن اضافه می شوند و مخلوط به طور مداوم هم زده می شود. راکتوربچ های پلیمری معمولی از فولاد ضد زنگ یا شیشه ساخته میشوند که ظرفیت آن از 5 تا 50000 لیتر است. تولید دسته ای گاهی اوقات به دلیل محدودیت های انتقال حرارت پلیمریزاسیون دشوار است. ممکن است برای انتقال موثر گرما از مخزن و جلوگیری از فرار حرارتی به دلیل گرمازدگی، که در آن نرخ پلیمریزاسیون در حداکثر است، از یک ژاکت خنک کننده استفاده شود.

تنوع دسته به دسته نیز می تواند مشکل ساز باشد. واکنش هایی که باعث ایجاد ترکیبات پیوند متقابل می شوند با استفاده از راکتورهای دسته ای بهتر انجام می شوند زیرا ویسکوزیته در طول واکنش افزایش می یابد و در غیر این صورت ممکن است پلیمر در یک راکتور لوله ای گیر کند.

مرحله جداسازی پلیمر از مونومر

واکنش پلیمریزاسیون اغلب با یک مرحله جداسازی برای حذف واحدهای مونومر واکنش نداده، حلال ها، ذرات آلاینده و محصولات جانبی دنبال می شود. این مرحله اغلب از نظر اقتصادی قابل توجه ترین است.

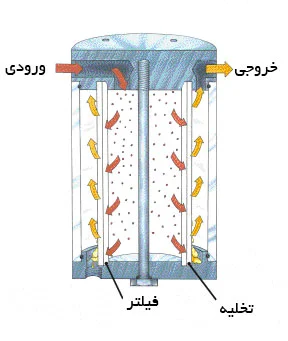

روش جداسازی مورد استفاده در درجه اول به تفاوت در خواص فیزیکی بین دو جزء بستگی دارد. در صورت وجود ذرات جامد، گاهی اوقات می توان پلیمر را با محلول آبی یا گاهی غیر آبی شستشو داد. از طرف دیگر، اگر پلیمر به اندازه کافی چسبناک باشد، می توان فیلتراسیون استفاده کرد. در مورد مایعات حباب شده در سیستم پلیمری، می توان از یک فیلتر ادغام کننده استفاده کرد. پلیمر از طریق فیلتر جریان می یابد و حفره های کوچک مایع روی الیاف فیلتر به هم می پیوندند.

در برخی موارد، رسوب دادن پلیمر از محلول ممکن است، اگرچه این می تواند مشکل ساز باشد. پلیمر باید به اندازه کافی در محلول رقیق شود تا به صورت توده های کوچک به اندازه ذرات رسوب کند که به راحتی می توان آنها را خشک کرد تا حلال از بین برود. اگر غلظت پلیمر در یک سیستم خیلی زیاد باشد، ذرات منعقد شده می توانند بسیار بزرگتر باشند و حلال می تواند درون یک ذره به دام بیفتد.

برای حذف ترکیبات فرار از یک سیستم میتوان از تبخیرکنندههای فیلم پاکشده و تبخیر زدایی فلاش استفاده کرد. این اصل بر انتشار مواد فرار از پلیمر و در هوا است که توسط یک گرادیان غلظت بین دو محیط هدایت می شود. با این حال، به دلیل ماهیت چسبناک پلیمرها، مکانیسم محدود انتشار اغلب می تواند زمان بر باشد. کاهش زمان مورد نیاز فرآیند با افزایش سطح رابط بین پلیمر و محیطی که مواد فرار در آن پخش میشود، ممکن است. تبخیر کننده فلاش با کاهش شدید فشار در یک سیستم، مساحت سطح پلیمر را افزایش می دهد و باعث ایجاد حباب های فرار در داخل پلیمر می شود. تبخیر کننده با لایه پاک شده، پلیمر را در امتداد یک درام سطح بزرگ پاک می کند تا سطح انتشار مواد فرار از پلیمر را افزایش دهد.

طراحی سیستم واکنش در راکتور

طراحی کل سیستم فراتر از طراحی خود مخزن راکتور است زیرا سایر اجزاء نیز نیاز به توجه دقیق دارند. این بخش برخی از چالش های موجود در تولید پلیمر و تأثیر آنها بر تجهیزات فرآیند را مورد بحث قرار می دهد. برخی در بخش های بعدی با جزئیات بیشتر توضیح داده می شوند.

- توالی محصولراکتورهای پلیمریزاسیون به ندرت برای ساختن تنها یک محصول در طول عمر تجهیزات ساخته می شوند. به طور معمول، یک راکتور در میان تعداد انگشت شماری از محصولات سوئیچ می کند. علاوه بر این، بازارها تغییر میکنند، بنابراین تولیدکنندگان یک طراحی انعطافپذیر را ترجیح میدهند – طرحی که امروز خوب است، و با تغییرات اندک یا بدون تغییر، 30 سال آینده.

- پیکربندی راکتورپیکربندی راکتور توسط طرح واکنش برای ساخت محصول انتخابی با معماری مولکولی مورد نظر تعیین می شود. به عنوان مثال، پلیمرهای زنده، توزیع باریک خود را تا زمانی که تمام زنجیرهها زمان ماندگاری یکسانی داشته باشند، حفظ میکنند، که میتوان آن را در یک راکتور دستهای به خوبی مخلوط یا یک راکتور جریان لوله به دست آورد.

- شرایط راکتورخواص پلیمر، مانند فعالیت کاتالیزور، با دما و سطح عامل انتقال زنجیر نیز متفاوت است. شرایط راکتور به پیکربندی راکتور بستگی دارد. برخی از راکتورها در برابر تغییرات زمانی یا مکانی آسیبپذیر هستند، محصولاتی که واقعاً ترکیبی از جمعیتهای زنجیرهای هستند که در زمانهای مختلف یا مکانهای مختلف در راکتور تولید میشوند.

- حذف حرارت.گرمای آزاد شده توسط بسیاری از واکنشهای پلیمریزاسیون تجاری، معمولاً بیشتر از یک مکانیسم حذف گرما ساده، مانند یک ژاکت یا یک سیم پیچ است. در نتیجه، مهندسان باید در توسعه مکانیسم هایی خلاق باشند که هزینه سرمایه را به طور قابل توجهی افزایش نمی دهد – به عنوان مثال، یک مبدل حرارتی خارجی با یک پمپ چرخش. ویسکوزیته بالای اکثر سیستم های پلیمریزاسیون و ضرایب انتقال حرارت پایین مربوطه، این کار را به ویژه چالش برانگیز می کند.

- مکانیک سیالات. پلیمرها و مخلوط آنها همیشه مانند سیالات نیوتنی رفتار نمی کنند. این مسئله به ویژه در سیستم تزریق مونومر، که در آن سیالات با خواص و دماهای بسیار متفاوت باید به سرعت مخلوط شوند تا از ایجاد جمعیت پلیمری با خواص اشتباه جلوگیری شود، بسیار مهم است.

- محدودیت های انتقال انبوهمحدودیتهای انتقال جرم در سیستمهای ناهمگن رایج است، زیرا مونومر و سایر اجزاء باید در یک فاز پیوسته پخش شوند تا به فاز مجزا که در آن پلیمریزاسیون انجام میشود، برسند. سیستم هایی که ساده تر به نظر می رسند می توانند این محدودیت ها را نیز داشته باشند. به عنوان مثال، اگر مونومر فرار باشد و فضای اصلی در راکتور وجود داشته باشد، مونومر ممکن است در فضای اصلی تجمع کند و میزان مصرف آن در فاز مایع را کاهش دهد.

- محدودیت های ترمودینامیکی حتی اگر انتظار می رود فقط یک فاز در راکتور وجود داشته باشد، اپراتورها و مهندسان فرآیند باید مراقب باشند تا از تشکیل فاز دوم اطمینان حاصل کنند. کارکردن راکتور با فشار بسیار کم خطر تشکیل فاز بخار را به همراه دارد. کارکردن در دمای بسیار پایین خطر پوشش داخلی راکتور با پلیمر را به همراه دارد. هیچ کدام از اینها منظره خوشایند نیست، به خصوص دومی.

- پویایی فرآیند در فرآیندهای پیوسته، هرچه توالی محصول پیچیده تر باشد، مدیریت انتقال سریع بین گریدهای پلیمری اهمیت بیشتری دارد. برخی از گریدها ممکن است کاملاً به دلیل بازارهایی که مقصد آنها هستند ناسازگار باشند، بنابراین نیاز به جلوگیری از آلودگی متقابل فشار بیشتری را بر سازنده وارد میکند و نیاز به طرحهای انتقال درجه محصول کارآمد را برجسته میکند.

- پایداری راکتور فکر آزاد کردن مقادیر فزاینده انرژی از یک راکتور، امکان چندین حالت ثابت، نوسانات پایدار، رفتار آشفته و خطر فرار راکتور را به ذهن متبادر می کند. برخی از مردم معتقدند این مشکلات فقط دغدغه دانشگاه است، اما به راحتی می تواند منجر به دردسر شود. یک طراحی خوب سیستم واکنش از کارکردن یک راکتور خیلی نزدیک به یک نقطه حدی جلوگیری می کند، برای مثال، جایی که یک اختلال کوچک باعث انحراف سریع از حالت پایدار مورد نظر می شود.

حذف حرارت در راکتور

پلیمرها یک مشکل مشترک با مولکول های کوچک دارند. واکنش های پلیمریزاسیون، که به شدت گرمازا هستند، می توانند مقادیر قابل توجهی انرژی آزاد کنند (6). (به عنوان مثال، پلیمریزاسیون الفین 96 کیلوژول بر مول آزاد می کند؛ در مورد پروپیلن که به 2300 کیلوژول بر کیلوگرم می رسد.) بنابراین حذف این انرژی یک جنبه کلیدی در طراحی راکتور است.

یک کارخانه 100000 تنی در سال برای تولید پلی پروپیلن را در نظر بگیرید. این نیروگاه با سرعت متوسط 7300 کیلوژول در ثانیه انرژی آزاد می کند. بخشی از این انرژی می تواند برای گرم کردن جریان تغذیه مصرف شود، اما بیشتر آن باید با روش های دیگری حذف شود. تصور کنید که 90٪ تبدیل از یک راکتور میکسردار پیوسته (CSTR) با زمان ماند 30 دقیقه و جریان تغذیه حاوی 40٪ پروپیلن انتظار می رود. چنین شرایطی به حجم راکتور تقریباً 25 متر مکعب نیاز دارد . یک راکتور روکش دار با این حجم دارای ناحیه انتقال حرارت در همسایگی 30 متر مربع است . با ضریب انتقال حرارت فرضی 1 کیلوژول بر مترمربع بر ثانیه – درجه سانتیگراد، گرادیان دمایی مورد نیاز بین سیال فرآیند و مایع خنککننده بیش از 243 درجه سانتیگراد است.

ژاکت به عنوان روش اصلی حذف گرما، محدودیت جدی را برای کارخانه پلی پروپیلن ایجاد می کند. این محدودیت اغلب با افزودن یک مبدل حرارتی خارجی اجتناب می شود. چنین پیکربندی احتمالاً رایج ترین آرایشی است که امروزه در تولید پلیمر استفاده می شود.

راکتورهای شیمیایی و پالایشگاهی مورد استفاده در صنعت نفت و پتروشیمی