راکتورهای صنعتی، شیمیایی و پتروشیمی عموماً به دستگاههایی اطلاق میشود که برای انجام واکنشهای شیمیایی در مقیاس صنعتی طراحی شدهاند. این راکتورها معمولاً در صنایع شیمیایی، پتروشیمی، پالایشگاهی و دیگر صنایع مرتبط استفاده میشوند. راکتورهای صنعتی و شیمیایی میتوانند به صورت یک واکنشگاه یا یک سیستم پیوسته عمل کنند. در یک واکنشگاه، واکنش شیمیایی به صورت گسسته و در دستههای زمانی محدود انجام میشود. به عبارت دیگر، مواد واکنشی به راکتور داده میشوند، و پس از انجام واکنش، محصولات از راکتور برداشت میشوند. این فرآیند به صورت مکرر انجام میشود و واکنشگاه برای دورههای واکنش متوالی استفاده میشود.

در مقابل، راکتورهای پیوسته (continuous reactors) یا سیستمهای پیوسته، واکنشها را به صورت مداوم و بیانقطا در طی یک جریان فرآیندی انجام میدهند. در این سیستمها، مواد واکنشی و عوامل دیگر مانند حرارت و فشار به صورت مداوم به راکتور تزریق میشوند و محصولات نهایی نیز به صورت پیوسته برداشت میشوند. این نوع راکتورها برای فرآیندهایی که نیاز به کنترل دقیق پارامترهای فرآیندی و یا تولید مقیاس بزرگتر دارند، مناسب هستند.

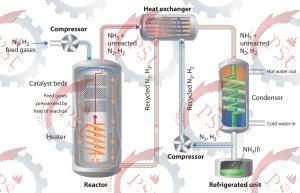

در صنعت پالایشگاهی نیز راکتورها استفاده میشوند. در این حوزه، راکتورها برای انجام واکنشهای شیمیایی بر روی نفت خام و سایر مواد به منظور تولید سوختها، محصولات شیمیایی و محصولات پالایشگاهی استفاده میشوند. این راکتورها ممکن است شامل راکتورهای کاتالیستی، راکتورهای حرارتی و راکتورهای تبدیلی باشند.

راکتورهایی که برای تولید محصولات تجاری استفاده میشوند، معمولاً به عنوان راکتورهای صنعتی یا تولیدی شناخته میشوند. این راکتورها در صنایع مختلفی از جمله شیمیایی، پتروشیمی، دارویی، غذایی و مواد پلیمری استفاده میشوند. نوع راکتورها و شرایط عملکرد آنها بستگی به نوع محصول و فرآیند تولید دارد. در زیر برخی از نوع راکتورهای تجاری معمول را ذکر میکنم:

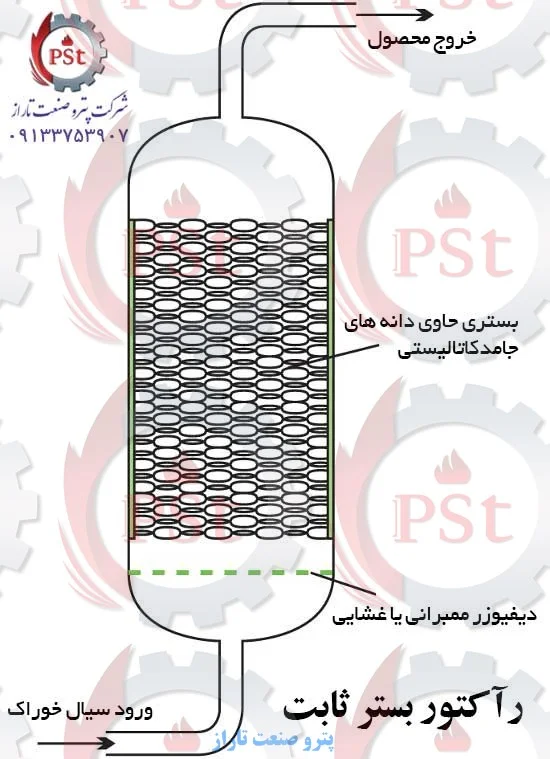

- راکتور بستر ثابت (Fixed-Bed Reactor): در این نوع راکتور، مواد واکنشی به صورت ثابت در داخل یک بستر قرار میگیرند. واکنشها در حضور یک کاتالیست در بستر انجام میشوند. این راکتورها برای تولید محصولات شیمیایی، سوختها، پلیمرها و سایر محصولات صنعتی استفاده میشوند.

- راکتور حلال (Suspended-Bed Reactor): در این نوع راکتور، مواد واکنشی در یک حلال مانند محلول، امولسیون یا سوسپانسیون متحرک هستند. این راکتورها برای واکنشهایی که نیاز به تماس موثر بین مواد واکنشی دارند و همچنین برای تولید مواد شیمیایی و فرآوردههای دارویی استفاده میشوند.

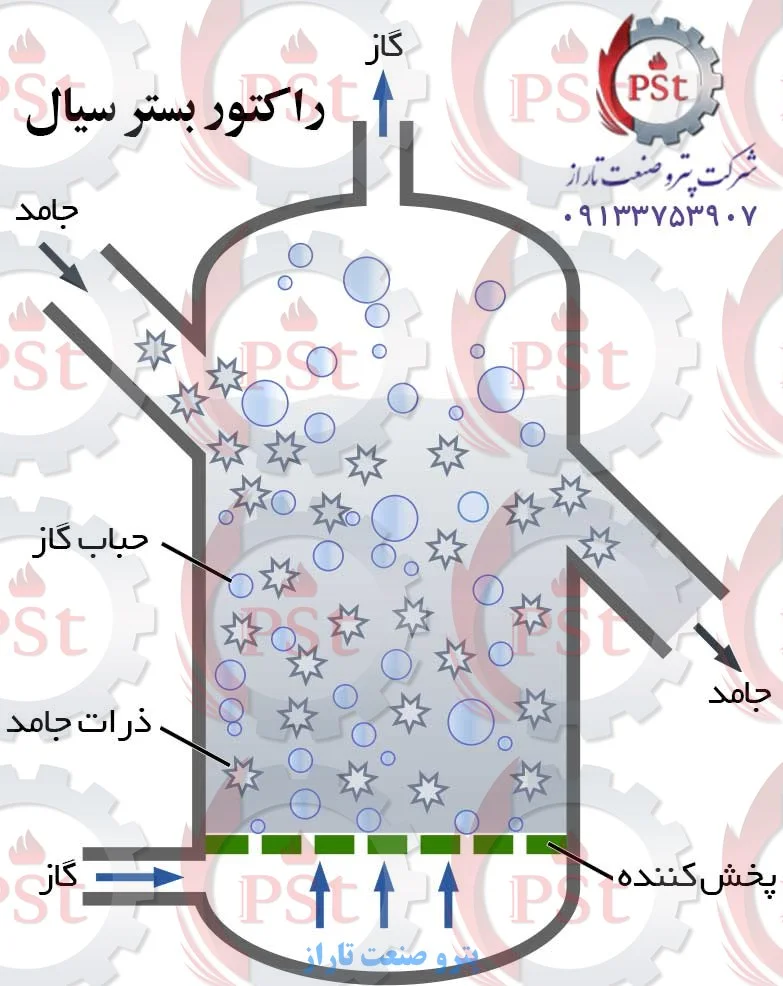

- راکتور ترکیبی (Fluidized-Bed Reactor): در این نوع راکتور، مواد واکنشی در داخل راکتور به صورت یک بستر متحرک مثل یک تخته مایع قرار میگیرند. این بستر با عبور گاز از زیر آن فعال و متحرک میشود. راکتورهای ترکیبی برای واکنشهایی که نیاز به مخلوط کردن مواد واکنشی و تبادل گرما دارند، مانند فرآیندهای کاتالیزوری، استفاده میشوند.

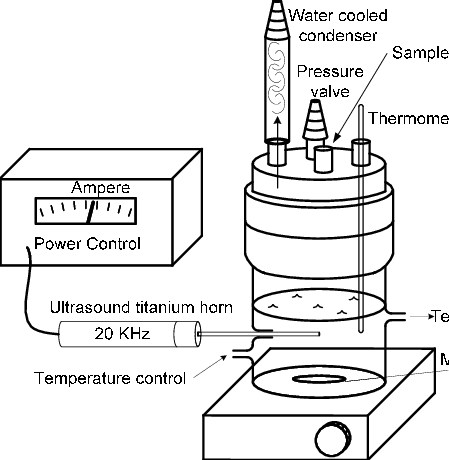

- راکتور همزن دار (Stirred Tank Reactor): این نوع راکتور شامل یک مخزن با قرار دادن مواد واکنشی و سایر عوامل درون آن است. با استفاده از مکانیسم همزنی، مواد واکنشی مخلوط و واکنش انجام میشود. راکتورهای همزن برای تولید مواد شیمیایی، مواد غذایی و محصولات دارویی استفاده میشوند.

- راکتورهای پلیمری: برای تولید پلیمرها و فرآوردههای پلیمری مانند پلاستیکها از راکتورهای پلیمری استفاده میشود. این راکتورها شامل راکتورهای پلیمری پیوسته (continuous polymerization reactors)، راکتورهای تصاعدی (slurry reactors)، راکتورهای بستر ثابت (fixed-bed reactors) و راکتورهای گازی (gas-phase reactors) میشوند.

- راکتورهای بیوشیمیایی: برای تولید محصولات بیولوژیکی مانند آنزیمها، فرمانتاسیونها و داروهای بیوتکنولوژیکی از راکتورهای بیوشیمیایی استفاده میشود. این راکتورها میتوانند شامل راکتورهای سلولی، راکتورهای تخمیر (fermenters) و راکتورهای کشت سلولی (cell culture reactors) باشند.

- راکتورهای پتروشیمی: در صنعت پتروشیمی، راکتورها برای تولید محصولاتی مانند اتیلن، پروپیلن، بنزن، تولوئن و سایر مواد شیمیایی استفاده میشوند. این راکتورها شامل راکتورهای کراکینگ (cracking reactors)، راکتورهای پلیمریزاسیون (polymerization reactors) و راکتورهای تبدیلی میشوند.

در هر صنعت، انتخاب نوع راکتور مناسب بستگی به محصول مورد نظر، خواص شیمیایی و فیزیکی مواد واکنشی، شرایط عملکرد و سایر عوامل دارد. علاوه بر این، مواد واکنشی، کاتالیستها، حرارت و فشار و سایر شرایط عملیاتی نیز باید با دقت مدنظر قرار گیرد.

اجزا و ویژگیهای مشترک در انواع مختلف راکتور

راکتور خود، که شامل محفظهای است که واکنشهای شیمیایی در آن اتفاق میافتد. این محفظه ممکن است از جنس فلزی مقاوم در برابر شیمیایی بودن و دارای ضخامت و سازهی محکمی باشد. برای مخلوط کردن و ترکیب مواد شیمیایی مورد استفاده قرار میگیرد. این سیستم شامل تریکانترها، آگیتاتورها، میکسرها و مخلوطکنندههای مکانیکی است.

برای حفظ دما و کنترل حرارت در راکتور، سیستم خنککننده استفاده میشود. این شامل سیستمهای خنک کننده آب، گاز یا روغن میشود. برای افزایش دما و تامین شرایط حرارتی موردنیاز در راکتور، سیستم گرمایش استفاده میشود. این ممکن است شامل سیستمهای حرارتی الکتریکی، بخار یا روغن باشد. در راکتورهای صنعتی، برای کنترل فشار داخلی راکتور و جلوگیری از نشتی، سیستم فشار استفاده میشود. این شامل مخزنها، لولهها، شیرها و سیستمهای کنترل فشار میشود.

برای کنترل و مانیتورینگ عملکرد راکتور و روند واکنشها، سیستم کنترل و نظارت استفاده میشود. این شامل سنسورها، کنترلرها، صفحات نمایش و سیستمهای اتوماسیون است. برای جداسازی و استخراج محصولات تولیدی در راکتور، سیستم خروجی استفاده میشود. این شامل سیستمهای فیلتراسیون، جداسازی، خشک کن و تقطیر میشود. برای تزریق مواد و محلولهای شیمیایی و تغذیه مواد واکنشدهنده به راکتور، سیستمهای تزریق و تغذیه استفاده میشود. راکتورهای صنعتی برای تولید مواد شیمیایی در مقیاس تجاری استفاده میشوند. در این نوع راکتورها، برخی اجزا و ویژگیهای مشترک عبارتند از:

- راکتور: راکتورهای صنعتی شامل محفظهای است که واکنشهای شیمیایی در آن انجام میشود. این محفظه میتواند از جنس فلزی مقاوم در برابر تاثیرات شیمیایی و فشار باشد و دارای ساختار و طراحی مناسب برای حفظ شرایط واکنش و جریان مواد باشد.

- سیستم تزریق: برای تزریق مواد شیمیایی، محلولها و یا گازها به داخل راکتور استفاده میشود. این سیستم شامل انواع پمپها، لولهها و سیستمهای تزریق مواد میشود.

- سیستم خنککننده: برای کنترل دما در راکتور و جلوگیری از افزایش غیرمطلوب دما، سیستم خنککننده مورد استفاده قرار میگیرد. این سیستم میتواند شامل سیستمهای خنک کننده آب، روغن یا هوا باشد.

- سیستم گرمایش: برای تأمین شرایط حرارتی مناسب در راکتور و افزایش دما به مقدار مورد نیاز واکنشهای شیمیایی، سیستم گرمایش استفاده میشود. این شامل انواع گرماکنها، سیستمهای حرارتی و یا راهاندازی حرارتی میشود.

- سیستم مخلوطکننده: برای مخلوط کردن و ترکیب مواد شیمیایی در راکتور، سیستم مخلوطکننده استفاده میشود. این شامل آگیتاتورها، میکسرها و سیستمهای مکانیکی میشود.

- سیستم کنترل و نظارت: برای کنترل و مانیتورینگ واکنشهای شیمیایی و شرایط عملکرد راکتور، سیستم کنترل و نظارت استفاده میشود. این شامل سنسورها، کنترلرها، صفحات نمایش و سیستمهای اتوماسیون میشود.

- سیستم خروجی: برای جداسازی و استخراج محصولات تولیدی در راکتور، سیستم خروجی استفاده میشود. این شامل سیستمهای فیلتراسیون، جداسازی و تصف