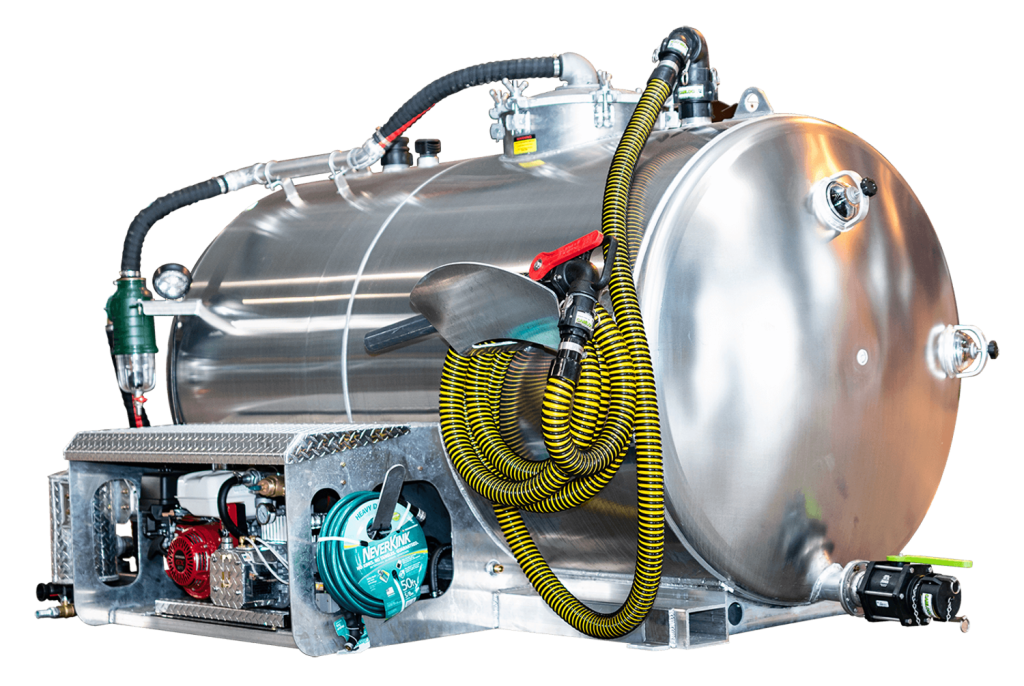

مخزن هوای فشرده یا تانک هوا فشرده یک وسیله است که برای ذخیره و حمل هوا یا گازهای فشرده استفاده میشود. این مخزنها معمولاً از جنس فلزی مانند فولاد ساخته میشوند و قابلیت تحمل فشار بالا را دارا میباشند. شرکت دانش بنیان پترو صنعت تاراز، طراح و سازنده انواع مخازن هوا و گاز فشرده می باشد.

مخازن هوای فشرده در بسیاری از صنایع و کاربردها استفاده میشوند. در صنعت خودروسازی، این مخازن معمولاً برای ذخیره سازی هوای فشرده برای سیستم تعلیق هوا، ترمز هوا، و سیستمهای قدرت هوا مورد استفاده قرار میگیرند. همچنین، در صنایع نفت و گاز، مخازن هوای فشرده ممکن است برای انتقال و ذخیره گازهای فشرده مانند متان یا هیدروژن استفاده شوند. مخازن هوای فشرده معمولاً دارای ویژگیهایی مانند شیرهای اتصال برای اتصال به سیستمهای دیگر، سیستمهای ایمنی مانند ولوهای ایمنی برای کنترل فشار و ایمنی، و ممکن است دارای سیستمهای حسگر و نمایشگر برای نشان دادن فشار و وضعیت هوا باشند.

تانک گاز تحت فشار

تانک گاز تحت فشار یک وسیله است که برای ذخیره و حمل گازها یا مواد فشرده استفاده میشود. این تانکها معمولاً از جنس فلزی مانند فولاد یا آلومینیوم ساخته میشوند و قابلیت تحمل فشار بالا را دارا هستند. تانکهای گاز تحت فشار در بسیاری از صنایع و کاربردها استفاده میشوند. از جمله کاربردهای رایج آنها میتوان به ذخیره و حمل گازهای صنعتی مانند اکسیژن، نیتروژن، آرگون و اتیلن اشاره کرد.

همچنین، در صنایع نفت و گاز، تانکهای گاز تحت فشار برای ذخیره و حمل گازهای طبیعی مانند متان و گازهای مختلف دیگر مورد استفاده قرار میگیرند. تانکهای گاز تحت فشار معمولاً دارای ویژگیهایی مانند شیرهای اتصال برای اتصال به سیستمهای دیگر، سیستمهای ایمنی مانند ولوهای ایمنی برای کنترل فشار و ایمنی، و ممکن است دارای سیستمهای حسگر و نمایشگر برای نشان دادن فشار و وضعیت گاز باشند.

کپسول هوای فشرده

کپسول هوای فشرده یا تانک هوا کوچک فشرده، یک وسیله کوچک و قابل حمل است که برای ذخیره و تأمین هوای فشرده برای کاربردهای مختلف مورد استفاده قرار میگیرد. این کپسولها معمولاً از جنس فلزی مانند آلومینیوم یا فولاد تولید میشوند و دارای ظرفیت محدودی برای ذخیره هوا یا گازهای فشرده هستند.

کپسول هوای فشرده به عنوان یک منبع هوای قابل حمل مورد استفاده قرار میگیرد. یکی از کاربردهای رایج آنها در ورزشهای آبی مانند غواصی است. غواصان از کپسول هوا فشرده برای تأمین هوای تنفسی خود در زیر آب استفاده میکنند. همچنین، کپسول هوای فشرده برای تأمین هوا برای ابزارها و دستگاههای فشار قوی کاربرد دارد. به عنوان مثال، در صنعت پنوماتیک، کپسول هوا فشرده به عنوان منبع انرژی برای ابزارها و ماشینآلات پنوماتیکی استفاده میشود.

کپسول هوای فشرده معمولاً دارای سیستمهای ایمنی مانند ولوهای ایمنی برای کنترل فشار و ایمنی هستند. همچنین، برخی از کپسولهای هوای فشرده دارای رگولاتورها هستند که فشار خروجی را تنظیم میکنند. مهمترین نکته در استفاده از کپسول هوای فشرده این است که باید با دقت و به اصول ایمنی استفاده شود. تحت هیچ شرایطی نباید کپسول هوای فشرده را بیدقت شارژ یا تخلیه کرد و نباید از فشار بیش از حد مجاز آن استفاده کرد، زیرا این موارد میتوانند منجر به خطرات جدی مانند انفجار یا آسیب جسمی شوند.

کاربردهای مخازن گاز

مخازن هوای فشرده، تانکهای گاز تحت فشار و کپسولهای هوا در صنایع مختلف کاربردهای گستردهای دارند.

- مخازن هوای فشرده و تانکهای گاز تحت فشار برای ذخیره و حمل و نقل انواع گازها و محصولات نفتی مانند گاز طبیعی، گازوئیل، بنزین و نفت خام استفاده میشوند.

- در صنایع شیمیایی، این مخازن برای ذخیره و حمل و نقل مواد شیمیایی مورد استفاده قرار میگیرند. مثلاً در ذخیره سازی گازهای شیمیایی مانند آمونیاک، کلر، هیدروژن و اتیلن از این مخازن استفاده میشود.

- در صنایع الکترونیکی، تانکهای گاز تحت فشار برای ذخیره و ارائه گازهای خنک کننده در دستگاهها و سیستمهای الکترونیکی مورد استفاده قرار میگیرند. همچنین، در نیروگاهها نیز از این مخازن برای ذخیره و ارائه گازها و سوختها استفاده میشود.

- در صنعت خودروسازی، مخازن هوای فشرده به عنوان قطعات اصلی در سیستم تزریق سوخت و سیستم تعلیق هوا برای اتومبیلها استفاده میشوند.

- در صنایع دفاعی و هوانوردی، مخازن هوا و تانکهای گاز تحت فشار برای ذخیره و ارائه سوخت جت، هوای فشرده و گازهای مختلف در هواپیماها، موشکها و سیستمهای نظامی استفاده میشوند.

مخازن هوای فشرده و تانکهای گاز تحت فشار در صنایع دیگری نیز نقش مهمی ایفا میکنند، از جمله صنایع غذایی، داروسازی، صنایع آزمایشگاهی و صنایع معدنی.

از چه متریالی ساخته می شوند؟

مخزن هوای فشرده (تانک هوا فشرده)، تانک گاز تحت فشار و کپسول هوای فشرده ممکن است از متریالها و طبق استانداردهای مختلفی ساخته شوند. البته، جنس و استاندارد ساختاری هر یک از این وسایل بستگی به کاربردهای خاص و محدودیتهای فنی دارد. این وسایل معمولاً از فلزاتی مانند فولاد، آلومینیوم و یا آلیاژهای فلزی تولید میشوند.

برای ساخت مخازن هوای فشرده و تانکهای گاز تحت فشار، استانداردها و مقررات مختلفی وجود دارند که به عنوان مثال میتوان به استاندارد ASME BPVC (American Society of Mechanical Engineers Boiler and Pressure Vessel Code) اشاره کرد. این استاندارد شامل مجموعهای از آییننامهها و مقررات فنی برای طراحی، ساخت و آزمون تانکهای فشار قوی است.

همچنین، برای کپسول هوای فشرده استفاده شده در غواصی، استاندارد ISO 11107 (International Organization for Standardization) برای تولید و آزمون کپسولهای هوا مورد استفاده قرار میگیرد.

ساخت با ورق فولاد A516

آلیاژ A516 فولاد یک فولاد کربنی است که معمولاً برای ساخت مخازن تحت فشار در برخی از صنایع استفاده میشود. این آلیاژ دارای خواص مکانیکی مناسبی بوده و معمولاً برای استفاده در دماهای متوسط تا بالا و فشارهای نسبتاً بالا مناسب است.

آیا این آلیاژ برای ساخت مخازن هوای فشرده، تانکهای گاز تحت فشار و کپسولهای هوا مناسب است یا خیر، بستگی به نیازها و محدودیتهای خاص شما دارد. برای تعیین مصرف صحیح فولادها و آلیاژها در ساختارهای تحت فشار، معمولاً باید با استفاده از استانداردها و مقررات فنی مربوطه که برای کاربردهای خاص تعیین شدهاند، اقدام کنید.

به عنوان مثال، استاندارد ASME BPVC (American Society of Mechanical Engineers Boiler and Pressure Vessel Code) که در صنعت تانکهای گاز تحت فشار استفاده میشود، یک سری مشخصات فنی و استانداردهای مربوط به جنسها و مواد سازنده را تعیین میکند. برای استفاده از آلیاژ A516 فولاد در ساخت مخازن تحت فشار، باید با استاندارد مربوطه آشنا شده و اطمینان حاصل کنید که این آلیاژ با مقررات و استانداردهای موردنیاز مطابقت دارد و به عنوان جنس مناسب شناخته میشود.

مهمترین نکته این است که هنگام طراحی و ساخت مخازن تحت فشار، فاکتورهایی مانند فشار کاری، دما، خواص مکانیکی مورد نیاز، استانداردها و مقررات موردنیاز را در نظر بگیرید. همچنین، در صورت نیاز، بهتر است با متخصصان و مهندسان مجرب در زمینه ساخت مخازن تحت فشار مشورت کنید تا بتوانید بهترین جنس را برای نیازهای خاص خود انتخاب کنید.

ساخت با ورق فولاد ST37

آلیاژ ST37 فولاد یک فولاد کربنی است که معمولاً برای ساخت قطعات فلزی باکیفیت کمتر و در برخی از صنایع کمتکنولوژی استفاده میشود. این آلیاژ دارای مقاومت مکانیکی نسبتاً پایینتر و خواص فیزیکی و شیمیایی محدودتری نسبت به آلیاژهای پیشرفتهتر است.

اگر به ساخت مخازن هوای فشرده، تانکهای گاز تحت فشار و کپسولهای هوا اشاره میکنید، استفاده از آلیاژ ST37 فولاد به عنوان جنس ساختاری معمولاً توصیه نمیشود. زیرا برای این نوع وسایل، نیاز به جنسهای با خواص مکانیکی بالا و مقاومت در برابر فشار و شرایط محیطی خاص است.

در عمل، برای ساخت مخازن هوای فشرده و تانکهای گاز تحت فشار از جنسهایی مانند فولاد کربنی با خواص مکانیکی مناسبتر و استحکام بالا مانند ASTM A516 یا فولادهای آلیاژی مانند فولادهای ضدزنگ مورد استفاده قرار میگیرد. این جنسها معمولاً با استفاده از استانداردها و مقررات فنی مناسب برای ساخت مخازن تحت فشار انتخاب میشوند.

به همین دلیل، برای اطمینان از انتخاب جنس مناسب برای ساخت مخازن هوای فشرده و تانکهای گاز تحت فشار، توصیه میشود با متخصصان و مهندسان مجرب در زمینه ساخت مخازن تحت فشار مشورت کنید تا بتوانید بهترین جنس را برای نیازهای خاص خود انتخاب کنید.

جوشکاری و مونتاژ

برای ساخت مخازن هوای فشرده، تانکهای گاز تحت فشار و کپسولهای هوا، معمولاً از روش جوشکاری موردنیاز و استاندارد برای اتصال قطعات فلزی استفاده میشود. انتخاب روش جوشکاری مناسب بستگی به جنس قطعات، نوع و رقم جوش، استانداردها و مقررات معتبر صنعتی و نیازهای خاص سازه دارد.

در صنعت ساخت مخازن تحت فشار و تانکهای گاز، روش جوشکاری معمولی شامل جوشکاری متقاطع، جوشکاری قوس الکتریکی فلز به فلز (Shielded Metal Arc Welding یا SMAW) و جوشکاری MIG/MAG (Metal Inert Gas/Metal Active Gas) میباشد که برای اتصال قطعات فلزی استفاده میشود. این روشها معمولاً در ساخت مخازن و تانکهای فولادی مورد استفاده قرار میگیرند.

همچنین، برای قسمتهای خاصی از مخازن مانند دربها و سرپوشها، ممکن است از روشهای جوشکاری خاص دیگری مانند جوشکاری TIG (Tungsten Inert Gas) استفاده شود. این روش جوشکاری میتواند برای اتصالاتی که نیاز به دقت و زیبایی بیشتر دارند، مناسب باشد.

مهمترین نکته این است که هنگام انتخاب روش جوشکاری، باید استانداردها و مقررات مربوطه را رعایت کنید و از جوشکاران ماهر و مجرب با تجربه در این صنعت استفاده کنید. این افراد میتوانند با توجه به نیازها و شرایط خاص پروژه شما، روش جوشکاری مناسب را تعیین و اجرا کنند.

سایر اجزا و قسمت ها

شیرآلات و اتصالات جانبی مرتبط با مخازن و تانکها شامل چندین قطعه است. شیرآلات برای کنترل جریان ماده درون مخزن استفاده میشوند. شیرآلات میتوانند به صورت دستی (شیر دستی)، الکتریکی (شیر برقی)، پنوماتیک (شیر هوا) یا هیدرولیک (شیر هیدرولیک) عمل کنند. این شیرآلات میتوانند شیرهای کروی، شیرهای گیت، شیرهای آبشاری و غیره باشند.

برای اتصال لولهها به مخزن و ایجاد ارتباط بین قطعات، از اتصالات لولهکشی استفاده میشود. اتصالات لولهکشی میتوانند شامل اتصالات جوشی، اتصالات پیچی، اتصالات فلنجی، اتصالات نیپل و غیره باشند. در برخی موارد، شیرهای برگشتی (Check Valve) برای جلوگیری از برگشت جریان ماده به مخزن و شیرهای تخلیه (Drain Valve) برای خالی کردن مخزن از محتویات آن استفاده میشوند.

در برخی از مخازن و تانکها که نیاز به اتصالات برقی دارند، نازلها و اتصالات برقی مثل کانکتورها و سوکتها برای اتصال و انتقال سیمها و کابلها استفاده میشوند. برای ایجاد اتصالات جامد و بدون نشت در اتصالات مخازن، حلقهها و اتصالات مهر و مومی استفاده میشوند. این اتصالات میتوانند از جنسهای مختلفی مانند لاستیک، سیلیکون و PTFE باشند.

مهم است برای اتصالات جانبی مخازن، قطعاتی را انتخاب کنید که با جنس مخزن، مادهای که درون آن ذخیره میشود و شرایط کاری مطابقت داشته باشند. همچنین، رعایت استانداردها و مقررات مربوطه برای انتخاب و نصب این قطعات بسیار مهم است.

آزمون ها و بازرسی ها

برای مخازن تحت فشار گازهای فشرده، تستها، آزمونها و بازرسیهای مختلفی انجام میشود تا اطمینان حاصل شود که مخزن از لحاظ ایمنی و عملکرد به درستی عمل میکند.

| نام آزمون | توضیح |

| آزمون هیدرواستاتیک | مخزن با مایع (معمولاً آب) پر شده و فشار داخلی آن به حدی افزایش مییابد که بتواند فشار طراحی شده برای مخزن را تحمل کند. این آزمون برای بررسی استحکام و تنگناهای احتمالی در مخزن استفاده میشود. |

| آزمون پنوماتیک | مخزن با گاز فشرده (معمولاً هوا یا نیتروژن) پر میشود و فشار داخلی آن به حداکثر حد مجاز تنظیم شده برای مخزن افزایش مییابد. این آزمون برای بررسی نشتیهای مخزن و عملکرد آن در فشار بالا استفاده میشود. |

| بازرسی بصری | بازرسی بصری میتواند شامل بررسی جوانب داخلی و خارجی مخزن، بررسی جوشها، بررسی ترکها و ضایعات و همچنین بررسی نقاط اتصال و شیرآلات باشد. |

| آزمون فرایندی | از مخزن برای ذخیره و ارائه گازها و مواد مورد استفاده در فرایند استفاده میشود و عملکرد آن در شرایط عادی کاری بررسی میشود. |

| آزمون غیرمخرب | این آزمونها شامل استفاده از روشهای غیرمخرب مانند آزمون فراصوتی، آزمون رادیوگرافی و آزمون تجزیه است |

برای هر مخزن و بر اساس استانداردها و مقررات مربوطه، تستها و آزمونهای خاصی ممکن است نیاز باشد. مهم است که با تولید کننده مخزن و استانداردهای مربوطه مشورت کنید تا تستها و آزمونهای مناسب را برای مخزن خود انتخاب کنید.

پوشش داخلی

یکی از نوعهای گازهایی که نیاز به مخزن تحت فشاری با بدنه داخلی پوشش دارد، گروه گازهای خورنده (Corrosive Gases) است. این گروه شامل گازهایی میشود که میتوانند با فلزات تعامل شیمیایی داشته باشند و باعث خوردگی (کوروژن) و خرابی مخازن فلزی شوند. برخی از گازهای خورنده عبارتند از:

- کلر (Chlorine)

- آمونیاک (Ammonia)

- هیدروژن سولفید (Hydrogen Sulfide)

- فلورید هیدروژن (Hydrogen Fluoride)

- اسید هیدروکلریک (Hydrochloric Acid) و سایر اسیدها

در صورت استفاده از مخازن فلزی برای ذخیره این گازهای خورنده، بدنه داخلی مخزن نیاز به پوششی دارد که فلز را از تعامل مستقیم با گاز جدا سازد و از خوردگی جلوگیری کند. یکی از روشهای معمول برای پوشش دادن بدنه داخلی مخزن، استفاده از پوشش های اپوکسی (Epoxy Coating) است. پوشش اپوکسی یک لایه محافظ بین فلز مخزن و گاز خورنده را فراهم میکند و از خوردگی و خرابی مخزن جلوگیری میکند.

دلایل استفاده از پوشش داخلی در مخازن گاز فشرده فولادی عبارتند از:

- پوشش داخلی مخزن باعث جلوگیری از تعامل مستقیم گاز خورنده با فلز میشود و خوردگی را کاهش میدهد. این امر به عمر مفید مخزن کمک میکند و از خرابی زودرس آن جلوگیری میکند.

- پوشش داخلی میتواند بهبود عملکرد مخزن را تضمین کند، زیرا تراکم و چسبندگی اپوکسی میتواند باعث کاهش نشتیها و افزایش ضریب عملکرد مخزن شود.

- پوشش داخلی میتواند محتوای مخزن را نسبت به تأثیر خوردگی و تغییرات شیمیایی محافظت کند، تا کیفیت گازهای ذخیره شده تحت فشار حفظ شود.