در طراحی و ساخت مخازن تحت فشار، تکنولوژیها و فناوریهای جدیدی معرفی شدهاند که بهبود ایمنی، کارایی و کیفیت این مخازن را بهبود میبخشند. مهم است به یاد داشته باشید که تکنولوژیها و فناوریها در حوزه طراحی و ساخت مخازن تحت فشار همچنان در حال توسعه و پیشرفت هستند. بنابراین، ممکن است در آینده نزدیک تغییرات و بهبودهای جدیدی در این حوزه رخ دهد.

شرکت دانش بنیان پترو صنعت تاراز یکی از شرکت های پیشرو در استفاده از جدیدترین فن آوری های روز دنیا در زمینه طراحی و ساخت مخازن تحت فشار میباشد. با توسعه فناوری سلولهای سوختی هیدروژن، نیاز به ذخیرهسازی ایمن و موثر سوخت هیدروژن افزایش یافته است. مخازن تحت فشاری که با استفاده از مواد مانند کامپوزیتهای مهندسی شده و دارای خاصیت مقاومت در برابر خوردگی و حفظ فشار بالا هستند، برای ذخیره سوخت هیدروژن در ایستگاههای پرشار سوخت هیدروژن استفاده میشوند.

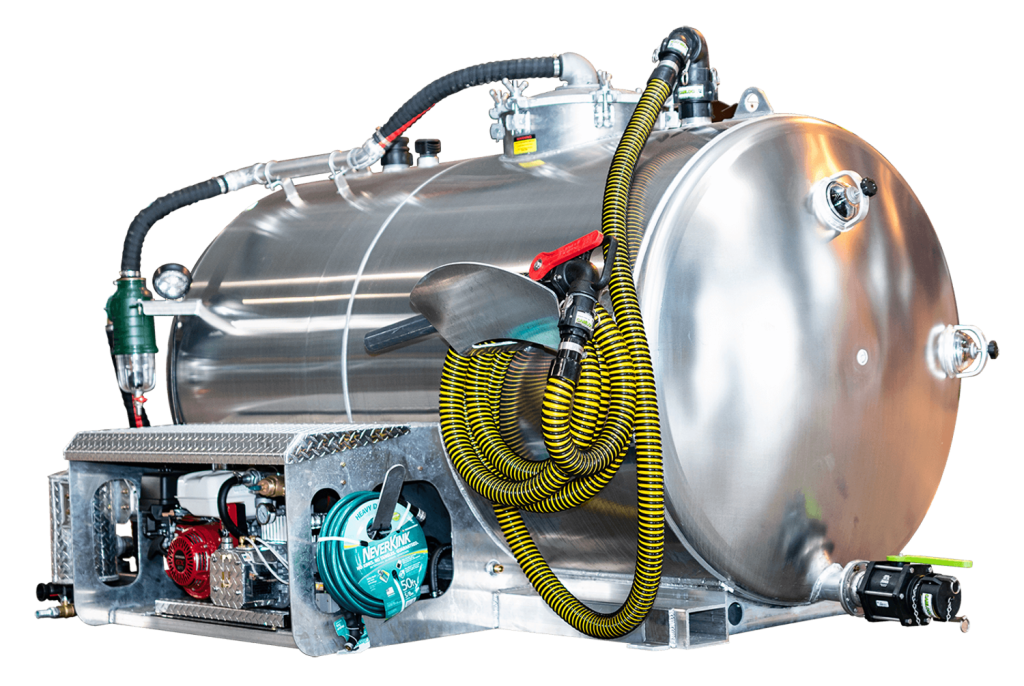

گازهای طبیعی مانند متان به عنوان منبع انرژی پاک و قابل تجدیدپذیر در حال حاضر بسیار مورد استفاده قرار میگیرند. مخازن تحت فشاری که با استفاده از مواد مانند استنلس استیل ساخته شدهاند، برای نگهداری ایمن و کاربردی گازهای طبیعی در ایستگاههای فشار طبیعی و تأمین انرژی برق مورد استفاده قرار میگیرند.

در برخی صنایع، نیاز به ذخیرهسازی گازهای صنعتی مانند اکسیژن، نیتروژن و آرگون وجود دارد. مخازن تحت فشاری که با استفاده از آلیاژهای تیتانیوم ساخته شدهاند، برای ذخیره سازی و تأمین گازهای صنعتی با کیفیت بالا در صنایع فلزی، الکترونیکی و پزشکی استفاده میشوند. در صنایع شیمیایی و پتروشیمی، نیاز به ذخیرهسازی ایمن و دقیق مواد شیمیایی خطرناک وجود دارد. مخازن تحت فشاری که با استفاده از مواد مقاوم در برابر خوردگی و آلیاژهای خاص ساخته شدهاند، برای نگهداری مواد شیمیایی خطرناک مانند اسیدها، قلیاها و حلالهای آلی استفاده میشوند.

با رشد استفاده از انرژیهای تجدیدپذیر مانند باتریهای لیتیومی، نیاز به ذخیره سازی انرژی الکتریکی در مقیاس بزرگ افزایش یافته است. مخازن تحت فشاری که با استفاده از تکنولوژی باتریهای جامد و مواد مانند گرافن ساخته شدهاند، برای ذخیره سازی ایمن و با قابلیت بازیابی بالا در سیستمهای ذخیره سازی انرژی استفاده میشوند.

در برخی مناطق با کمبود آب، نیاز به ذخیره سازی آب در مقیاس بزرگ وجود دارد. مخازن تحت فشاری که با استفاده از مواد مانند بتن مسلح و ممبرانهای ضد نشت ساخته شدهاند، برای ذخیره سازی آب شرب، آب آشامیدنی و آب سیستمهای آتشنشانی استفاده میشوند. در صنعت هوا و فضا، نیاز به ذخیره سازی سوخت هواپیماها و مواد مختلف در شرایط سخت و حرارت بالا وجود دارد. مخازن تحت فشاری که با استفاده از مواد مقاوم در برابر دما و فشار و با رعایت استانداردهای ایمنی ساخته شدهاند، برای ذخیره سازی سوخت هواپیماها، مواد محرقه و گازهای پرتودهنده در فضاپیماها و ماهوارهها مورد استفاده قرار میگیرند.

تحلیل رایانهای و شبیهسازی

استفاده از نرمافزارهای تحلیل رایانهای و شبیهسازی، امکان بررسی دقیق تراکم و توزیع استرس در ساختار مخازن را فراهم میکند. این فناوریها به طراحان کمک میکنند تا در مراحل طراحی اولیه بهبودهای مورد نیاز را تشخیص داده و از خطاهای احتمالی جلوگیری کنند. تحلیل رایانهای و شبیهسازی، از ابزارهای قدرتمندی است که در طراحی و ساخت مخازن تحت فشار بکار میرود. این فناوری به مهندسان و طراحان امکان میدهد تا با استفاده از نرمافزارهای مدلسازی سهبعدی و رایانهای، ساختار و رفتار مخازن را به طور دقیق پیشبینی و تحلیل کنند. در زمینه ساخت مخازن تحت فشار، تحلیل رایانهای و شبیهسازی به صورت زیر میتواند مورد استفاده قرار گیرد:

- تحلیل تنش و توزیع استرس: با استفاده از نرمافزارهای تحلیل رایانهای، میتوان تنشها و توزیع استرس در ساختار مخزن تحت فشار را مدلسازی و تحلیل کرد. این تحلیلها به طراحان کمک میکنند تا مشکلات پتانسیل در ساختار را شناسایی کنند و بهینهسازیهای لازم را اعمال کنند. به علاوه، تحلیل رایانهای میتواند در تعیین ضخامت مناسب برای قطعات مختلف مخزن، ارزیابی اتصالات و انتخاب مواد مناسب نیز مفید باشد.

- تحلیل استحکام و سختی: با استفاده از تحلیل رایانهای، میتوان تحلیلهای استحکامی مانند تحلیل خمشی، تحلیل کششی و تحلیل پوستهای را بر روی ساختار مخازن انجام داد. این تحلیلها به مهندسان کمک میکنند تا از طراحی صحیح و مطابق با استانداردهای استحکامی مطمئن شوند و از وقوع شکست یا خستگی در ساختار جلوگیری کنند.

- تحلیل جریان سیالات: با استفاده از شبیهسازی جریان سیالات، میتوان جریان محتوا در داخل مخزن را مدل کرده و خصوصیات آن را تحلیل کرد. این تحلیلها به طراحان کمک میکنند تا عواملی مانند دبی و سرعت جریان را بهینه کنند و از نقاط ضعف در جریان سیال جلوگیری کنند. همچنین، میتوان با استفاده از این تحلیلها اثرات جریان سیال بر ساختار مخزن و اتصالات را بررسی کرد و بهبودهای لازم را اعمال کرد.

- طراحی بهینهی مخازن: با استفاده از تحلیل رایانهای و شبیهسازی، میتوان طراحی مخازن تحت فشار را بهبود بخشید. با مدلسازی و تحلیل مخزن در شرایط مختلف، میتوان بهینهسازی عواملی مانند شکل و ابعاد مخزن، مواد ساختاری، اتصالات و سیستمهای پشتیبانی را انجام داد. این به مهندسان کمک میکند تا مخازنی با کارایی بیشتر، عمر طولانیتر و ایمنی بالاتر طراحی کنند.

- ارزیابی عملکرد در شرایط استفاده: با استفاده از شبیهسازی و تحلیل رایانهای، میتوان عملکرد مخازن تحت فشار را در شرایط واقعیتر مدل کرد. با اعمال شرایط مختلف مانند فشارها، دماها و بارهای دینامیکی، میتوان عملکرد مخازن را در سناریوهای مختلف ارزیابی کرد و نقاط ضعف را شناسایی کرد. این ارزیابیها به مهندسان کمک میکند تا بهبودهای لازم را در ساختار مخازن اعمال کنند و از وقوع حوادث و خسارات جلوگیری کنند.

با استفاده از تحلیل رایانهای و شبیهسازی، میتوان به طور دقیق و صرفهجویانهتری طراحی، بهینهسازی و ارزیابی مخازن تحت فشار را انجام داد. این روشها به کاهش هزینهها، زمان و مشکلات مرتبط با آزمایشهای فیزیکی کمک میکنند و بهبودهای قابل توجهی در عملکرد و ایمنی مخازن ایجاد میکنند.

استفاده از مواد پیشرفته

مواد پیشرفته مانند فولادهای با خواص مکانیکی بالا (مانند فولادهای ضد خوردگی)، آلیاژهای تیتانیوم و آلومینیوم، مواد کامپوزیتی و مواد ضد سایش و ضد خوردگی، در ساخت مخازن تحت فشار استفاده میشوند. این مواد باعث افزایش مقاومت ساختاری و کاهش وزن مخازن میشوند. استفاده از مواد پیشرفته در ساخت مخازن تحت فشار امکانات و فواید بسیاری را به همراه دارد. مزایای استفاده از این مواد در ساخت مخازن تحت فشار عبارتند از:

- مقاومت بالا در برابر فشار: مواد پیشرفته مانند فولادهای پیشرفته، آلیاژهای تیتانیوم و فیبرهای کامپوزیتی میتوانند مقاومت بسیار بالایی در برابر فشار را ارائه دهند. این مواد معمولاً دارای خصوصیات مکانیکی برتری هستند که امکان تحمل فشارهای بالا را فراهم میکنند.

- کاهش وزن: مصرف مواد پیشرفته میتواند منجر به کاهش وزن مخازن تحت فشار شود. برای مثال، استفاده از فیبرهای کامپوزیتی باعث کاهش وزن ساختار و در نتیجه صرفهجویی در هزینه حمل و نقل و نیز سهولت در نصب و نگهداری میشود.

- مقاومت در برابر خوردگی و زنگزدگی: برخی از مواد پیشرفته مانند آلیاژهای استنلس استیل و آلیاژهای تیتانیوم دارای مقاومت بالا در برابر خوردگی و زنگزدگی هستند. این خاصیت میتواند عمر مفید مخازن را افزایش داده و نیاز به تعمیر و نگهداری مکرر را کاهش دهد.

- خاصیت ضدانفجار: برخی از مواد پیشرفته مانند فیبرهای کامپوزیتی شامل خاصیت ضدانفجار هستند. این خاصیت میتواند در صورت بروز حوادث ناگوار مانند انفجار، جان افراد و زیان جانبی را کاهش دهد.

- عایقهای حرارتی پیشرفته: استفاده از عایقهای حرارتی پیشرفته میتواند در کاهش انتقال حرارت و حفظ دمای مطلوب در داخل مخزن تحت فشار مؤثر باشد. این خاصیت میتواند در مواردی که نیاز به حفظ دمای خاصی در داخل مخزن وجود دارد، مورد استفاده قرار گیرد.

- قابلیت شکلدهی و انعطافپذیری: برخی از مواد پیشرفته مانند فیبرهای کامپوزیتی قابلیت شکلدهی و انعطافپذیری بالایی دارند. این ویژگی میتواند برای طرتکمیل پاسخ قبلی:

- قابلیت شکلدهی و انعطافپذیری: برخی از مواد پیشرفته مانند فیبرهای کامپوزیتی قابلیت شکلدهی و انعطافپذیری بالایی دارند. این ویژگی میتواند برای طراحی مخازن با شکلها و ابعاد متنوع و سفارشی مورد استفاده قرار بگیرد.

- مقاومت در برابر شرایط محیطی خاص: برخی از مواد پیشرفته در برابر شرایط محیطی خاص نظیر دمای بسیار بالا یا پایین، تغییرات فشار، تماس با مواد شیمیایی خورنده و غیره مقاومت بیشتری دارند. این خاصیتها میتوانند در برخی صنایع و برنامههای خاص مورد استفاده قرار گیرند.

استفاده از مواد پیشرفته در ساخت مخازن تحت فشار میتواند بهبود عملکرد، ایمنی و پایداری این مخازن را به همراه داشته باشد. هرچند، در هر مورد خاص، نوع مادهی پیشرفته مورد استفاده باید با توجه به نیازهای خاص و شرایط کاربردی مشخص شود.

روشهای جوشکاری پیشرفته

روشهای جوشکاری پیشرفته مانند جوشکاری توسط لیزر، جوشکاری اصطکاکی، جوشکاری اینورتری و جوشکاری الکترونیکی، بهبود قابلیت جوشکاری و اتصالات بین قطعات مخازن را فراهم میکنند. این روشها معمولاً باعث کاهش تنشها و خستگی مواد جوشکاری شده و ایجاد اتصالات محکمتر و دقیقتر میشوند. روشهای مدرن جوشکاری پیشرفته در ساخت مخازن تحت فشار از تکنولوژیهای پیشرفته و روشهای جدید جوشکاری بهره میبرند. این روشها بهبودهای قابل توجهی در کیفیت جوشکاری، مقاومت ساختاری و عملکرد مخازن تحت فشار به ارمغان آوردهاند. در زیر به برخی از روشهای مدرن جوشکاری پیشرفته در ساخت مخازن تحت فشار اشاره میکنیم:

- جوشکاری الکتریکی مقاومتی (Resistance Welding): در این روش، قطعات مخازن تحت فشار با استفاده از جریان الکتریکی و فشار مکانیکی به هم جوش داده میشوند. این روش بسیار سریع است و نیاز به استفاده از ماده جوش ندارد. جوشکاری الکتریکی مقاومتی به طور گسترده ای در صنایع خودروسازی و صنعت برودت کنندهها استفاده میشود.

- جوشکاری الکتریکی قوسی (Arc Welding): در این روش، همانند جوشکاری قوس الکتریکی (Electric Arc Welding)، قوس الکتریکی بین قطبهای الکترود و قطعه کار برقرار میشود. این روش برای جوشکاری مخازن تحت فشار با ضخامت بالا و جوشکاری فلزات آلیاژی استفاده میشود. جوشکاری با استفاده از قوس الکتریکی دارای کارایی و قابلیت کنترل بالاست.

- جوشکاری با لیزر (Laser Welding): جوشکاری با لیزر یکی از روشهای مدرن و پیشرفته در ساخت مخازن تحت فشار است. در این روش، نور لیزر بر روی قطعات مورد نظر تمرکز شده و باعث انجام فرایند جوشکاری میشود. جوشکاری با لیزر دارای ویژگیهایی مانند دقت بالا، عمق کمتر حفره جوش و کنترل حرارتی بهتر است.

- جوشکاری الکترون بمبارانی (Electron Beam Welding): در این روش، پرتو الکترونی توسط یک تابشکار الکترونی به قطعات مخازن تحت فشار تأمین میشود. پرتو الکترونی باعث انجام جوشکاری در نقاط خاصی از قطعات میشود. این روش دقت بالا، عمق کمتر حفره جوش و سرعت بالا را در انجام جوشکاری فراهم میکند.

- جوشکاری اصطکاکی (Friction Welding): در جوشکاری اصطکاکی، دو قطعه فلزی با استفاده از اصطکاک و فشار به هم متصل میشوند. این روش برای جوشکاری مخازن تحت فشار با قطر و ضخامت بزرگ استفاده میشود. جوشکاری اصطکاکی معمولاً در صنایع هوافضا، صنعت خودروسازی و صنایع ساختمانی مورد استفاده قرار میگیرد.

- جوشکاری اولتراسونیک (Ultrasonic Welding): در این روش، امواج فراصوتی بر روی قطعات مخازن تحت فشار تولید میشوند و باعث ایجاد اصطکاک و اتصال قطعات میشوند. جوشکاری اولتراسونیک برای جوشکاری قطعات کوچک و حساس با دقت بالا استفاده میشود.

- جوشکاری پلاسما (Plasma Welding): در این روش، یک قوس پلاسما بین الکترود و قطعه کار برقرار میشود. قوس پلاسما باعث ذوب شدن فلزات و ایجاد جوش میشود. جوشکاری پلاسما دارای نفوذ پذیری بالا، سرعت بالا و کنترل حرارتی دقیق است.

این روشهای مدرن جوشکاری پیشرفته در ساخت مخازن تحت فشار، امکانات بهبود یافته در کیفیت جوشکاری، دقت، سرعت و کنترل فرایند را فراهم میکنند و بهبود قابل توجهی در عملکرد و مقاومت سازههای مخازن تحت فشار به ارمغان میآورند.

سیستمهای مانیتورینگ و نظارت

استفاده از سیستمهای مانیتورینگ و نظارت پیشرفته مانند سنسورها، دستگاههای نظارت بر فشار و دما، سیستمهای هوشمند و اتوماسیون، امکان نظارت و کنترل دقیق بر عملکرد و شرایط مخازن تحت فشار را فراهم میکند. این سیستمها به طراحان و نگهدارندگان این امکان را میدهند تا بهطور دقیقتر در مورد وضعیت مخازن و هرگونه نقص یا خطر احتمالی آنها مطلع شوند. سیستمهای مانیتورینگ و نظارت برای مخازن تحت فشار، وظایف مهمی را انجام میدهند تا از عملکرد صحیح و ایمنی مخزن اطمینان حاصل شود. این سیستمها شامل تجهیزات و سنسورهای مختلفی هستند که اطلاعات مربوط به فشار، دما، سطح مایع، جریان، وضعیت دربها و سایر پارامترهای مهم را اندازهگیری و نظارت میکنند. در زیر توضیحاتی درباره وظایف اصلی سیستمهای مانیتورینگ و نظارت بر مخازن تحت فشار آورده شده است:

- اندازهگیری و نظارت بر فشار: سنسورها و تجهیزات مختلف در سیستم مانیتورینگ نصب میشوند تا فشار داخل مخزن را به صورت مداوم اندازهگیری و نظارت کنند. اگر فشار بیش از حد مجاز یا پایینتر از حد نیاز برود، سیستم هشدار میدهد و اقدامات لازم برای تنظیم فشار صورت میگیرد.

- اندازهگیری و نظارت بر دما: سیستم مانیتورینگ و نظارت بر دما از طریق سنسورها و تجهیزات مختلفی انجام میشود. این سنسورها دما را در نقاط مختلفی از مخزن اندازهگیری میکنند تا از افزایش یا کاهش ناگهانی دما اطلاع داده شود. این اندازهگیریها به کنترل دمای مخزن و جلوگیری از خطراتی مانند ذوب شدن مواد یا خطرات انفجاری کمک میکند.

- اندازهگیری و نظارت بر سطح مایع: سیستم مانیتورینگ و نظارت بر سطح مایع در مخزن به کمک سنسورها و تجهیزات مربوطه، سطح مایع داخل مخزن را اندازهگیری و نظارت میکند. این اطلاعات به عنوان راهنمایی برای کنترل سطح مایع و جلوگیری از سرریز شدن یا کاهش ناگهانی سطح مایع در مخزن استفاده میشود.

- نظارت بر جریان: سیستمهای مانیتورینگ و نظارت بر جریان، جریان مایع و گازها درون و خارج از مخزن را اندازهگیری و نظارت میکنند. این اطلاعات به کنترل جریان و اطمینان حاصل از عملکرد صحیح مایعات و گازها در مخزن کمک میکند و هشدارهای لازم را در صورت وقوع هرگونه ناهنجاری ارسال میکند.

- نظارت بر وضعیت دربها و سیستمهای ایمنی: سیستمهای مانیتورینگ و نظارت بر مخازن تحت فشار مانیتورینگی بر روی وضعیت دربها، بسترها، و سیستمهای ایمنی دارند. این سیستمها مطمئن میشوند که دربها به درستی بسته شدهاند، هیچ نشتی در سیستم وجود ندارد و سایر اجزای ایمنی همچون سیستمهای خنککننده و آتشنشانی به درستی عمل میکنند.

- ضبط و ذخیرهسازی دادهها: سیستمهای مانیتورینگ و نظارت بر مخازن تحت فشار قادر به ضبط و ذخیرهسازی دادههای حاصل از اندازهگیریها و نظارتها هستند. این دادهها برای تحلیل عملکرد مخزن، شناسایی مشکلات و پیشگیری از وقوع حوادث مهم استفاده میشوند.

به طور کلی، سیستمهای مانیتورینگ و نظارت بر مخازن تحت فشار برای اطمینان حاصل کردن از عملکرد صحیح، ایمنی و پایداری مخازن استفاده میشوند. این سیستمها به صورت مداوم اطلاعات مربوط به فشار، دما، سطح مایع، جریان و سایر پارامترهای مهم را ارزیابی میکنند و در صورت وقوع هرگونه ناهنجاری یا خطر، هشدار میدهند تا اقدامات لازم برای رفع مشکلات انجام شود.

طراحی بهینه ساختار

استفاده از روشهای بهینهسازی ساختاری مانند طراحی توپولوژیک، طراحی تحلیلی و بهینهسازی مصالح، امکان بهبود کارایی و استحکام مخازن تحت فشار را فراهم میکند. این روشها به طراحان کمک میکنند تا ساختارهایی با وزن کمتر، استحکام بیشتر و عمر طولانیتر را طراحی و ساخته شوند. طراحی بهینه ساختار یک مخزن تحت فشار در واقع وابسته به نیازها و شرایط خاص شما است. با این حال، در زیر چند راهنمای کلی برای طراحی بهینه ساختار مخزن تحت فشار آورده شده است:

- انتخاب مواد مناسب: برای ساختار مخزن تحت فشار، انتخاب مواد مقاوم و مناسب بسیار مهم است. این مواد باید توانایی مقابله با فشار و دمای بالا را داشته باشند. معمولاً فولادهای مقاوم در برابر فشار مورد استفاده قرار میگیرند. همچنین، مهندسان باید در انتخاب مواد، استانداردها و مقررات مربوطه را رعایت کنند.

- تحلیل مهندسی دقیق: قبل از طراحی و ساختاردهی مخزن تحت فشار، تحلیل مهندسی دقیقی باید انجام شود. این تحلیل شامل محاسبات فشار دیواره، استحکام ساختاری، مقاومت در برابر لرزهای، اثرات حرارتی و سایر عوامل مرتبط است. این تحلیلها، با توجه به استانداردها و دستورالعملهای مربوطه، باید به طور جامع انجام شوند.

- اندازهگیری دقیق: برای طراحی بهینه مخزن تحت فشار، اندازهگیری دقیق از عوامل مختلف مانند فشار، دما، جریان و سطح مایع بسیار مهم است. این اطلاعات به مهندسان کمک میکنند تا ابعاد، ضخامت دیوارهها، و مشخصات فنی دیگر مخزن را به درستی تعیین کنند.

- استفاده از تکنولوژی و تجهیزات مدرن: برای بهینهسازی طراحی مخزن تحت فشار، استفاده از تکنولوژی و تجهیزات مدرن بسیار مهم است. سیستمهای مانیتورینگ و کنترل هوشمند، سنسورها و تجهیزات پیشرفته، و سیستمهای ایمنی مدرن میتوانند به افزایش کارایی و امنیت مخزن کمک کنند.

- در نظر گرفتن عوامل ایمنی: طراحی مخزن تحت فشار باید به طور کامل عوامل ایمنی را در نظر بگیرد. این شامل مواردی مانند سیستمهای خنککننده، سیستمهای آتشنشانی، سیستمهای خاموشی اضطراری و دیموارد دیگر ایمنی است. همچنین، باید برنامههای منظم برای بازرسی، نگهداری و تعمیرات دورهای مخزن را در نظر بگیرید.

- بهینهسازی هیدرولیکی: در طراحی مخزن تحت فشار، بهینهسازی هیدرولیکی برای حداکثر استفاده از فضای داخلی و بهبود عملکرد سیستم بسیار مهم است. این شامل انتخاب و طراحی صحیح اتصالات، لولهکشی، و سیستمهای تخلیه و تهویه است.

- رعایت مقررات و استانداردها: در طراحی و ساختاردهی مخزن تحت فشار، باید مقررات و استانداردهای مربوطه را رعایت کنید. به عنوان مثال، استانداردهای ASME (American Society of Mechanical Engineers) در طراحی و ساختاردهی مخازن تحت فشار بسیار حائز اهمیت هستند.

- شبیهسازی و آزمایش: قبل از ساختاردهی نهایی مخزن، میتوانید از شبیهسازیها و آزمایشهای مدلسازی استفاده کنید. این کار به شما کمک میکند تا عملکرد سیستم را مورد ارزیابی قرار داده و نقاط ضعف و بهبودهای ممکن را شناسایی کنید.

- مدیریت ریسک: همواره باید ریسکهای مرتبط با مخزن تحت فشار را مدیریت کنید. این شامل شناسایی و ارزیابی ریسکهای مختلف، اتخاذ تدابیر پیشگیرانه و برنامهریزی برای مواجهه با حوادث احتمالی است.

در طراحی بهینه ساختار یک مخزن تحت فشار، همواره توصیه میشود با مهندسان و کارشناسان مجرب شرکت دانش بنیان پترو صنعت تاراز مشورت کنید تا بهترین راهکارها و روشها را برای نیازهای خاص شما در نظر بگیرید.