بازیافت روغن موتور به معنای جمعآوری، پالایش و استفاده مجدد از روغن موتور است که از موتورهای خودروها، ماشینآلات صنعتی و سایر منابع استخراج میشود. این فرآیند به جای دورریختن روغن موتور استفاده شده، امکان استفاده مجدد از آن را فراهم میکند. بازیافت روغن موتور دارای چندین مرحله است. در ابتدا، روغن موتور استفاده شده جمعآوری میشود. سپس این روغن به یک واحد پالایش میرود که به وسیلهٔ فرآیندهای شیمیایی و فیزیکی، از آلایندهها و ذرات آلوده جدا میشود. در این مرحله، روغن موتور تصفیه و بازیابی میشود تا خواص کیفیتی مناسبی داشته باشد.

روغن موتور پالایش شده سپس میتواند در برخی صنایع دیگر مورد استفاده قرار گیرد. به طور معمول، روغن موتور قابل بازیافت در صنعتهایی مانند تولید آسفالت، تولید کاغذ، تولید قطعات خودرو و تولید محصولات گرمایشی استفاده میشود. بازیافت روغن موتور مزایای زیادی دارد. از جمله مزایا میتوان به کاهش مصرف منابع طبیعی مانند نفت خام، کاهش آلودگی زیستمحیطی به دلیل جلوگیری از دورریختن روغن موتور استفاده شده و کاهش هزینههای تولید محصولات جدید اشاره کرد. همچنین، بازیافت روغن موتور میتواند به کاهش انتشار گازهای گلخانهای و آلایندههای هوا کمک کند.

بازیافت روغن موتور و بلندینگ روغن سوخته دو عبارتی هستند که به طور معمول به یکدیگر اشاره میکنند و هر دو به معنای جمعآوری و بازیافت روغن موتور استفاده شده هستند. اصطلاح “بلندینگ روغن سوخته” بیشتر در برخی مناطق و کشورها استفاده میشود، در حالی که “بازیافت روغن موتور” عبارتی که در جهان به طور گستردهتر استفاده میشود.

هدف اصلی از بازیافت روغن موتور یا بلندینگ روغن سوخته، جمعآوری روغن موتور استفاده شده و پالایش آن به گونهای که بتواند مجدداً در ماشینآلات و خودروها استفاده شود. این فرآیند شامل تصفیه، تمیز کردن و حذف آلایندهها و ذرات آلوده از روغن موتور استفاده شده است. پس از پالایش، روغن موتور قابل استفاده مجدد و با کیفیت مناسب برای استفاده در ماشینآلات دیگر میشود.

مراحل فرایند

دما و فشار تقطیر در مراحل بازیافت روغن موتور سوخته بستگی به نوع فرآیند و تکنولوژی استفاده شده دارد. در مرحله تصفیه، جداسازی باید در دما و فشار معمولاً در محدوده دمای اتاق (حدود 20-30 درجه سانتیگراد) و فشار جو (حوالی 1 اتمسفر) انجام شود. برای حذف آلاینده های آبی دما ممکن است تا 70-80 درجه سانتیگراد و فشار حدود 2-3 اتمسفر افزایش یابد.

دمای برج تقطیر در محدوده 150-300 درجه سانتیگراد و فشار حدود 1-5 اتمسفر است. دما و فشار در این برج به تدریج افزایش مییابند تا روغن به بخار تبدیل شود و اجزای مختلف آن جدا شوند. در نهایت برای تصفیه فیزیکی، دما و فشار معمولاً در محدوده دمای اتاق (حدود 20-30 درجه سانتیگراد) و فشار جو (حوالی 1 اتمسفر) قرار دارد. از فیلتراسیون و جداامعات دیگری برای حذف آلایندههای معلق استفاده میشود.

در مرحله تصفیه شیمیایی، دما و فشار ممکن است متغیر باشد و به تناسب با نوع فرآیند شیمیایی استفاده شده تنظیم میشود و در صورت استفاده از فرآیندهای بیولوژیکی، دما و فشار به تناسب با شرایط مناسب جهت فعالیت باکتریها و میکروارگانیسمها تنظیم میشود. فرآیند بازیافت روغن موتور سوخته معمولاً شامل مراحل زیر است:

- روغن موتور سوخته از منابع مختلف مانند خودروهای قدیمی، کارگاههای خودروسازی، تعمیرگاهها و مراکز بازیافت جمعآوری میشود. این روغنها باید به طور جداگانه جمعآوری شده و در مخازن یا تانکهای مناسب ذخیره شوند.

- روغن جمعآوری شده تحت فرآیندهایی مانند فیلتراسیون و جداسازی از ذرات بزرگتر تصفیه میشود. این مرحله به منظور حذف آلودگیهای گرد و غبار، ذرات فلزی و آلایندههای دیگر است.

- روغن تصفیه شده به برج تقطیر منتقل میشود. در برج تقطیر، با استفاده از اصول تقطیر، روغن به بخار تبدیل میشود و اجزای مختلف آن (مانند روغن پایه، روغنهای سبک و سنگین) جدا میشوند. این مرحله به منظور جداسازی اجزای مختلف و بهبود کیفیت روغن است.

- بعد از تقطیر، بخارات حاصل به کندانسور منتقل میشوند. در اینجا، بخارات خنک شده و به حالت مایع تبدیل میشوند. این مایع شامل روغنهای پالایش شده است که قابل استفاده مجدد هستند.

- روغن پالایش شده از کندانسور به سیستم تصفیه نهایی منتقل میشود. در این سیستم، با استفاده از فیلترها، جداکنندهها و روشهای تصفیه دیگر، آلایندههای باقیمانده مانند ذرات معلق و مواد آلی حذف میشوند. این مرحله به منظور بهبود کیفیت و خلوص روغن است.

- پس از تصفیه نهایی، روغن پالایش شده برای بستهبندی آماده میشود. این بستهبندی ممکن است شامل بطریها، ظروف کوچک، بشکهها و یا مخازن بزرگ باشد. روغن پالایش شده پس از بستهبندی برای استفاده مجدد یا فروش به بازار منتتریق میشود.

به طور کلی، پارامترهای مهم در ترتیب و مراحل بازیافت روغن موتور عبارتند از:

- روغن موتور سوخته باید از نوع قابل بازیافت باشد و نیاز به تصفیه و بازیافت داشته باشد. همچنین، کیفیت روغن موتور سوخته نیز تأثیر بزرگی بر فرآیند بازیافت و کیفیت نهایی روغن دارد.

- روغن موتور سوخته باید از آلودگیهای خارجی مانند گرد و غبار، ذرات فلزی و مواد آلی آلوده نباشد. آلودگیهای ذراتی بزرگتر ممکن است به وسیله تصفیه اولیه جداسازی شوند، اما آلودگیهای ریزتر نیاز به مراحل تصفیه دقیقتر دارند.

- استفاده از تکنولوژیهای پیشرفته و تجهیزات مناسب در مراحل تصفیه و بازیافت روغن موتور سوخته بسیار مهم است. این تجهیزات میتوانند شامل فیلترها، جداکنندهها، برجهای تقطیر و سیستمهای تصفیه نهایی باشند.

- در برخی موارد، ممکن است نیاز به استفاده از مواد شیمیایی تصفیه کننده مانند مواد جذبکننده و مواد نشاندهندهها (به عنوان مثال، مواد آلی) باشد. این مواد میتوانند بهبود کیفیت تصفیه را فراهم کنند.

- در هر مرحله از فرآیند بازیافت، کنترل کیفیت صورت میگیرد. این شامل آزمایشهای فیزیکی و شیمیایی بر روی نمونههای روغن است که به منظور اطمینان از کیفیت و خلوص روغن نهایی و تطابق با استانداردهای مربوطه استفاده میشود.

تجهیزات مورد نیاز

برای راهاندازی یک کارگاه بازیافت روغن موتور، نیاز به تجهیزات و دستگاههای مختلفی دارید. در زیر لیستی از تجهیزات و دستگاههایی که معمولاً در یک کارگاه بازیافت روغن موتور استفاده میشود، آورده شده است:

- مخازن ذخیره: برای ذخیره روغن موتور سوخته و روغن پالایش شده نیاز به تانکهایی با ظرفیت مناسب دارید. تانکها باید از جنس مناسب و با قابلیت مقاومت در برابر تاثیرات شیمیایی روغن و فشارهای مختلف باشند.

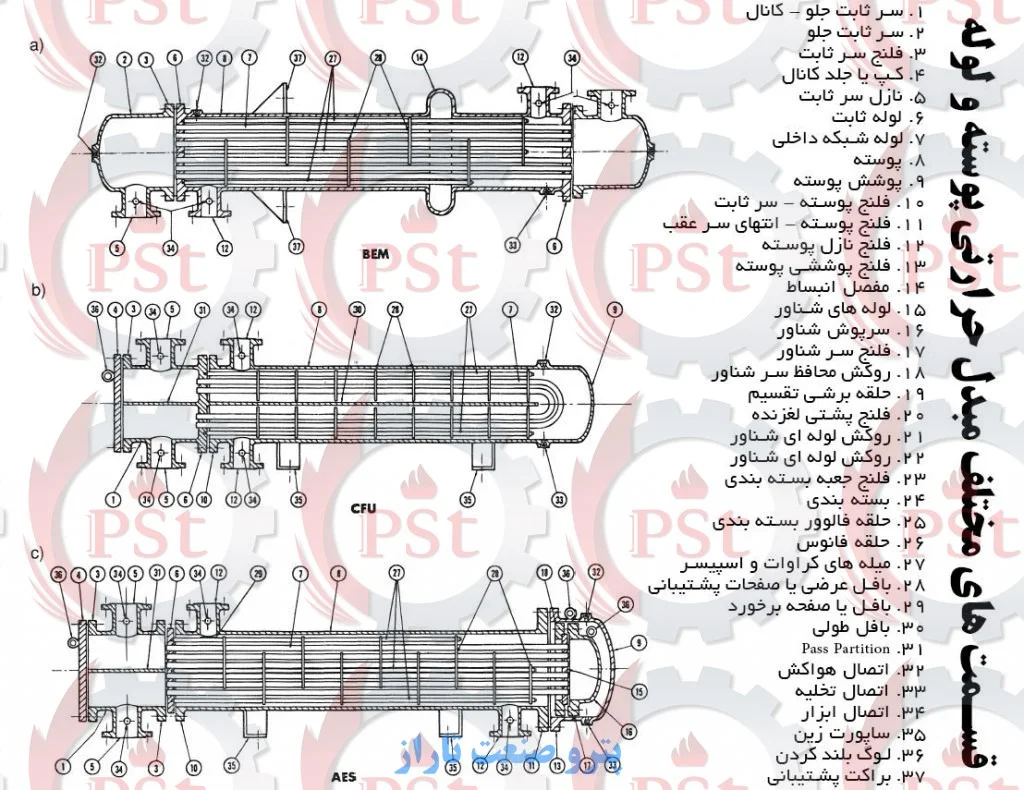

- برج تقطیر: برای جداسازی و تقطیر مرکبات مختلف روغن موتور سوخته نیاز به برج تقطیر دارید. این برج باید دارای سیستم خنککننده، پمپها و سیستم کنترل دما و فشار باشد.

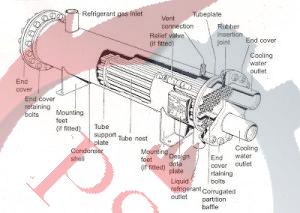

- کندانسور: برای تبدیل بخارات روغن تقطیر شده به حالت مایع، نیاز به کندانسور است. این دستگاه باید دارای سیستم خنککننده و جمعآوری روغن پالایش شده باشد.

- سیستم تصفیه و پالایش: برای حذف آلایندهها، ذرات جامد و مواد آلی از روغن موتور سوخته و بهبود کیفیت روغن، نیاز به سیستم تصفیه و پالایش است. این سیستم شامل فیلترها، جداکنندهها و واحدهای تصفیه مختلف میشود.

- سیستم تهویه: با توجه به مواد شیمیایی مورد استفاده و فرآیندهایی که در کارگاه انجام میشود، نیاز به سیستم تهویه مناسب برای ایمنی و کنترل آلودگی هوا دارید.

- سیستم کنترل و اتوماسیون: برای کنترل و مانیتورینگ فرآیندها و تجهیزات مختلف در کارگاه، نیاز به سیستم کنترل و اتوماسیون مناسب دارید. این سیستم شامل سنسورها، کنترلرها و نمایشگرها میشود.

- دستگاههای جمعآوری، انتقال و بستهبندی: برای جمعآوری روغن موتور سوخته و روغن پالایش شده، انتقال آنها بین تجهیزات و بستهبندی نهایی محصول، نیاز به دستگاههای جمعآوری، انتقال و بستهبندی مناسب دارید.

همچنین، نیاز به تجهیزات و دستگاههای جانبی دیگر نیز ممکن است وجود داشته باشد، مانند:

- پمپها: برای انتقال روغن موتور سوخته و روغن پالایش شده در سیستم، نیاز به پمپهای مناسب دارید.

- سیستم خنککننده: برای کنترل دمای روغن و تجهیزات، ممکن است نیاز به سیستم خنککننده باشد.

- تجهیزات ایمنی: از جمله تجهیزات ایمنی میتوان به دستکشها، عینکهای ایمنی، ماسکهای تنفسی و سایر تجهیزات محافظت اشاره کرد.

- تجهیزات آزمایشگاهی: برای بررسی کیفیت روغن و انجام آزمایشهای مربوطه، ممکن است نیاز به تجهیزات آزمایشگاهی مثل آنالایزرها، راکتورها و غیره باشد.

- تجهیزات حمل و نقل: برای جابجایی مواد اولیه و محصولات نهایی، نیاز به تجهیزات حمل و نقل مانند بشکهها، خودروها و سیستمهای لولهکشی دارید.

به علاوه، در نظر داشته باشید که استانداردها و مقررات مربوطه را بررسی کنید و از رعایت اصول ایمنی و محیط زیست در راهاندازی کارگاه بازیافت روغن موتور سوخته اطمینان حاصل کنید. همچنین، ممکن است نیاز به مشاوره از تخصصیهای مربوطه و دریافت مجوزهای مورد نیاز داشته باشید.

تصفیه و پالایش

سیستم تصفیه و پالایش در فرآیند بازیافت روغن موتور سوخته شامل مراحل مختلفی است که در زیر به تفصیل توضیح داده میشود:

- تصفیه اولیه

- روغن جمعآوری شده از منابع مختلف، مانند خودروهای قدیمی، جدا شده و از آلودگیهای خارجی نظیر ذرات بزرگ، آلایندههای معلق و مواد غیرروغنی (مانند گرد و غبار و ذرات فلزی) پاک میشود. این عملیات به وسیله فیلتراسیون، سانتریفیوژ و استفاده از جداکنندههای جاذب انجام میشود.

- درصورت وجود آب در روغن موتور سوخته، باید آن را از روغن جدا کرد. این مرحله با استفاده از تجهیزاتی مانند جداکننده آب-روغن، دستگاههای تبخیر و تصفیه آب انجام میشود.

- تقطیر

- روغن جدا شده به برج تقطیر منتقل میشود. در برج تقطیر، با استفاده از اصول تقطیر، روغن به بخار تبدیل میشود و اجزای مختلف آن جدا میشوند. در اینجا، فرآیندهایی نظیر تبخیر، تصاعد و تقطیر جهت جداسازی روغن پایه، روغنهای سبک و سنگین و تجزیه آلایندههای حلال انجام میشود.

- روغن سبک و آلایندههای حلال در دمای بالا تبخیر میشوند و به بخار تبدیل میشوند. بخار حاصل به بخشهای دیگر سیستم منتقل میشود.

- بخار روغن سبک به بالا حرکت کرده و در برج تقطیر به تدریج خنک میشود. در اثر خنک شدن، بخار به حالت مایع تبدیل میشود و به طور جداگانه جمعآوری میشود.

- روغنهای سنگینتر جدا شده و تحت تقطیر قرار میگیرند تا اجزای مختلف آنها نظیر روغن پایه و آلایندههای سنگینتر جدا شوند.

- تصفیه نهایی

- از فیلتراسیون و جداامعات دیگری مانند فیلتراسیون و استفاده از جاذبهای خاص برای حذف آلایندههای معلق و ریز مانند رنگها، رزینها و روغنهای معدنی استفاده میشود.

- از فرآیندهای شیمیایی مانند نیوترالیزه (تعادل pH روغن)، هیدروتریتمانت (حذف روغنهای هیدروکربنی سنگین) و خنک کردن (به منظور جدا کردن روغن از رزینها و رنگها) استفاده میشود.

- در برخی موارد، از فرآیندهای بیولوژیکی نظیر استفاده از باکتریها و میکروارگانیسمها برای تجزیه و تخلیه آلایندههای آلی استفاده میشود.

- بهینه سازی

- به منظور بهبود ویژگیهای روغن بازیافتی، مانند پایداری حرارتی و پایداری اکسیداسیون، افزودن افزودنیهای خاصی نظیر آنتیاکسیدانها، ضدساییدگیها و افزودنیهای ضدساییدگی مورد استفاده قرار میگیرد.

- با استفاده از فرآیندهایی مانند روشنایی نوری یا روشنایی سنتزی (از طریق فیلتراسیون نوری یا استفاده از لامپهای ماوراء بنفش)، روغنها از نقاط تاریک و آلایندههای نامرئی پاک میشوند.

- کنترل کیفیت

- روغن بازیافتی آزمایش میشود تا مطمئن شویم که ویژگیهای مورد نیاز، مانند ویسکوزیته، پایداری حرارتی، پایداری اکسیداسیون و سطح آلایندهها در محدوده مورد نظر قرار دارند. در صورت لزوم، مراحل تصفیه و پالایش ممکن است تنظیم شوند تا به کیفیت مطلوب دست یابند.

برج تقطیر و کندانسور

بازیافت روغن موتور عموماً توسط واحدهای تقطیر و پالایش روغن انجام میشود، نه بوسیله راکتور. راکتورها عموماً برای فرآیندهای شیمیایی خاصی مورد استفاده قرار میگیرند و در صنعت بازیافت روغن موتور به طور معمول استفاده نمیشوند. فرآیند بازیافت روغن موتور اغلب شامل مراحلی مانند تصفیه، تمیز کردن، حذف آلایندهها و ذرات آلوده و بازیابی خواص کیفیتی روغن موتور استفاده شده است. این فرآیند از طریق استفاده از واحدهای تقطیر و پالایش روغن صورت میگیرد.

در واحدهای تقطیر روغن، روغن موتور استفاده شده به دمای بالا تقطیر میشود تا بخارات روغن جدا شده و جداسازی انجام شود. سپس در مراحل پالایش، آلایندهها و ذرات جامد دیگر از روغن جدا شده و روغن پالایش شده به دست میآید. این روغن پالایش شده سپس میتواند برای استفاده مجدد در ماشینآلات و خودروها استفاده شود.

برج تقطیر نقشی کلیدی در فرآیند بازیافت روغن موتور دارد. برج تقطیر یک واحد اصلی در واحدهای پالایش روغن است که برای جداسازی و فرآوری مرکبات مختلف روغن استفاده میشود. در فرآیند بازیافت روغن موتور، روغن استفاده شده ابتدا به برج تقطیر منتقل میشود. در داخل برج تقطیر، روغن موتور تحت شرایط دمایی و فشاری خاص تقطیر میشود. این فرآیند تقطیر باعث تبخیر و جداسازی مرکبات مختلف موجود در روغن میشود. با توجه به دماها و فشارهای متفاوت در برج تقطیر، اجزای مختلف روغن مانند هیدروکربنها با نقاط جوش مختلف، آلایندهها و ذرات جامد جدا میشوند.

در اثر تقطیر، بخارات روغن جدا شده و به صورت گاز به بالا میروند و در برج تقطیر تجمع مییابند. سپس این بخارات در بخشهای مختلف برج تقطیر خنک شده و به مرحله جامد شدن و تمایز بخشهای مختلف روغن میپردازند. در نهایت، روغن پالایش شده و با کیفیت مناسب از برج تقطیر به دست میآید و قابل استفاده مجدد در ماشینآلات و خودروها میشود.

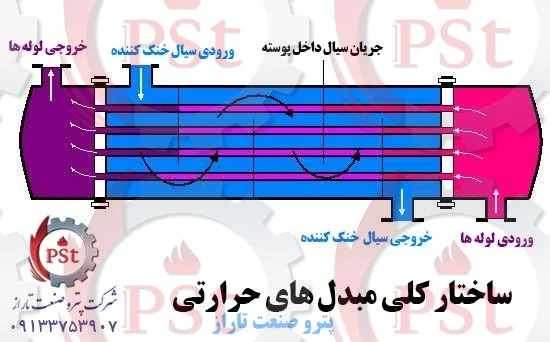

کندانسور نیز نقش مهمی در فرآیند بازیافت روغن موتور سوخته دارد. کندانسور در این فرآیند برای تبدیل بخارات روغن تقطیر شده به حالت مایع استفاده میشود. بعد از گذشت روغن از برج تقطیر و تقطیر مرکبات مختلف، بخارات روغن در بالای برج تجمع مییابند. این بخارات حاوی مواد مختلفی هستند که در فرآیند تقطیر جدا شدهاند. اما برای استفاده مجدد از روغن، نیاز است تا این بخارات به حالت مایع تبدیل شوند.

در این مرحله، بخارات روغن تقطیر شده به کندانسور منتقل میشوند. کندانسور با استفاده از خنک کردن بخارات، آنها را به حالت مایع تبدیل میکند. این حالت مایع شده، که شامل روغن پالایش شده است، در کندانسور جمعآوری میشود و به عنوان خروجی اصلی فرآیند بازیافت روغن موتور سوخته استفاده میشود. با شرکت دانش بنیان پترو صنعت تاراز به عنوان سازنده انواع کندانسور و برج تقطیر به شماره 09133753907 تماس بگیرید.