وجود انواع دستوالعمل ها و استانداردهای سخت گیرانه برای ساخت مخازن تحت فشار به علت خطرناک بودن این مخازن است. برای کمتر شدن خطرات ناشی از استفاده از این وسایل، هر کشوری برای خود قوانینی در مورد طراحی، طرز استفاده و بازرسی های دوره ای از مخازن تحت فشار وضع کرده است. علاوه بر این الزامات و قوانین، هر مخزن محدودیت هایی برای حداکثر فشار و دما دارد.

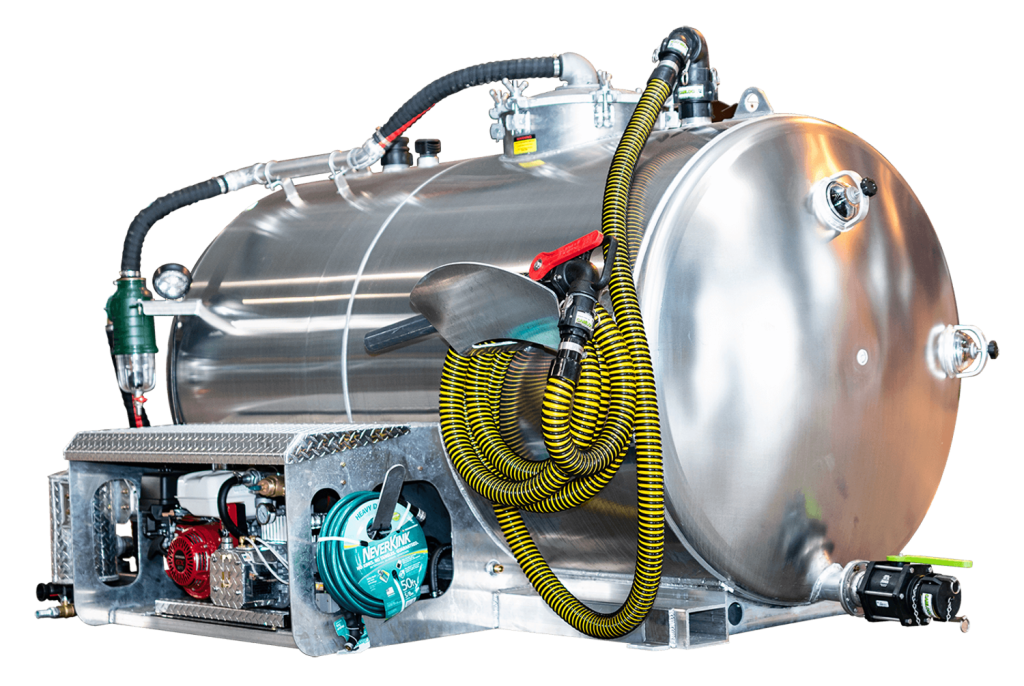

اگر مخزن، خصوصا مخازن نفت و گاز، تحت شرایط و یا تنش هایی خارج از دامنه فشار و دمایی که برای تحمل آن ساخته شده کار کند، خرابی های و حوادث فاجعه باری اتفاق خواهد افتاد. آتش سوزی، نشت گاز سمی و حتی انفجار مخزن برای هرکسی که در آن منطقه حضور داشته باشد خطرناک است. همه مخازن این ویژگی ها را دارند:

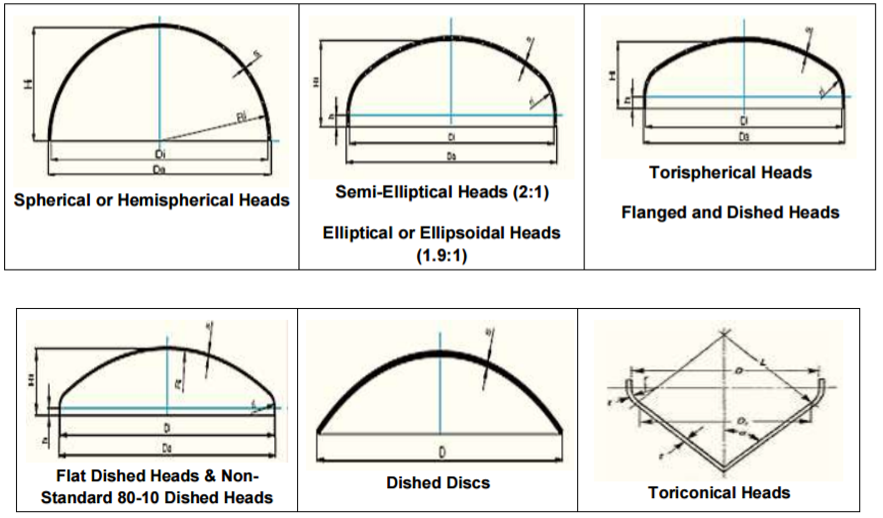

- شکل مخزن میتواند کروی، مخروطی و یا استوانه ای باشد

- ضخامت و استحکام جداره مخزن بستگی به مقدار و حجم موادی دارد که قرار است در آن مخزن نگهداری شود

- متداول ترین متریال مورد استفاده در مخزن فولاد است و پس از آن مواد کامپوزیت مثل بتن الیاف دار

- جنس دیواره مخزن بستگی به نوع ماده ای دارد که در مخزن نگهداری میشود

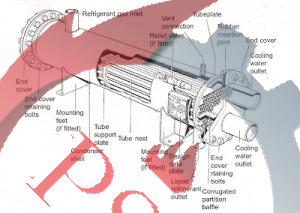

مخازن میتوانند محلی برای ذخیره سازی مایعات یا گازهای تحت فشار باشند و یا به عنوان دیگ بخار یا اتوکلاوهای صنعتی استفاده شوند که اغلب از فولاد آلیاژی ساخته میشوند برای اینکه بتوانند فشار و دمای بالا را تحمل کنند. ورق های کربن استیل نیز ماده ای متداول برای ساخت مخازن مبدل های حرارتی میباشد که کاربردهای صنعتی فراون دارند. راکتورهای آزمایشگاهی و صنعتی نیز نمونه دیگر از تجهیزات هستند که در آنها از مخازن تحت فشار فولادی استفاده شده است.

بازرسی ها و ملاحظات ایمنی مخازن تحت فشار

از آنجایی که مخازن تحت فشار بالقوه خطرناک هستند، با در نظر گرفتن نکات ایمنی طراحی میشوند. هنگامی که فشار مخزن از حد مجاز بالاتر برود شیر یا سوپاپ اطمینان به سرعت فشار اضافی را تخلیه میکند. طبق دستورالعمل های ASME ترک خوردگی و نشت مواد از مخزن بسیار بهتر از منفجر شدن آن است لذا مخازن تحت فشار با این ویژگی طراحی میشوند که در اینگونه مواقع مواد داخل مخزن از آن نشت کند.

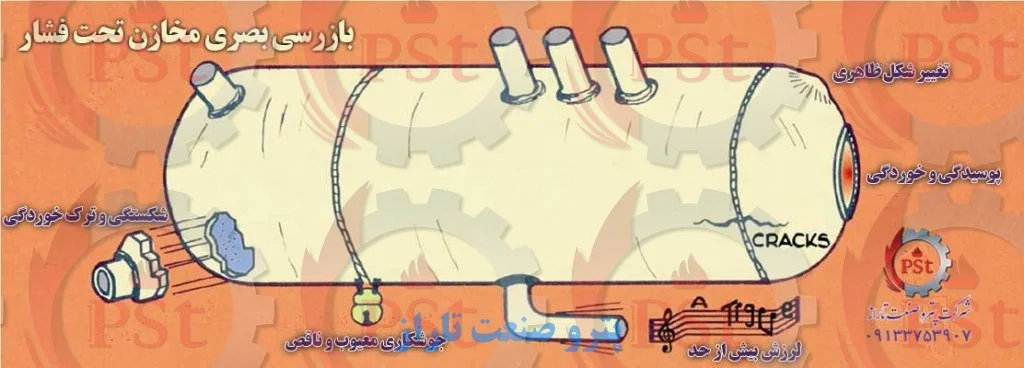

آزمایش ها و بازرسی های دوره ای بخش مهمی از فرآیند اطمینان از ایمنی مخزن است. در هنگام بازرسی دوره ای مخازن تحت فشار موارد موجود در چک لیست بازرس ایمنی مورد بررسی قرار میگیرد. تعداد دفعات بازدید از مخرن در مقررات ایمنی هر مخزن ذکر شده و باید حداقل هر 5 سال یکبار این بازرسی انجام شود. اولین بازرسی مخزن، بعد از نصب آن و قبل از شروع بهره برداری از آن انجام میشود. بازرسی ایمنی مخزن شامل موارد زیر میباشند:

- بازرسی بصری جوشکاری ها و اتصالات

- چک کردن ضخامت دیواره که آیا تغییر کرده یا خیر

- بررسی و آزمایش ها تنش های فشار و دما

- بررسی عملکرد صحیح دریچه های تخلیه فشار مخزن

- آزمایش فشار هیدرواستاتیک

پوشش های خارجی مخزن از جمله عایق ها و لایه های محافظ های خوردگی و پوسیدگی مخزن از قسمت هایی که جوش داده شده اند برای کشف نشتی یا خرابی های احتمالی باید بازرسی شوند. در فصول گرم و سرد سال پایه ها باید به مخزن اجازه انبساط یا انقباض را بدهند لذا چک کردن این مورد نیز ضروریست. مشاهده دقیق پیچ و مهره ها و اتصالات مانند فلنج ها، شیرآلات و دریچه ها برای بررسی احتمال خوردگی، زنگ زدگی و سایر عیوب الزامیست.

سایش، پوسیدگی، خوردگی، تغییر شکل و هرگونه نقص ظاهری در داخل مخزن میتواند باعث ترک خوردگی مخزن شود، همچنین رزوه های اتصالات پیچی باید به اندازه کافی و به خوبی با هم درگیر شوند. مسدود بودن شیرآلات، سوپاپ ها و منافذ خروجی در مخازن تحت فشار میتواند باعث عدم عملکرد صحیح مخزن و در نتیجه منجر به حادثه شود. شرکت پترو صنعت تاراز بررسی های ایمنی مورد نیاز مخازن تحت فشار را قبل از تحویل به مشتری در محل کارگاه انجام میدهد.