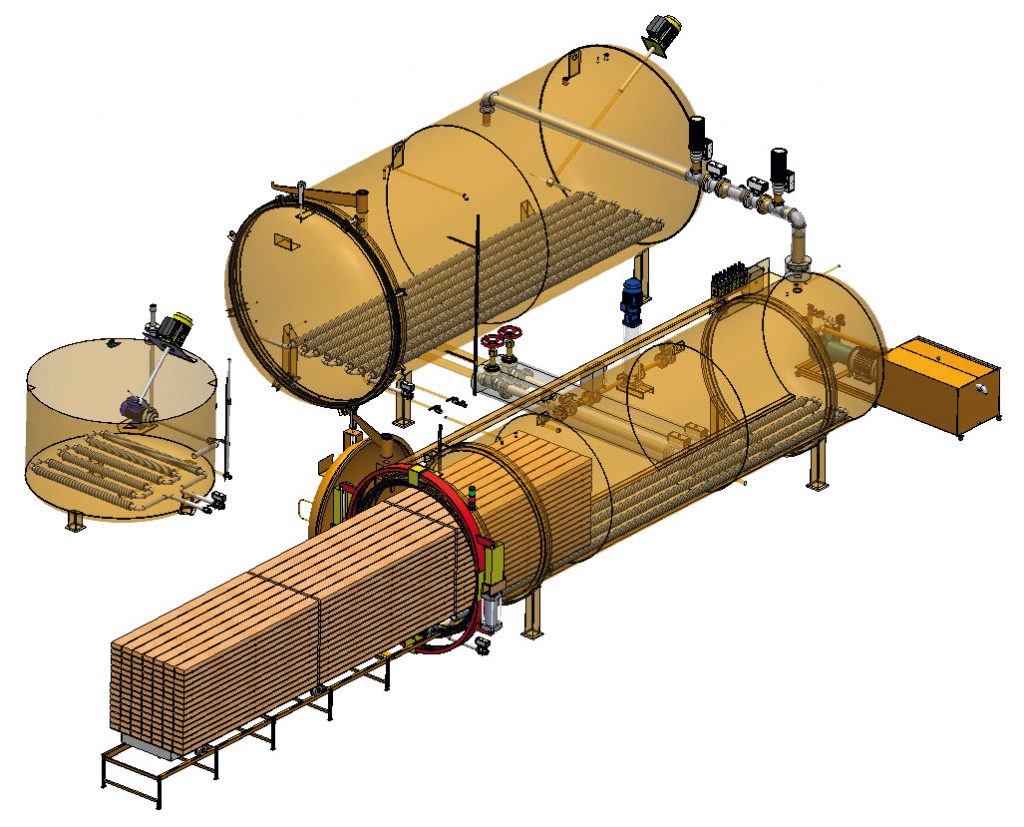

دستگاه اتوکلاو صنعتی یک وسیله صنعتی است که به منظور اتوکلاو کردن مواد و اشیاء در بخشهای مختلف صنعتی استفاده میشود. این دستگاه از طریق سیستمهای اتوماتیک کنترل میشود و فرایند اتوکلاو کاملاً خودکار است. این دستگاهها از تکنولوژیهای پیشرفته و کنترلهای الکترونیکی استفاده میکنند تا فرایند اتوکلاو را به طور دقیق و قابل اعتماد انجام دهند. آنها میتوانند دارای صفحه نمایش لمسی باشند که به کاربر امکان میدهد پارامترهای مختلفی مانند دما، فشار و زمان را تنظیم کند و فرایند را مشاهده کند.

شرکت دانش بنیان پترو صنعت تاراز به عنوان تولید کننده دستگاه های تمام خودکار اتوکلاو صنعتی، یکی از معدود شرکت هاییست که کلیه مراحل طراحی، مونتاژ و ساخت این دستگاه را توسط مهندسان نخبه خود مجموعه به انجام میرساند و از جدید ترین فن آوری های روز دنیا در جهت تجهیز دستگاه به اتوماسیون صنعتی و هوشمند سازی آن استفاده می کند.

کاربردهای اتوکلاو در صنایع مختلف

دستگاه اتوکلاو صنعتی برای ساخت قطعات کامپوزیت استفاده میشود. با استفاده از فشار و حرارت، قطعات کامپوزیت میتوانند به صورت کامل تثبیت شوند. اتوکلاو صنعتی در صنعت چوب به عنوان یک روش حفظ استحکام چوب در برابر حشرات و میکروارگانیسمها استفاده میشود. در فرآیندهای تثبیت نخ و رنگرزی الیاف، این دستگاه برای ایجاد فشار و حرارت مناسب جهت تثبیت رنگ و پیوند الیاف استفاده میشود. در صنعت شیشه لمینت، اتوکلاو جهت تثبیت لایههای مختلف شیشه و مواد کامپوزیتی مورد استفاده قرار میگیرد.

این دستگاه در فرآیند ریخته گری دقیق برای ایجاد فشار و حرارت (جهت تکمیل مراحل قالب ریزی قطعات ریخته گری شده) استفاده می شود. همچنین برای پخت لاستیک، در ایجاد فشار و حرارت مناسب جهت استحکام و تثبیت لاستیک استفاده میشود. صنایع تولید دارو از این دستگاه برای استریلیزاسیون قطعات، تجهیزات و مواد استفاده می کنند تا از انتقال عفونت و آلودگی به داروها جلوگیری شود.

در تولید محصولات غذایی مانند کنسروها، طعم دارها و فرآوردههای لبنی، اتوکلاوها برای پخت و افزایش ماندگاری محصولات استفاده میشوند. این دستگاه در فرآیند خشک کردن مواد مختلف مانند چوب، کاغذ، الیاف و مواد غذایی به کار میروند. این دستگاه با اعمال حرارت و فشار، رطوبت موجود در محصولات را کاهش می دهد. در تولید قطعات پلاستیکی، اتوکلاوها برای پخت مواد پلیمری و تقویت خواص مکانیکی آنها استفاده میشوند. در تولید مصالح ساختمانی مانند بتن مسلح، اتوکلاو برای تولید بلوک های سبک با استفاده از اتمسفر بخار آب بالا و افزایش مقاومت و کیفیت آن استفاده میشوند.

طرز کار اتوکلاو صنعتی

اتوکلاوهای صنعتی دستگاههایی هستند که برای ایجاد شرایط حرارت و فشار دقیق در فرآیندهای صنعتی استفاده میشوند. اصل کار اتوکلاوهای صنعتی بر مبنای دو عامل اصلی، یعنی حرارت و فشار است و میتوانند حرارت را کاملا دقیق و کنترل شده به محیط داخلی خود انتقال دهند. برای این منظور، اتوکلاوهای صنعتی مجهز به سیستمهای گرمایشی هستند که میتوانند حرارت را تولید کرده و آن را به محفظه داخلی اتوکلاو منتقل کنند. معمولاً از منابع حرارتی مانند بخار، برق، گرمایش الکتریکی یا حرارت از پخت و پز استفاده میشود.

این دستگاه به طور همزمان با ایجاد حرارت، فشار را نیز اعمال میکنند. این فشار معمولاً از طریق یک سیستم فشار قوی در داخل اتوکلاو تولید میشود. منبع فشار میتواند بخار، گازهای فشرده، هوا فشرده و یا هر منبع دیگری باشد که توانایی ایجاد فشار مورد نیاز را داشته باشد.

اتوکلاوهای صنعتی دارای سیستمهای کنترل هستند که قادرند زمان و دورههای مورد نیاز برای فرآیند را تنظیم کنند. این سیستمها به صورت خودکار عمل میکنند و با استفاده از حسگرها و کنترلرهای مناسب، دما و فشار را در محیط داخلی اتوکلاو را نظارت کرده و تنظیم میکنند. اتوکلاوهای صنعتی با دقت بالا طراحی شدهاند تا ایمنی فرآیند را تضمین کنند. آنها به طور معمول دارای سیستمهای حفاظتی هستند که در صورت وقوع خطر، مانند افزایش غیرطبیعی دما و فشار یا نقص برق، فرآیند را به صورت خودکار متوقف میکنند و از وقوع حوادث جدی جلوگیری میکنند.

اجزا و قسمت های اتوکلاو صنعتی

دستگاه اتوکلاو صنعتی شامل قسمت های مختلفی می باشد که هر بخش وظیفهای خاص در عملکرد دستگاه دارد. قسمت های مهم این دستگاه عبارتند از:

- محفظه اتوکلاو

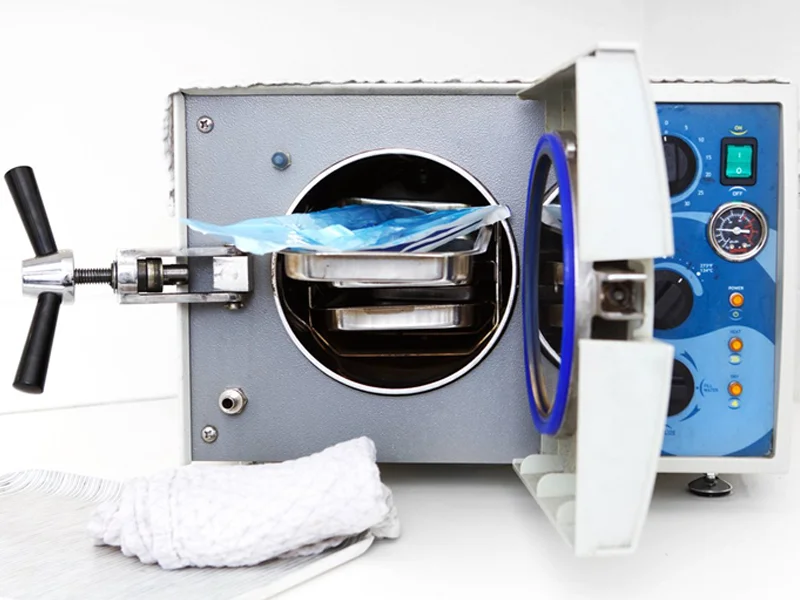

این بخش از دستگاه شامل یک مخزن تحت فشار است که در آن مواد و اشیاء قرار میگیرند. محفظه معمولاً از جنس فولاد ضدزنگ است و در برابر فشار و حرارت بالا مقاوم می باشد. - درب

دستگاه اتوکلاو صنعتی دارای دربی است که معمولاً به قفلها و سیستمهای ایمنی مجهز می باشد تا در فرآیند اتوکلاو کردن، فشار و حرارت را به درستی نگه دارد و از خروج ناخواسته بخار و فشار جلوگیری کند. - سیستم تولید بخار

برای ایجاد بخار ضروری برای فرآیند اتوکلاو، دستگاه اتوکلاو صنعتی دارای سیستم تولید بخار است. این سیستم شامل یک بویلر یا ژنراتور بخار است که آب را به بخار تبدیل میکند و از طریق لولهها و شیرهای مربوطه به محفظه اتوکلاو منتقل میکند. - سیستم کنترل و نمایش

دستگاه اتوکلاو صنعتی مجهز به یک سیستم کنترل الکترونیکی است که پارامترهای مختلف مانند دما، فشار و زمان را کنترل میکند. این سیستم معمولاً شامل صفحه نمایش، دکمهها و حسگرها برای نظارت و کنترل دقیق فرآیند اتوکلاو است. - سیستم فشار و حرارت

برای ایجاد شرایط فشار و حرارت مورد نیاز برای اتوکلاو، دستگاه شامل سیستمهایی مانند کمپرسور برای ایجاد فشار، چیلر برای خنک کردن و کنترل دما، و سیستمهای مربوطه میباشد. - سیستم ایمنی

دستگاه اتوکلاو صنعتی به سیستمهای ایمنی مجهز می باشد که شامل سنسورها، ولومها، وسایل ایمنی مانند واشرهای تودهای، سیستم اطفاء حریق و غیره میشوند.

مکانیزم و عملکرد درب اتوکلاو

مکانیزم باز شدن و قفل شدن خودکار درب اتوکلاو صنعتی معمولاً برای ایمنی و جلوگیری از خروج ناخواسته بخار و فشار از داخل محفظه استفاده میشود. این مکانیزم برای اطمینان از اینکه درب تنها زمانی باز میشود که فشار و دما به حد ایمن کاهش یابند، طراحی میشود. زمانی که فرآیند اتوکلاو به پایان رسید و شرایط ایمنی فراهم شد، درب به طور خودکار باز میشود تا امکان خروج محصول از محفظه را فراهم کند.

در هنگام شروع فرآیند اتوکلاو، درب به طور خودکار قفل میشود تا جلوی خروج ناخواسته بخار و فشار را بگیرد. قفل درب معمولاً با استفاده از سیستم قفل مکانیکی یا هیدرولیکی که به دستگاه اتوکلاو متصل است، انجام میشود. سپس دستگاه اتوکلاو با استفاده از سیستم تولید بخار و سیستم کنترل دما و فشار، شروع به ایجاد شرایط فشار و حرارت مناسب برای اتوکلاو میکند. درب دستگاه در این مرحله قفل می شود و هیچگونه تلاش برای باز کردن آن توسط کاربر ممکن نیست.

پس از پایان مدت زمان فرایند، فشار و دمای داخل محفظه به حد ایمن کاهش می یابد و مکانیزم باز شدن خودکار درب فعال می شود. این مکانیزم به طور خودکار قفل درب را باز میکند و به کاربر اجازه میدهد از محفظه خارج شود. در صورتی که شرایط ایمنی برای باز شدن درب فراهم نشود، سیستم ایمنی دستگاه به کار میافتد و هشدارهای مناسب صادر میکند. به علاوه، در صورت وجود فشار یا دمای باقیمانده در داخل محفظه، درب قفل میماند و امکان باز شدن آن تا زمان کاهش فشار و دما به حد ایمن وجود ندارد.

مراحل طراحی و محاسبات صنعتی

ابتدا ظرفیت، ابعاد، دما و فشار مورد نیاز، نوع محصولات قابل پردازش و سایر مشخصات فنی مشخص می شودزیرا این اطلاعات اولیه برای طراحی اتوکلاو صنعتی بسیار حائز اهمیت است. سپس محاسبات دقیق از جمله محاسبه دما، فشار و زمان لازم برای فرآیند انجام میشود. این محاسبات شامل تعیین ضخامت و جنس بدنه اتوکلاو، سیستم گرمایش و سرد کننده، محدوده دما و فشار قابل قبول و سایر پارامترهای مربوطه است.

با استفاده از نرمافزارهای شبیهسازی، تحلیل تنشها در بدنه اتوکلاو صنعتی انجام میشود. این شبیهسازیها به طراحان کمک میکنند تا تنشهای وارده در شرایط مختلف را پیشبینی کنند و نقاط ضعف و محدودیتهای بدنه را شناسایی کنند. این اطلاعات از طراحی بهتر و افزایش ایمنی اتوکلاو استفاده میشود.

از آنجا که در اتوکلاو صنعتی، سیستم گرمایش و سرمایش بسیار مهم است، طراحی المانهای گرمایشی و سیستم سرمایش نیز توسط تیم طراحی شرکت پترو صنعت تاراز انجام می گیرد. در اتوکلاو صنعتی، سیستم گرمایش و سرد کننده بسیار مهم است. این سیستمها معمولاً شامل المانهای گرمایشی، سیستم تهویه و سیستم سرد کننده میشوند. طراحی این سیستمها باید با توجه به نیازهای فرآیند و ابعاد اتوکلاو صورت گیرد.

سیستم کنترل اتوکلاو صنعتی به منظور کنترل دما، فشار و زمان مورد نیاز برای فرآیند استفاده میشود. این سیستم معمولاً شامل حسگرها، واحد کنترل و سیستم اتوماسیون است. طراحی سیستم کنترل باید بهگونهای باشد که عملکرد صحیح و پایداری اتوکلاو را تضمین کند. پس از طراحی نهایی اتوکلاو صنعتی، باید تحلیل تنشها در بدنه آن انجام شود. این تحلیلها شامل شبیهسازیهای تنش و تغییر شکل، آزمونهای غیرمخرب و آزمونهای فیزیکی میشود. این مرحله برای اعتبارسنجی طراحی و اطمینان از عملکرد اتوکلاو در شرایط واقعی بسیار حائز اهمیت است.

ساخت، مونتاژ و تولید

پس از تکمیل شدن مراحل طراحی، تولید بدنه، سیستمهای گرمایش و سرد کننده، سیستم کنترل و سایر اجزا صورت میگیرد. پس از ساخت، اتوکلاو صنعتی باید آزمون شود تا اطمینان حاصل شود که به درستی عمل میکند و نیازمندیهای فرآیند را برآورده میکند. در این مرحله، عملکرد گرمایش، سرد کردن، کنترل و سایر قابلیتهای اتوکلاو بررسی میشود.

ابتدا قطعات مختلف اتوکلاو از جمله بدنه، درب، شیشه دید، سیستمهای گرمایش و سرد کننده، سیستم کنترل و سایر اجزا تهیه میشوند. همچنین، مواد مورد نیاز برای جوشکاری و اتصال قطعات نیز تهیه میشوند. جوشکاری قسمتهای مختلف اتوکلاو صنعتی یکی از مراحل کلیدی در فرآیند تولید است. در این مرحله، قطعات با استفاده از روشهای جوشکاری مناسب مانند جوشکاری آرگون، جوشکاری الکتریکی و تیگ جوشکاری به هم متصل میشوند. جوشکاری باید با رعایت استانداردها و الزامات فنی مربوطه انجام شود.

در مرحله بعد، قطعات و سایر اجزا به یکدیگر متصل میشوند که شامل اتصال بدنه به درب، نصب سیستمهای گرمایش و سرد کننده، نصب سیستم کنترل، سیستم تهویه و سایر اجزا میباشد. مونتاژ باید با دقت و رعایت مقرارت فنی انجام شود. پس از مونتاژ، اتوکلاو صنعتی باید آزمون شود تا اطمینان حاصل شود که عملکرد صحیح دارد و مطابق با استانداردها و مشخصات فنی است. این آزمونها شامل آزمون فشار، آزمون گرما، آزمون کنترل و سایر آزمونهای مربوطه است.

استانداردها، مقرارت و الزامات فنی

استانداردها و الزامات فنی در تولید اتوکلاو صنعتی برای اطمینان از ایمنی، عملکرد صحیح و استاندارد ساختار اتوکلاو اهمیت دارند. استاندارد ASME Boiler and Pressure Vessel Code که شامل مقرارت و الزامات فنی برای طراحی، ساخت و نصب اتوکلاوهای صنعتی است. این استاندارد شامل ضوابط ایمنی، ضوابط فشار و درجه حرارت، تجهیزات جانبی و آزمونهای مربوط به اتوکلاوها میشود.

همچنین استاندارد ASTM E145 که مربوط به آزمون فشار اتوکلاو است و روشها و رهنمودهایی را برای انجام آزمون فشار در اتوکلاوها فراهم میکند. رعایت استاندارد ASME B31.1 و ASME B31.3 برای جوشکاری و اتصالات لولهها در اتوکلاوها استفاده میشوند و شامل الزامات جوشکاری، مواد و روشهای آزمون جوش میشوند. استاندارد ASME PCC-2 نیز به تعمیر و ترمیم اتوکلاوها میپردازد و راهنماییهایی را برای تعمیر و بازسازی اتوکلاوهای صنعتی فراهم میکند. استاندارد ANSI/AWS D17.1 برای جوشکاری و اتصالات جوشی در ساختارهای فلزی استفاده میشود و مشخصات و الزامات مربوط به جوشکاری را تعیین میکند.

برای ساخت بدنه اتوکلاو صنعتی، متریالی با خواص مکانیکی، حرارتی و شیمیایی مناسب باید انتخاب شود که دارای خصوصیاتی مانند مقاومت در برابر فشار، حرارت و خوردگی، انعطافپذیری باشد. معمولاً فولادهای ضد زنگ، آلیاژهای نیکل و تیتانیوم برای ساخت بدنه اتوکلاوهای صنعتی استفاده میشوند.