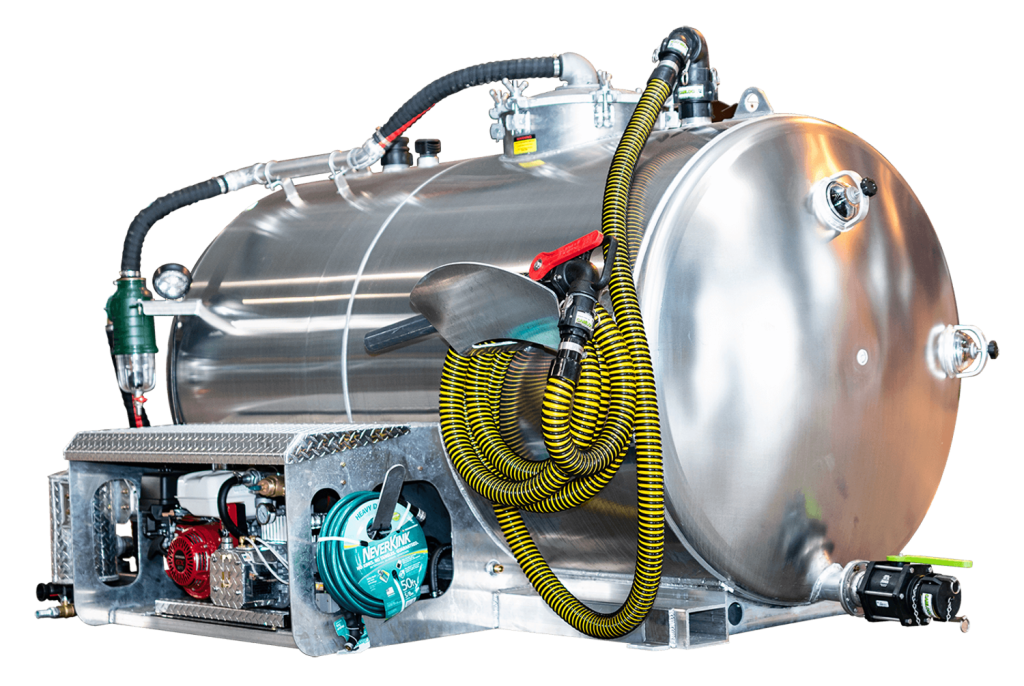

محتویات و موارد ذکر شده در مستندات استانداردهایی که تاکنون برای ساخت مخزن منتشر شده به طور بسیار دقیقی به نکاتی چون ایمنی، تست ، بازرسی و تعمیر مخازن اشاره شده است. صفر تا صد این پروسه از زمانی که مشتری یا کارفرما سفارش ساخت مخزن را طی قراردادی با پیمانکار یا مجری سازنده مخزن منعقد میکند شروع میشود. ولی این پروسه در هنگام نصب مخزن پایان نمیشود زیرا بعد از نصب مخزن بازرسی های دوره ای و در صورت نیاز تعمیرات مخزن جزء فرآیندهایی هستند که باید روی یک مخزن انجام گیرد.

در استانداردهای ASME و API چند بخش مجزا در مورد تست و بازرسی مخازن به تفصیل و با جزئیات کامل شرح داده شده است. در سند استاندارد ASTM در مورد متریال مورد استفاده در ساخت مخزن توضیح داده شده است و بیان شده که هر نوع ورق فولاد تا چه حد توان تحمل تنش های مختلف را دارد. لذا میتوان نتیجه گرفت که چرا یک مخزن فولادی عمر مفیدی دارد که پس از آن نیاز به اورهال شدن مجدد دارد. برای افزایش عمر و کاریایی مخزن، تیم طراحی و ساخت مخزن در حدی از توانایی فنی باید باشند تا بتوانند به خوبی مسائل زیر را تحلیل کنند:

- وزن مخزن (پر و خالی)

- تحمل مخزن در برابر باد و زلزله

- ضریب انبساط مخزن در شرایط مختلف دمایی

- احتمال و شدت فشارها و نیروهای تصادفی

تست مخازن ذخیره قبل و بعد از نصب مخزن

در حین ساخت و جوشکاری انواع مخازن (اعم از مخازن ذخیره و یا تحت فشار) الزامات قانونی وجود دارد که پیمانکار و یا مجری سازنده مخزن باید مو به مو همه آن موارد را انجام دهد چرا که ایمنی مخازن مسئله ای نیست که بتوان به سادگی از آن گذشت. همه انواع مخازن علی الخصوص مخزن های تحت فشار بالا پتانسیل بروز حوادث خطرناکی مثل انفجار را دارند که ممکن است باعث خسارت های جانی و مالی غیر قابل جبرانی شوند. انواع تست هایی که روی مخازن انجام میشود عبارتند از:

- تست هیدرواستاتیک مخزن

- تست پنوماتیک مخازن

- تست رادیوگرافی

هدف از انجام این آزمایشات روی مخازن، کشف خرابی های احتمالی که در زمان ساخت مخزن فولادی مثل جوشکاری های مشکل دار در بدنه مخزن میباشد. وجود ترک های احتمالی روی ورق بدنه مخزن تحت فشار جزء مسائلی است که قبل از شروع به ساخت مخزن و در هنگام خرید و تأمین متریال باید از آن جلوگیری میشده. شرکت هایی که وظیفه بازرسی مخازن را بر عهده دارند طبق دستورالعمل ها و بخشنامه های صادر شده از سازمان بازرسی کشور مراحل بازرسی و تست مخازن را انجام میدهند.

البته استاندارد شماره 18132 (الزامات اجرائی مخازن تحت فشار) که در سازمان استاندارد ایران تهیه شده است که در آن به موارد مهمی همچون نگهداری و بازرسی مخازن نیز پرداخته شده است. این استاندارد در کمیته ملی مکانیک و فلزشناسی در سال 1392 به تصویب رسید و از سال 1393 اجباری شد لذا همه تولید کننده های انواع ظروف تحت فشار ملزم به رعایت آن میباشند. این استاندارد شامل جزئیات زیر میباشد:

- اتصالات جوشی انتهایی مخزن

- اتصالات پیچی و رزوه ای متصل به مخازن

- اتصالات فلنجی مرتبط با مخزن

- تجهیزات جانبی مرتبط با ایمنی مخزن

- شیرآلات ورودی و خروجی مخزن

- کلیه لوله کشی های ورودی و خروجی مخزن

پس از آنکه یک شرکت معتبر ثالث، تست ها و آزمایشات لاز م را روی مخزن انجام داد، میتوان نتیجه آزمایشات را در سامانه گواهینامه های آزمایش های غیر مخرب راستی آزمایی کرد.

بازرسی مخازن ذخیره در هنگام کار مخزن (پس از نصب و راه اندازی)

پس از پایان جوشکاری مخزن و حتی بعد از نصب آن باید بازرسی های دوره ای طبق چک لیست سازمان بازرسی روی مخزن انجام شود. لذا ساخت مخازن باید به گونه ای باشد که امکان دسترسی انواع تجهیزات بازرسی به هر قسمت از مخزن امکان پذیر باشد. در هنگام طراحی مخزن باید همه موارد فشار از جمله فشار کاری و فشار طراحی محاسبه و برای آن پیش بینی های لازم به عمل آید. با این حال یکی از مواردی که باید همیشه مورد بازبینی قرار گیرد تجهیزات ایمنی دهی در مواقع وجود فشار بیش از حد داخل مخزن است. مثل تست و بازدید از شیر اطمینان مخزن که آیا در هنگام وجود فشار بیش از حد، اضافه بار را تخلیه میکند یا خیر.

در هنگام ساخت مخازن (قبل از نصب و راه اندازی مخزن) نیر بازرسی هایی رو جوشکاری و خود شخص جوشکار انجام میشود. اینکه جوشکار و کار او طبق چه ضوابطی مورد ارزیابی قرار بگیرد در انجمن جوشکاری و آزمایش های غیر مخرب تدوین و منتشر شده است. بازرسی و آزمون های غیر مخرب (درون و بیرون مخزن) میتواند شامل موارد زیر باشند:

- شناسایی عیوب ظاهری به کمک بازرسی بصری

- بررسی ضخامت بدنه مخزن

- آنالیز مواد و متریال به کار رفته در ساخت مخزن

پس از انجام تست و بازرسی های نهایی روی مخزن پلاک و برچسب نصب خواهد شد.

تعمیر مخازن ذخیره پس از خرابی مخزن

وظیفه طراح و نقشه کش مخزن این است که تا حد امکان از تجربه حرفه ای خود استفاده کند تا از بروز خرابی های آتی جلوگیری کند. با این حال طبق سند شماره 18132 سازمان استاندارد ایران و سایر آئین نامه های منتشر شده از جمله استاندارد های سایر کشورهای صنعتی دنیا، برای خرابی هایی که ممکن است برای مخازن پیش بیاید دستورالعمل ها و قوانینی وجود دارد. انواع خرابی های مخزن به شرح زیر می باشند:

- شکست ترد

- خرابی های نرم

- ترک خوردگی

- گسستگی نرم

- کرنش موضعی

- تغییر شکل پلاستیک

- ترکیدگی

- نشتی در شیرآلات و اتصالات

- کمانش

- ناپایداری الاستیک

- گسستگی خزشی

- سایش و خوردگی

- خستگی بدنه

به هرحال هرچند با احتمال بسیار پایین ولی ممکن است مخزن دچار یکی از خرابی های فوق شود. در صورت بروز مشکل در مخازن باید از تعمیرکار باتجربه که با اصول مهندسی و ساخت مخازن آشنایی کامل دارد جهت تعمیر مخزن استفاده شود. پس از اینکه روی مخازن تعمیر انجام شد فقط یکی از اشخاص حقوقی که نامشان در فهرست شرکت های تایید صلاحیت شده بازرسی جوش درج شده اند میتوانند تأییدیه و گواهی سلامت تعمیرات را برای مخزن تعمیر شده صادر نمایند.

اورهال مخازن ذخیره پس از اتمام طول عمر مخزن

منظور از اورهال کردن، انجام تعمیرات اساسی و تخصصی روی تجهیزات فنی از جمله مخازن میباشد که از توسط افراد مختلف از جمله جوشکار و برقکار و نقاش و… انجام میشود. هر مخزن با توجه به اصطحلاک و فرسودگی هایی که در مدت زمان استفاده از آن پیش می آید دچار به اصطلاح خستگی میشود. هرچقدر هم طراح و سازنده دستگاه معتبر باشد و هرچقدر هم از متریال درجه یک در ساخت مخزن استفاده شده باشد به هرحال بر اثر افزایش و کاهش مداوم دما و فشار، بدنه مخزن دچار تغییر فرم های فیزیکی و شیمیایی خواهد شد.

برای اورهال کردن مخازن باید ورق هایی که دچار خوردگی، سایش و فرسایش شده اند تعویض شوند. همچنین جوشکاری های قبلی روی بدنه مخزن باید با عملیات حرارتی مناسب تقویت شوند.