مخازن تحت فشار تجهیزات صنعتی هستند که برای نگهداری، انتقال، یا انجام فرآیندهای شیمیایی در فشارهای بالاتر یا پایینتر از فشار اتمسفر طراحی و ساخته میشوند. این مخازن معمولاً از موادی مانند فولاد کربنی، فولاد ضدزنگ، یا آلیاژهای خاص ساخته میشوند و بر اساس استانداردهای دقیق مانند ASME Section VIII طراحی و مورد بازرسی قرار میگیرند. هدف اصلی این استانداردها اطمینان از ایمنی و عملکرد بهینه مخزن در شرایط سخت صنعتی است.

مخازن تحت فشار در صنایع مختلفی مورد استفاده قرار میگیرند. در صنعت نفت و گاز، از این مخازن برای ذخیره و انتقال مواد هیدروکربنی مایع و گاز استفاده میشود. در پتروشیمی و صنایع شیمیایی، مخازن تحت فشار برای انجام واکنشهای شیمیایی، جداسازی اجزا، یا ذخیره مواد خام و محصولات نهایی به کار میروند. نیروگاهها نیز از این مخازن برای تولید و ذخیره بخار در فرآیندهای تولید برق بهره میبرند. همچنین، در صنایع غذایی و داروسازی، مخازن تحت فشار برای استریل کردن، تخمیر، یا نگهداری مواد حساس به کار میروند.

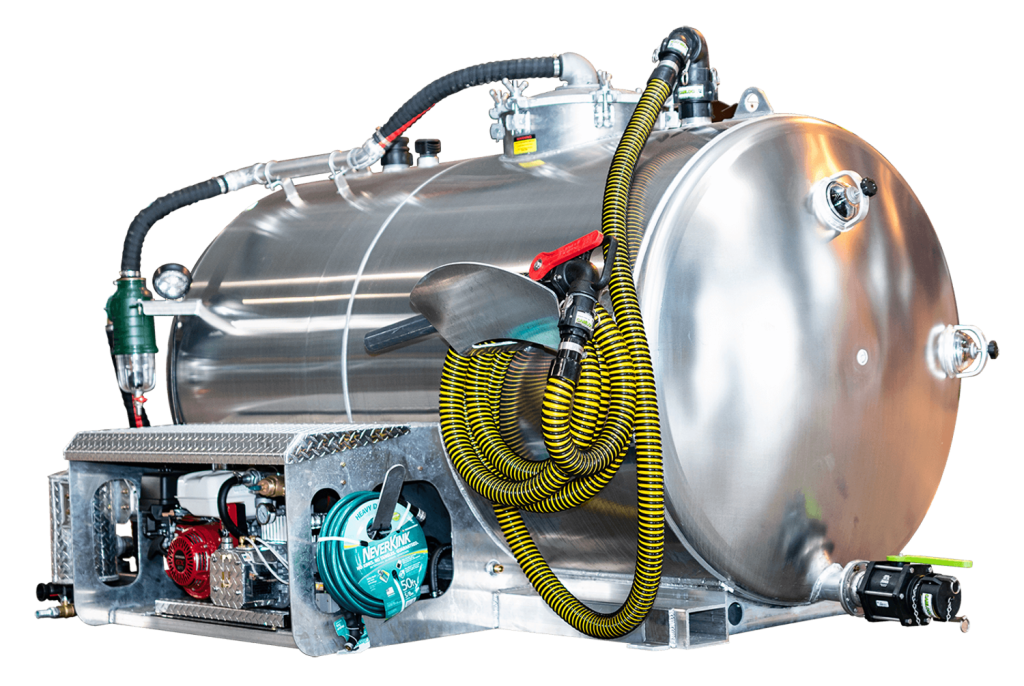

1. Pressure Vessel (مخزن تحت فشار)

- کاربرد: ذخیره و انتقال سیالات (مایعات یا گازها) در فشارهای بالا.

- صنایع: نفت و گاز، پتروشیمی، نیروگاهها، صنایع شیمیایی.

2. Reactor (راکتور)

- کاربرد: انجام واکنشهای شیمیایی در دما و فشار بالا.

- صنایع: پتروشیمی، صنایع شیمیایی، داروسازی، تولید پلیمر.

3. Distillation Column (برج تقطیر)

- کاربرد: جداسازی اجزای مختلف مخلوطها بر اساس اختلاف نقطه جوش.

- صنایع: پالایشگاهها، پتروشیمی، صنایع شیمیایی.

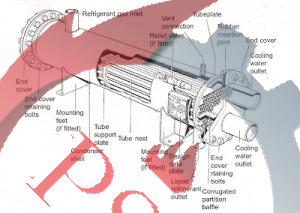

4. Condenser (کندانسور)

- کاربرد: تبدیل بخار به مایع از طریق خنکسازی.

- صنایع: نیروگاهها، صنایع شیمیایی، تهویه مطبوع.

5. Boiler (بویلر)

- کاربرد: تولید بخار برای استفاده در فرآیندهای صنعتی یا تولید انرژی.

- صنایع: نیروگاهها، صنایع غذایی، تولید کاغذ.

6. Autoclave (اتوکلاو صنعتی)

- کاربرد: عملیات استریل، پخت، یا انجام واکنشهای شیمیایی تحت فشار بالا.

- صنایع: پزشکی، تولید لاستیک، تولید مواد کامپوزیتی.

7. Drum (مخزن درام)

- کاربرد: جداسازی مایعات و گازها، ذخیرهسازی و تغذیه فرآیندها.

- صنایع: پالایشگاهها، پتروشیمی، صنایع شیمیایی.

8. Surge Tank (مخزن تعادل)

- کاربرد: مدیریت نوسانات فشار در سیستمهای لولهکشی.

- صنایع: نفت و گاز، سیستمهای آبیاری، نیروگاهها.

9. Receiver Tank (مخزن رسیور)

- کاربرد: ذخیرهسازی گازهای فشرده یا بخار.

- صنایع: کمپرسورهای صنعتی، تولید تجهیزات تهویه مطبوع.

10. Separator (مخزن جداکننده)

- کاربرد: جدا کردن مخلوطهای دو یا چند فازی (مایع-مایع، مایع-گاز، یا گاز-گاز).

- صنایع: نفت و گاز، پتروشیمی.

11. Heat Exchanger (مبدل حرارتی)

- کاربرد: انتقال حرارت بین دو یا چند سیال بدون تماس مستقیم.

- صنایع: نیروگاهها، صنایع شیمیایی، پتروشیمی، صنایع غذایی.

12. Cryogenic Vessel (مخزن کرایوژنیک)

- کاربرد: ذخیرهسازی گازهای مایع در دماهای بسیار پایین (مثل نیتروژن مایع).

- صنایع: پزشکی، صنایع فضایی، تولید مواد شیمیایی خاص.

13. Fermenter (مخزن تخمیر)

- کاربرد: تولید مواد بیولوژیکی و شیمیایی از طریق تخمیر.

- صنایع: داروسازی، صنایع غذایی، بیوتکنولوژی.

14. Deaerator (دیایریتور)

- کاربرد: حذف گازهای حلشده مانند اکسیژن از آب تغذیه بویلر.

- صنایع: نیروگاهها، صنایع شیمیایی.

15. Accumulator (آکومولاتور)

- کاربرد: ذخیره و تنظیم مایعات یا گازهای فشرده در سیستمهای هیدرولیک و پنوماتیک.

- صنایع: ماشینآلات صنعتی، نفت و گاز.

16. Storage Tank (مخزن ذخیرهسازی فشار بالا)

- کاربرد: ذخیرهسازی مواد شیمیایی، نفت خام یا گازهای مایع.

- صنایع: پالایشگاهها، صنایع پتروشیمی، ذخیرهسازی گاز طبیعی.

17. Flash Tank (مخزن فلش)

- کاربرد: کاهش فشار ناگهانی و جداسازی بخار از مایع.

- صنایع: نیروگاهها، فرآیندهای حرارتی.

18. Knockout Drum (درام ضربهگیر)

- کاربرد: حذف ذرات مایع از جریان گاز.

- صنایع: پالایشگاهها، پتروشیمی، تولید گاز.

19. Gas Scrubber (اسکرابر گاز)

- کاربرد: حذف آلایندهها از گازهای خروجی یا جریانهای گاز.

- صنایع: نفت و گاز، محیط زیست، صنایع شیمیایی.

20. Surge Drum (مخزن متعادلسازی فشار)

- کاربرد: جلوگیری از شوکهای فشار در سیستمهای فرآیندی.

- صنایع: نفت و گاز، پتروشیمی، تولید انرژی.

21. Slug Catcher (مخزن جداکننده جامدات)

- کاربرد: جداسازی ذرات جامد از جریان گاز یا مایع.

- صنایع: نفت و گاز.

22. Liquid Ring Vacuum Pump Vessel (مخزن پمپ خلاء حلقه مایع)

- کاربرد: ایجاد خلاء و جداسازی گازها یا بخارات.

- صنایع: صنایع شیمیایی، پالایشگاهها، داروسازی.

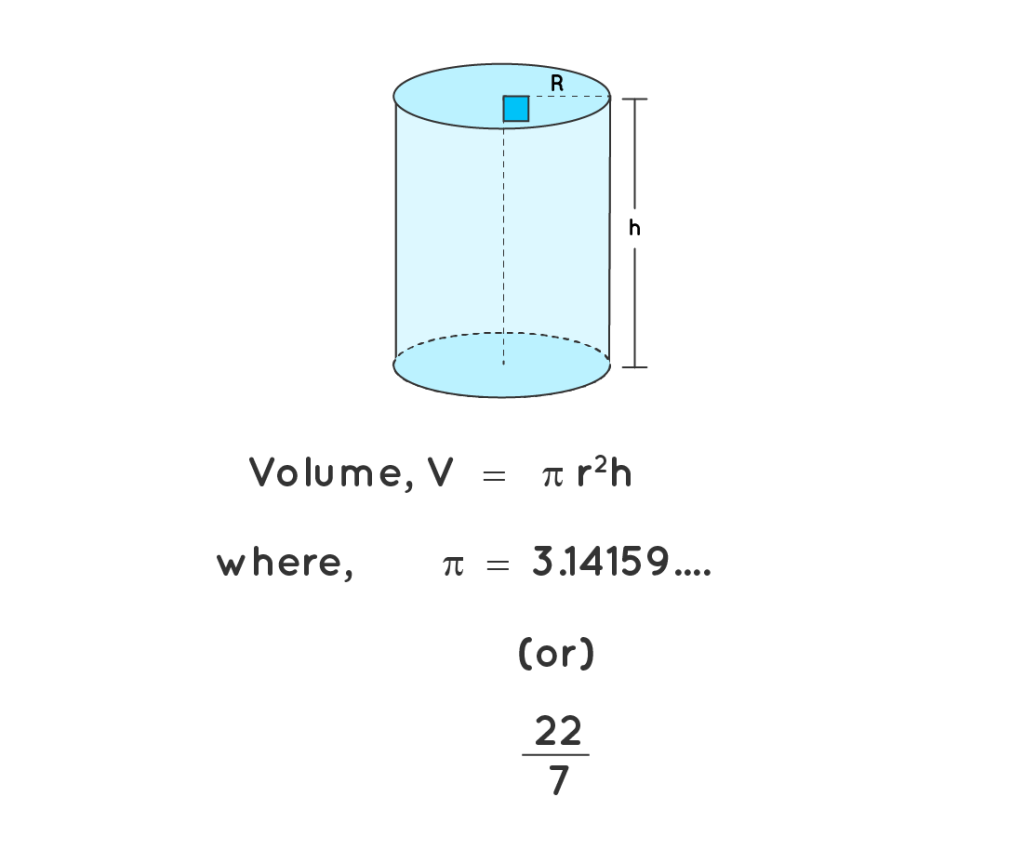

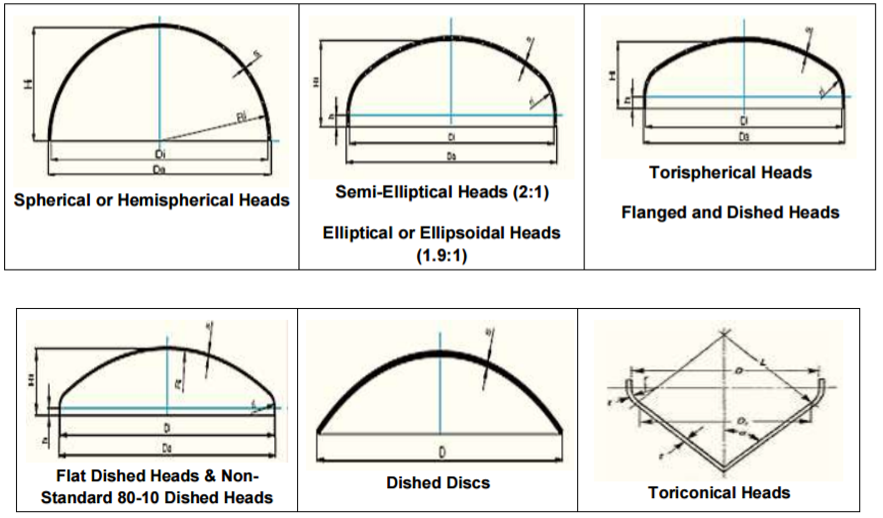

طراحی این مخازن نیازمند در نظر گرفتن عواملی مانند فشار داخلی و خارجی، دمای عملیاتی، خواص شیمیایی سیال، و شرایط محیطی است. اجزای اصلی آنها شامل بدنه، سرپوش (Heads)، و اتصالات (Nozzles) است که باید تحت آزمایشهای سختگیرانهای مانند تست هیدرواستاتیک و تست غیرمخرب قرار گیرند تا از ایمنی و کیفیت ساخت اطمینان حاصل شود. انتخاب مواد و طراحی مناسب نقش کلیدی در جلوگیری از حوادث ناشی از نشت، ترکخوردگی یا انفجار مخازن دارد.