سولفات کلسیم یک ترکیب شیمیایی با فرمول CaSO₄ است که به صورت طبیعی به شکل گچ، آنیدریت و دیگر مواد معدنی یافت میشود. تولید سولفات کلسیم به شکل صنعتی معمولاً شامل فرآیندهایی است که نیاز به کنترل دقیق دما و فشار دارند. یکی از این فرآیندها استفاده از اتوکلاو است. این ماده به دلیل خواص فیزیکی و شیمیاییاش در صنایع مختلفی مانند ساخت و ساز، کشاورزی و پزشکی کاربرد دارد. به عنوان مثال، در صنعت ساخت و ساز از گچ برای ساخت دیوارهای گچی و در پزشکی به عنوان گچ پزشکی برای تثبیت شکستگیها استفاده میشود.

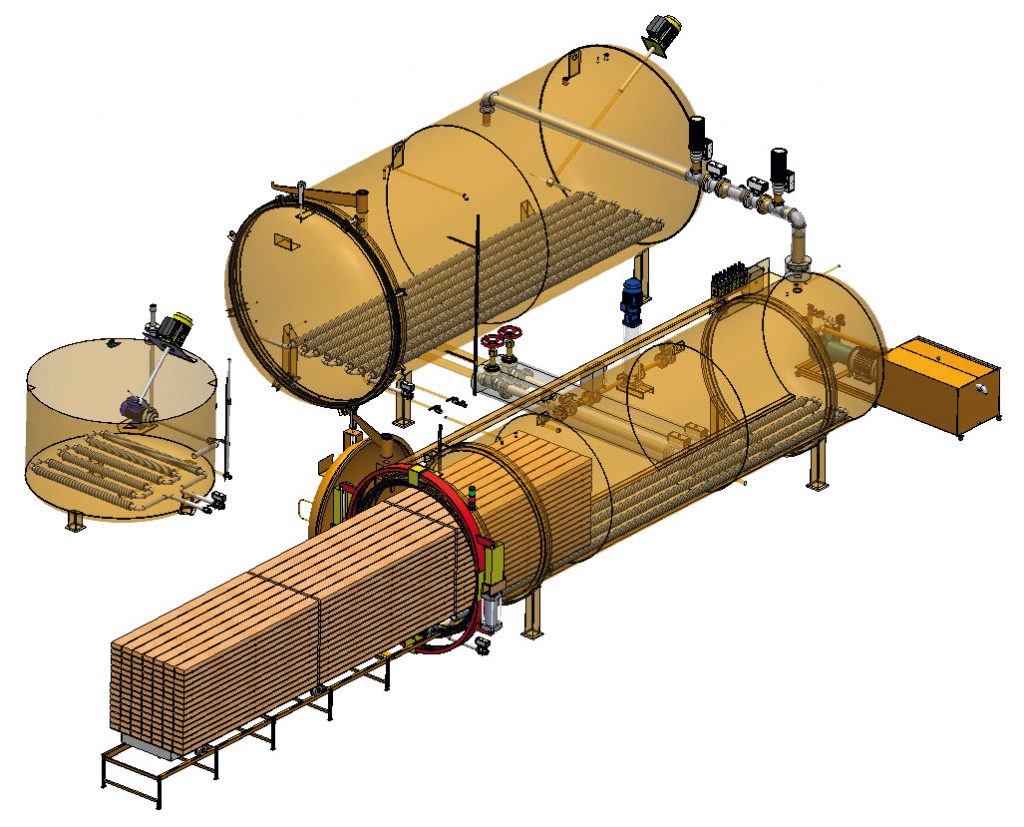

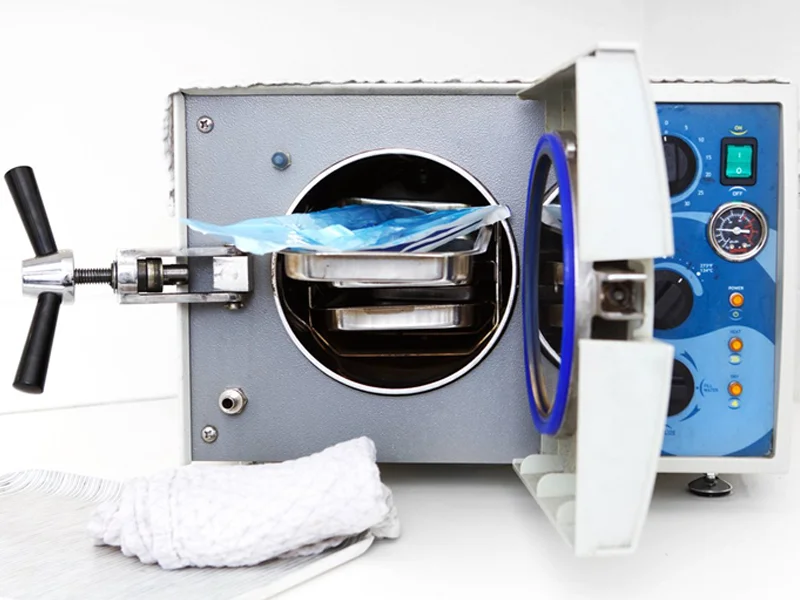

اتوکلاو صنعتی دستگاهی است که برای ایجاد شرایط خاصی از دما و فشار جهت تسریع واکنشهای شیمیایی به کار میرود. در تولید سولفات کلسیم، اتوکلاو میتواند به کریستاله شدن و بهبود کیفیت محصول نهایی کمک کند. با کنترل دقیق شرایط در اتوکلاو، میتوان به ساختاری همگن و خواص مطلوب در محصول دست یافت. استفاده از اتوکلاو در این فرآیند به دلایل مختلفی اهمیت دارد. اولاً، اتوکلاو میتواند دما و فشار را به سطوحی برساند که واکنشهای شیمیایی با سرعت بیشتری انجام شوند. این امر به کاهش زمان تولید و افزایش بهرهوری کمک میکند. ثانیاً، کنترل دقیق شرایط میتواند منجر به تولید محصولی با کیفیت بالاتر و خواص فیزیکی و شیمیایی یکنواختتر شود. در نتیجه، اتوکلاو به عنوان یک ابزار مهم در بهبود فرآیند تولید و کیفیت سولفات کلسیم نقش دارد.

تولید سولفات کلسیم در اتوکلاو صنعتی به شرایط خاصی از دما، فشار و زمان نیاز دارد. به طور کلی، این شرایط به نوع محصول نهایی و کیفیت مورد نظر بستگی دارد، اما میتوان به برخی اصول کلی اشاره کرد. برای تولید سولفات کلسیم با استفاده از اتوکلاو، معمولاً از حرارت مرطوب (بخار) استفاده میشود. این روش به دلیل انتقال حرارت بهتر و کنترل دقیقتر واکنشها ترجیح داده میشود. دما معمولاً در حدود 120 تا 150 درجه سانتیگراد تنظیم میشود. این محدوده دما به تسریع واکنشها و بهبود کریستالیزاسیون کمک میکند.

فشار مورد استفاده در اتوکلاو نیز معمولاً در حدود 1 تا 2 بار (اتمسفر) تنظیم میشود. این فشار به نفوذ بهتر بخار و افزایش راندمان واکنش کمک میکند. مدت زمان فرآیند به عواملی مانند اندازه ذرات اولیه و کیفیت مورد نظر بستگی دارد، اما معمولاً بین 1 تا 3 ساعت متغیر است. این زمان کافی است تا واکنشها به طور کامل انجام شوند و محصولی با کیفیت مطلوب تولید شود. بهینهسازی این شرایط نیازمند آزمایش و تنظیم دقیق برای هر فرمولاسیون خاص است تا به بهترین نتایج دست یابید. تولید سولفات کلسیم از استخراج سنگ معدن تا بستهبندی شامل چندین مرحله است که هر یک نقش مهمی در کیفیت نهایی محصول دارند:

- فرآیند تولید با استخراج سنگ گچ یا آنیدریت از معادن شروع میشود. این عملیات شامل حفاری و انفجار برای جداسازی سنگها از بستر زمین است.

- سنگهای استخراجشده به واحد آسیاب منتقل و به قطعات کوچکتر خرد میشوند. سپس در آسیابهای صنعتی به پودر تبدیل میشوند تا سطح تماس برای واکنشهای بعدی افزایش یابد.

- پودر گچ در کورههای مخصوص حرارت داده میشود تا آب تبلور خود را از دست بدهد و به آنیدریت (سولفات کلسیم بدون آب) تبدیل شود. این مرحله معمولاً در دمای حدود 150 تا 180 درجه سانتیگراد انجام میشود.

- اگر شکل خاصی از کریستالهای سولفات کلسیم مورد نیاز باشد، این مرحله در اتوکلاو با کنترل دقیق دما و فشار انجام میشود.

- محصول داغ از کوره یا اتوکلاو خارج و به تدریج خنک میشود. سپس دوباره آسیاب میشود تا به دانهبندی مطلوب برسد.

- سولفات کلسیم آماده شده در بستهبندیهای مختلف، بسته به کاربرد نهایی (مثلاً صنعتی یا پزشکی)، بستهبندی میشود. بستهها میتوانند شامل کیسههای کوچک، کیسههای بزرگ یا دیگر اشکال بستهبندی صنعتی باشند.

شباهت و تفاوت سولفات کلسیم با انواع مختلف گچ

سولفات کلسیم و گچ ساختمانی از نظر ترکیب شیمیایی مشابه هستند، زیرا هر دو حاوی CaSO₄ میباشند. گچ ساختمانی به طور خاص به سولفات کلسیم دیهیدرات (CaSO₄·2H₂O) اشاره دارد که پس از استخراج سنگ گچ، حرارت داده میشود تا به همیهیدرات (گچ پاریس) تبدیل شود. این فرآیند آب تبلور را حذف میکند و امکان سخت شدن مجدد با اضافه کردن آب را فراهم میسازد. گچ ساختمانی به دلیل خاصیت سختشوندگی سریع و قابلیت شکلدهی آسان، در ساخت و ساز برای پوشش دیوارها، سقفها و ایجاد سطوح صاف استفاده میشود. در مقابل، سولفات کلسیم کاربردهای گستردهتری در صنایع مختلف دارد، از جمله در کشاورزی به عنوان اصلاحکننده خاک و در صنایع غذایی و پزشکی. این تفاوتها باعث میشود هر ماده در شرایط خاصی به کار گرفته شود.

سولفات کلسیم و گچ آلفا هر دو از نظر ترکیب شیمیایی مشابهاند و حاوی CaSO₄ هستند. گچ آلفا نوع خاصی از گچ است که از سولفات کلسیم با فرآوری تحت شرایط خاصی تولید میشود. این فرآیند باعث ایجاد کریستالهای متراکمتر و مقاومتر در گچ آلفا میشود، که به آن خواص مکانیکی بهتری نسبت به گچ معمولی (بتا) میدهد. گچ آلفا معمولاً در کاربردهایی که نیاز به استحکام بالا و دقت بیشتر دارند، مانند ساخت قالبهای صنعتی و محصولات گچی با کیفیت بالا، استفاده میشود. در مقابل، گچ معمولی یا بتا برای کارهای ساختمانی و پوشش دیوارها به کار میرود. به طور خلاصه، تفاوت اصلی در فرآوری و ساختار کریستالی است که بر کاربردها و خواص مکانیکی آنها تأثیر میگذارد.