رزین پلیاورتان یک نوع رزین پلیمری است که به وسیله واکنش بین ایزوسیاناتها و پلیالکلها تولید میشود. این رزین به دلیل خواص مکانیکی، انعطافپذیری، مقاومت در برابر سایش و خواص الکتریکی مناسب، در صنایع مختلف استفاده میشود. رزین پلیاورتان به عنوان یک ماده پرکاربرد در تولید فومهای پلیاورتان استفاده میشود. ما در این مقاله سعی داریم بخشی از تجربیات مهندسان نخبه شرکت دانش بنیان پترو صنعت تاراز را در اختیار شما قرار دهیم.

پلیاورتان یک ماده رزینی است که به صورت فوم نیز استفاده میشود. در واقع، پلیاورتان میتواند به صورت رزین مایع یا به صورت فوم ساخته شود. در صنعت، پلیاورتان فوم برای ساخت قطعات عایق، صندلیها، مواد بستهبندی و سایر محصولات استفاده میشود. فرآیند تولید رزین پلیاورتان ممکن است بین تولیدکنندگان مختلف متفاوت باشد و بسته به نیازها و فناوریهای مورد استفاده، ممکن است تجهیزات و مواد اولیه متفاوتی مورد استفاده قرار گیرند.

برای تولید پلی یورتان تجهیزات مختلفی مانند راکتور، میکسر، مخازن، پمپها، خنککنندهها و سیستمهای کنترل واکنش نیاز هست. رزین پلیاورتان یا فوم پلیاورتان در فاز جامد قرار میگیرد. پس از واکنش بین ایزوسیانات و پلیالکلها، پلیاورتان به صورت جامد شکل میگیرد. در صورت استفاده از فومسازها و روانکنندهها، میتوان فوم پلیاورتان تولید کرد که در این حالت نیز در فاز جامد قرار دارد.

کاربردهای پلی اورتان

پلیاورتان یک ماده پلیمری چندمنظوره است که در صنایع مختلف مورد استفاده قرار میگیرد. سود آوری خط تولید پلیاورتان بستگی به عوامل مختلفی دارد، از جمله هزینه تولید، قیمت فروش، تقاضا در بازار و هزینههای مرتبط با تولید و توزیع. با توجه به کاربردهای گسترده و متنوع پلیاورتان، خط تولید آن میتواند سودآوری قابل توجهی داشته باشد، پلیاورتان به عنوان یک ماده سازگار با خودروها، در تولید قطعات داخلی و خارجی خودروها استفاده میشود. پلیاورتان به دلیل خواص مکانیکی، انعطافپذیری و مقاومت در برابر سایش، مورد توجه قرار میگیرد. این ماده به دلیل خواص راحتی، مقاومت در برابر سایش و طول عمر بالا، جایگزین مناسبی برای مواد دیگر مانند چرم و پارچه است.

پلی یورتان به دلیل خواص جذب ضربه، انعطافپذیری و مقاومت در برابر سایش، در این صنایع بسیار مورد توجه قرار میگیرد. همچنین به دلیل خواص عایقی، سبکی و مقاومت در برابر شرایط محیطی، در این صنایع بسیار کاربرد دارد. این ماده به دلیل خواص عایقی، مقاومت در برابر سایش و طول عمر بالا، در این صنایع بسیار مورد توجه قرار میگیرد.

این فومها در صنایع خودروسازی، مبلمان، راحتی، عایقها و صنایع ساختمانی مورد استفاده قرار میگیرند. رزین پلیاورتان در تولید رنگها و چسبها به عنوان یک ماده رابط استفاده میشود. این رزین به عنوان یک ماده افزودنی در فرمولاسیون رنگها و چسبها به کار میرود. رزین پلیاورتان در تولید رزینهای صنعتی مورد استفاده قرار میگیرد. این رزینها در صنایع پوششدهی، ضدزنگ، ضدآب، رزینهای الاستومری و محصولات دیگر استفاده میشوند.

ایزوسیاناتها مواد اصلی برای تولید رزین پلیاورتان هستند. این ترکیبات شامل دیفنیل متان دیایزوسیانات و تولوئن دیایزوسیانات است. پلیالکلها نیز به عنوان ماده دیگری که در تولید رزین پلیاورتان استفاده میشود، مورد استفاده قرار میگیرند. این پلیالکلها میتوانند پلیاترها، پلیاسترها و پلیاولها باشند.

فرایند تولید پلی اورتان

در هر مرحله تولید پلی اورتان نیاز به کنترل پارامترهای فرآیندی مانند دما، فشار و زمان می باشد تا کیفیت و خواص نهایی پلیاورتان تضمین شود. ابتدا مواد اولیه برای تولید پلیاورتان آماده میشوند. این مواد شامل ایزوسیاناتها و پلیالکلها است. ایزوسیاناتها و پلیالکلها به ترتیب مشخص و با نسبتهای دقیق با یکدیگر مخلوط میشوند. این مرحله به منظور تشکیل پیشماده پلیاورتان است. مخلوط ایزوسیانات و پلیالکل در معرض واکنش قرار میگیرد. این واکنش به عنوان واکنش پلیمریزاسیون شناخته میشود و باعث تشکیل لینکهای پلیمری بین زنجیرههای مولکولی میشود.

در صورت نیاز به تولید فوم پلیاورتان، مواد افزودنی مانند روانکنندهها و فومسازها به مخلوط اضافه میشوند. این مواد باعث تولید حبابهای هوا در ساختار پلیاورتان میشوند و فوم را تشکیل میدهند. پس از تشکیل پلیاورتان، میتوان آن را به اشکال مختلف تقسیمبندی کرد، مانند شیتها، قطعات ریختهگری شده یا قطعات سفارشی. قطعات پلیاورتان نهایی ممکن است نیاز به پسپردازش داشته باشند. این شامل عملیاتی مانند برش، تراش، سنگزنی و تمیزکاری است.

| مراحل تولید پلی یورتان | ||||

| عنوان | تجهیزات مورد نیاز | دما | فشار | کاتالیزور |

| آمادهسازی مواد اولیه | میکسرها، خنککنندهها، مخازن نگهداری و مخازن مخلوط کننده | 20-25 درجه سانتیگراد | 1 تا 5 بار | |

| واکنش ایزوسیانات و پلیالکل | راکتورها، خنککنندهها، مخازن نگهداری و مخازن مخلوط کننده | 60 تا 100 درجه سانتیگراد | 1 تا 5 بار | دیبوتیلتیندیلاورات |

| تشکیل فوم | دستگاههای تزریق فوم، قالبها و قالبگیری | 20-25 درجه سانتیگراد | 1 تا 5 بار | |

نسبت ترکیب کاتالیزور و مواد اولیه در واکنش تولید پلیاورتان بسیار مهم است و باید به دقت کنترل شود. کاتالیزورها در این واکنش برای تسریع و کنترل واکنش استفاده میشوند. یکی از کاتالیزورهای معمول استفاده شده در این واکنش، تتراهیدروفوران است. نسبت ترکیب کاتالیزور به مواد اولیه میتواند متغیر باشد و بسته به نوع واکنش و شرایط تولید متفاوت باشد. به طور کلی، نسبت ترکیب کاتالیزور به ایزوسیانات و پلیالکلها معمولاً در محدوده 0.5 تا 5 درصد وزنی قرار میگیرد. اما این نسبت ممکن است بسته به نوع واکنش و شرایط تولید متغیر باشد.

دما و فشار نیز در فرآیند تولید پلیاورتان مهم هستند و باید به دقت کنترل شوند. دما و فشار مناسب برای واکنش تولید پلیاورتان بسته به نوع واکنش و مواد اولیه ممکن است متفاوت باشد. به طور کلی، دما معمولاً در محدوده 20-100 درجه سانتیگراد و فشار معمولاً در محدوده جوی تا 10 بار قرار میگیرد.

واکنش بین گروههای ایزوسیانات و هیدروکسیل به صورت واکنش اضافهکردنی اتفاق میافتد. در این واکنش، گروه ایزوسیانات با گروه هیدروکسیل واکنش میکند و یک گروه اورتان تشکیل میدهد. این واکنش به صورت زنجیرهای ادامه مییابد تا پلیاورتان نهایی تشکیل شود. واکنش بین گروههای ایزوسیانات و هیدروکسیل در پلیاورتان تحت شرایط خاصی اتفاق میافتد. این شرایط شامل استفاده از کاتالیزورها مانند دیبوتیلتیندیلاورات و حرارت مناسب است. در این واکنش، گروه ایزوسیانات با گروه هیدروکسیل واکنش میکند و پلیاورتان تشکیل میشود.

واکنش بین گروههای ایزوسیانات و هیدروکسیل در پلیاورتان یک واکنش قابل معکوس است، به این معنی که پلیاورتان قابل تجزیه است و میتوان آن را به مواد اولیه یعنی ایزوسیانات و پلیالکل تجزیه کرد. این ویژگی میتواند در فرآیندهای بازیافت و بازیابی پلیاورتان مفید باشد.

تجهیزات ذخیره سازی مواد اولیه سمی و قابل اشتعال

مواد اولیه استفاده شده در تولید پلیاورتان سمی، قابل اشتعال و خطرناک هستند. ایزوسیانات، به عنوان مثال، ممکن است تحریککننده برای چشمها، پوست و دستگاه تنفسی باشد و میتواند عوارض جدی برای سلامتی انسانها داشته باشد. بنابراین، در هنگام استفاده، نگهداری و دفع این مواد، احتیاطات لازم باید رعایت شود. از این رو، استفاده از تجهیزات ایمنی مانند ماسکها، دستکشها و لباسهای محافظ در صنعت پلیاورتان توصیه میشود. همچنین، محلهای ذخیرهسازی باید به طور صحیح تهویه شده و از منابع اشتعال دور نگهداری شوند.

مواد اولیه استفاده شده در تولید پلیاورتان ممکن است در فازهای جامد، مایع یا گاز باشند. ایزوسیانات در فاز مایع قرار دارد و برای نگهداری آن میتوان از مخازن فلزی یا پلاستیکی با استفاده از موادی مانند استنلس استیل یا پلیاتیلن استفاده کرد. همچنین، نگهداری در دماهای پایین و در محیطهای خنک و خشک توصیه میشود. پلیالکل که جامد است و برای نگهداری آن میتوان از بشکهها یا کیسههای پلاستیکی استفاده کرد. همچنین، نگهداری در محیطهای خشک و خنک توصیه میشود تا از تغییر شیمیایی و رطوبت جلوگیری شود.

برای نگهداری و ذخیره مواد اولیه، میتوان از تجهیزاتی مانند مخازن، بشکهها، کیسهها و سیستمهای مانیتورینگ و کنترل دما و فشار استفاده کرد. همچنین، برای حفظ شرایط بهینه نگهداری، ممکن است نیاز به استفاده از خنککنندهها، گرمکنندهها و سیستمهای تهویه مطبوع باشد. متریالهای استفاده شده برای تجهیزات نگهداری میتوانند شامل فولاد ضدزنگ، پلاستیک مقاوم در برابر حلالها و مواد شیمیایی باشند.

دستگاه ها و ماشین آلات خط تولید پلی اورتان

برای راه اندازی یک خط تولید رزین پلی اورتان، نیاز به تجهیزات و دستگاههای مختلفی است. برای ذخیره و مخلوط کردن مواد اولیه مورد نیاز برای تولید رزین پلی اورتان، مخزنها و تانکهایی برای نگهداری این مواد استفاده میشود. این تانکها باید از جنس مناسبی ساخته شده باشند تا با خواص شیمیایی رزین پلی اورتان سازگاری داشته باشند.

دقیقتر کردن فرآیند تولید و کنترل کیفیت رزین پلی اورتان نیازمند دستگاههای اندازهگیری و تنظیم می باشد. این دستگاهها میتوانند شامل ترمومترها، فشارسنجها، ترانسمیترها و سایر تجهیزات مشابه باشند. برای تهیه مخلوط رزین پلی اورتان، نیاز به دستگاههای مختلط کننده میباشد. این دستگاهها میتوانند شامل میکسرها، آسیابها و همزنها باشند. آنها باید قادر به ترکیب مواد اولیه به طور یکنواخت و همگن باشند.

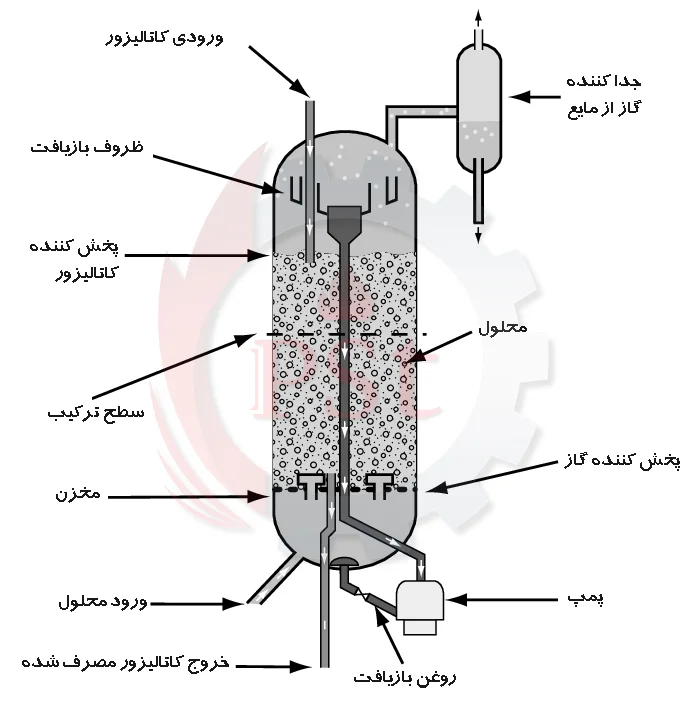

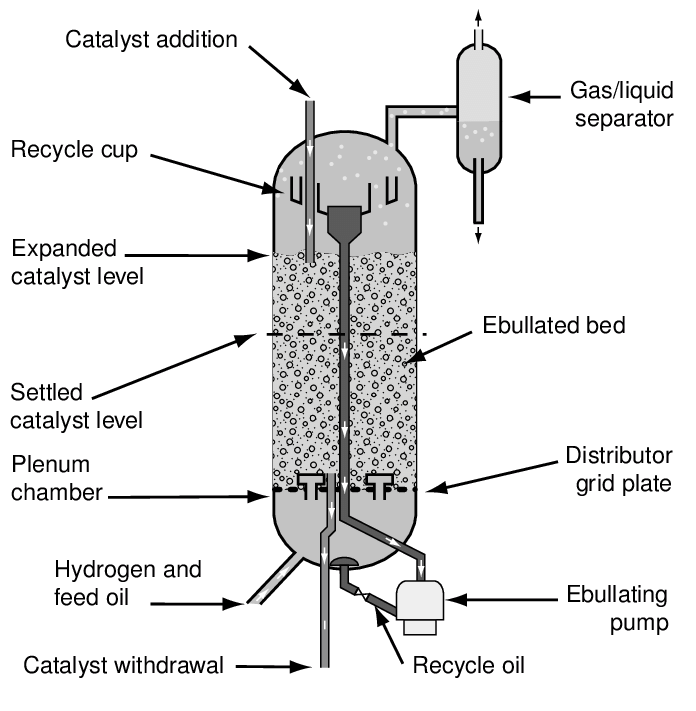

راکتورها در این فرآیند برای ایجاد واکنش بین پلی ایزوسیانات و پلی الکل استفاده میشوند. این واکنش شیمیایی، به عنوان واکنش پلیمریزاسیون، منجر به تشکیل زنجیرههای پلیمری در رزین پلی اورتان میشود. راکتورها معمولاً شامل یک مخزن با دمای کنترل شده، سیستم های مختلف تزریق و مخلوط کننده هستند که برای ایجاد واکنش و تولید رزین پلی اورتان استفاده میشوند.

میکسرها نیز در فرآیند تولید رزین پلی اورتان استفاده میشوند. آنها برای مخلوط کردن مواد اولیه، مانند پلی ایزوسیانات و پلی الکل، به کار میروند. میکسرها معمولاً شامل یک محفظه با شفت مرکزی و پرههای مختلف هستند که به صورت مکانیکی مواد را با هم مخلوط میکنند. این فرآیند مخلوط کردن باعث تشکیل یک محلول همگن از مواد اولیه میشود که سپس به راکتور منتقل میشود تا واکنش پلیمریزاسیون اتفاق بیفتد.

راکتورهای ساخت شرکت دانش بنیان پترو صنعت تاراز

راکتورهای ساخت شرکت پترو صنعت تاراز راکتورها برای ایجاد واکنش بین پلی ایزوسیانات و پلی الکل استفاده میشوند. این واکنش شیمیایی، به عنوان واکنش پلیمریزاسیون، منجر به تشکیل زنجیرههای پلیمری در رزین پلی اورتان میشود. راکتورها معمولاً شامل یک مخزن با دمای کنترل شده، سیستم های مختلف تزریق و مخلوط کننده هستند که برای ایجاد واکنش و تولید رزین پلی اورتان استفاده میشوند. اتوماسیون صنعتی در راکتور تولید رزین پلی اورتان میتواند بهبود قابل توجهی در کارایی و کنترل فرآیند تولید ایجاد کند.

سنسورها برای اندازهگیری و کنترل پارامترهای مختلفی مانند دما، فشار، جریان و سطح استفاده میشوند. این اطلاعات به سیستم کنترل ارسال میشوند تا فرآیند تولید را به طور خودکار کنترل کند. کنترلرها واحدهای محاسباتی هستند که اطلاعات از سنسورها را دریافت کرده و بر اساس آنها تصمیمگیری میکنند. آنها دستورات کنترلی را به تجهیزات دیگری مانند موتورها و شیرها ارسال میکنند.

اجزای الکترومکانیکی شامل موتورها، شیرها، والوها و سیستمهای انتقال قدرت میشوند. آنها برای کنترل جریان مواد و اجرای عملیات مختلف در راکتور استفاده میشوند. صفحه نمایش و رابط کاربری برای نمایش اطلاعات و تعامل با سیستم کنترل استفاده میشوند. کاربران میتوانند از طریق رابط کاربری با سیستم تنظیمات را تغییر دهند و اطلاعات را مشاهده کنند.

استراکچر فولادی جهت نصب مخارن و راکتورها

استراکچر فولادی که برای نصب پایپینگ و خطوط تولید رزین پلی اورتان استفاده میشود، یک سازه فلزی است که برای حمایت و پشتیبانی از این سیستمها طراحی شده است. این استراکچر معمولاً از قطعات فولادی ساخته میشود که به هم متصل شده و یک سازه سه بعدی قوی و پایدار را تشکیل میدهند. ستونها عمودی هستند و وزن سیستم را تحمل میکنند. آنها به طور معمول در نقاط استراتژیکی قرار میگیرند تا بارهای ناشی از پایپینگ و خطوط تولید را به طور موثر تحمل کنند.

تیرها افقی هستند و بارهای ناشی از پایپینگ و خطوط تولید را از ستونها به سازه انتقال میدهند. آنها نقش مهمی در توزیع بارها و تقویت استراکچر دارند. بالشتکها یا استراکچرهای پشتیبانی کننده، برای افزایش استحکام و پایداری سازه استفاده میشوند. آنها به طور معمول در نقاطی که بارهای ناشی از پایپینگ و خطوط تولید بیشتر است، قرار میگیرند.

برای دسترسی به سازه و ایمنی کارکنان، پلهها و پلههای آتشنشانی در استراکچر فولادی نصب میشوند. استراکچر فولادی برای نصب پایپینگ و خطوط تولید رزین پلی اورتان طراحی میشود تا بتواند بارهای ناشی از این سیستمها را به طور ایمن تحمل کند و از عملکرد صحیح آنها اطمینان حاصل کند. همچنین، استراکچر فولادی باید با استانداردها و مقررات ملی ساختمان سازگار باشد تا ایمنی و کارایی سیستم را تضمین کند.

منابع مفید در زمینه تولید پلی اورتان: