در این مقاله به گامهای کلیدی طراحی و راهاندازی خط تولید بلوک هبلکس بهعنوان یکی از مصالح نوین توسط پترو صنعت تاراز پرداخته میشود.

طراحی و راهاندازی خط تولید بلوکهای سبک اتوکلاو شده نیازمند انجام مطالعات و آزمایشهای مربوط به مواد اولیه، طراحی و ساخت ماشینآلات و تجهیزات، تعیین فرآیند تولید بهینه، تنظیم پارامترهای فرآیند، بررسی استانداردها و مقررات مربوطه، و نظارت و کنترل کیفیت تولید است. خط تولید بلوک های AAC هوادهی اتوکلاو شده از خاکستر زغال سنگ (سرباره یا ماسه) به عنوان ماده اولیه، آهک و سیمان به عنوان ماده سیمانی و پودر آلومینیوم به عنوان عامل کف استفاده می کند.

کاتالوگ خط تولید بلوک های سبک بتنی AAC

مراحل ساخت بلوک AAC عبارتند از:

به عنوان نوع جدیدی از مصالح دیوار، بلوک AAC با وزن سبک، حفظ حرارت، عایق حرارتی، صرفه جویی در انرژی، سازگاری با محیط زیست و راحتی کار مشخص می شود. با مزایای فوق، بلوک AAC به یکی از پروژه های کلیدی حفاظت از محیط زیست تبدیل شده است که توسط کشورهای مختلف ترویج می شود.

خط تولید بلوک های بتنی هبلکس AAC

بلوک های AAC با استفاده از خاکستر بادی (سرباره آهک یا ماسه) به عنوان ماده اولیه اصلی، سیمان و آهک به عنوان مواد سیمانی و پودر آلومینیوم به عنوان عامل کف ساز ساخته می شوند. روش های اصلی شکل دهی به شرح زیر است: خرد کردن مواد، اندازه گیری، مخلوط کردن، ریختن، پخت، برش و بخار دادن. بلوک های سبک وزن AAC نه تنها از حفظ حرارت فوق العاده، صرفه جویی در انرژی، بازیافت زباله، سازگار با محیط زیست و عملکرد راحت برخوردارند، بلکه در سراسر جهان محبوب هستند.

بلوک های AAC یک مصالح ساختمانی جدید هستند که سبک وزن، حفظ حرارت و عایق بندی با استفاده از مواد سیلیسی (مانند خاکستر بادی) و آهکی (مانند سیمان و آهک) به عنوان ماده اولیه اصلی هستند. آنها از طریق بچینگ، ریختن، برش و بخارپز تشکیل می شوند. این نوع بلوک دارای سابقه تولید و کاربرد بیش از 60 سال است و از نظر فناوری تولید و کاربرد، یک مصالح ساختمانی پیچیده و جدید است. به دلیل عملکرد عالی در حفظ نور و گرما و همچنین ارتباط مکمل آن با بلوک های بتنی رایج، به طور گسترده در دیوارهای غیر باربر در ساختمان های صنعتی و ساختمان های عمرانی استفاده می شود.

از آنجایی که بلوک های AAC از خاکستر بادی و سرباره آهک به عنوان مواد اولیه اصلی ساخته شده اند، این بلوک ها سازگار با محیط زیست هستند و دارای رسانایی حرارتی حدود ¼ تا 1/5 نسبت به آجرهای رسی هستند. آنها همچنین دارای عملکرد فوق العاده ای در حفظ گرما و عایق هستند که آنها را به مصالح ساختمانی ایده آل برای ساخت و سازهای سبز صرفه جویی در انرژی تبدیل می کند، که همچنین با استراتژی چین برای توسعه پایدار مطابقت کامل دارد.

خطوط تولید بلوک AAC مواد سیلیسی مانند ماسه، خاکستر بادی و سایر مواد را پودر می کنند. با توجه به مواد اولیه و ویژگی های فرآیند، فرآیند آسیاب به شرح زیر است: آسیاب خشک به پودر، آسیاب مرطوب با آب به دوغاب و آسیاب مخلوط با آهک. آسیاب مخلوط را می توان به مخلوط خشک برای تهیه مواد پلاستیکی و آسیاب مرطوب با آب طبقه بندی کرد. فن آوری آسیاب مرطوب با آب ویژگی های خاکستر بادی یا شن را بهبود می بخشد و اغلب به آن “درهم شکستن توپ هیدروترمال” می گویند.

به طور معمول، بیشتر انواع آهک، آهک های توده ای هستند و باید خرد و آسیاب شوند. گچ (گچ) به طور سنتی به تنهایی آسیاب نمی شود و خاکستر بادی یا آهک اغلب به آن اضافه می شود تا با آسیاب مشابه آهک آسیاب شود. سایر مواد کمکی و مواد شیمیایی اغلب از قبل آماده می شوند.

فرآیند آمادهسازی مواد خام تولید بلوک های اسفنجی ، فرآیند مواد اولیه آمادهسازی است و برای برآوردن نیازهای تکنولوژیکی و فرآوری مواد خام مورد نیاز قبل از تکمیل مواد تشکیل دهنده برای کل تولید، انجام میشود. سپس کیفیت محصول الزامات تمام اجزای فرآیند را برآورده میکند و پایهایترین آنهایی را که تأثیر مستقیم دارند، جمعبندی میکند.

سنگ شکن فکی

به منظور حصول اطمینان از برآورده شدن مواد مورد نیاز فن آوری بلوک های بتنی هوادهی، مواد آهکی و سیلیسی اغلب آسیاب می شوند. قبل از ورود به آسیاب، ابتدا باید مواد فله مختلف را خرد کرد تا به اندازه خوراک مورد نیاز برای ورود به آسیاب گلوله ثانویه دست یابد.

در حین کار، با استفاده از چرخش محور غیرمرکز مبتنی بر تسمه، موتور دوره بسته شدن فک متحرک و تثبیت دوره ای فک را تسهیل می کند، به طوری که مواد فشرده، ساییده و زمین می شوند تا کوچکتر شوند و راحت تر از آن خارج شوند. پورت تخلیه

سنگ شکن دارای نسبت خرد کردن بزرگ، عملکرد بالا، اندازه ذرات یکنواخت، ساختار ساده، عملکرد قابل اعتماد، تعمیر و نگهداری آسان، هزینه اقتصادی و سایر ویژگی های سودمند است.

مشخصات فنی اصلی سنگ شدن فکی

| مدل | حداکثر اندازه خوراک (میلی متر) | تنظیم خروجی برد (سانتی متر) | ظرفیت (t/h) | توان (کیلو وات) | وزن (t) | ابعاد کلی (L×W×H) (mm) |

| PE-150×250 | ۱۲۵ | ۱۰-۴۰ | ۱-۵ | ۵.۵-۷.۵ | ۰.۸ | ۸۷۵×۷۵۸×۸۵۰ |

| PE-250×400 | ۲۱۰ | ۲۰-۶۰ | ۵-۲۰ | ۱۵ | ۲.۸ | ۱۴۵۰×۱۳۳۵×۱۳۱۰ |

| PE-400×600 | ۳۴۰ | ۴۰-۱۲۰ | ۱۵-۵۰ | ۳۰ | ۶.۸ | ۱۵۶۵×۱۷۳۲×۱۵۸۶ |

| PE-350×750 | ۳۰۰ | ۲۰-۱۰۰ | ۲۵-۷۰ | ۳۰-۳۷ | ۷.۳ | ۱۸۱۰×۱۹۰۰×۱۷۳۰ |

| PEX-150×750 | ۱۲۵ | ۱۰-۴۰ | ۱۰-۴۰ | ۱۵ | ۳.۵ | ۱۴۳۰×۱۶۳۵×۱۱۰۸ |

| PEX-250×750 | ۲۱۰ | ۲۵-۶۰ | ۱۵-۳۰ | ۲۲ | ۴.۵ | ۱۶۶۷×۱۵۴۵×۱۰۲۰ |

| PEX-250×1000 | ۲۱۰ | ۲۵-۶۰ | ۲۰-۵۲ | ۳۰-۳۷ | ۶.۵ | ۱۵۸۰×۱۹۶۴×۱۳۸۰ |

| PEX-250×1200 | ۲۱۰ | ۲۵-۶۰ | ۲۵-۶۰ | ۳۷ | ۷.۷ | ۱۵۸۰×۲۱۶۴×۱۴۳۰ |

| PEX-300×1300 | ۲۵۰ | ۲۰-۸۰ | ۳۰-۹۰ | ۵۵ | ۱۱ | ۱۷۵۰×۲۳۲۰×۱۷۳۰ |

مشخصات انواع سنگ شکن مورد استفاده در کارخانه تولید بلوک های AAC

آسانسور

آسانسورهای سطلی تجهیزات ضروری در خط تولید AAC هستند. از آنها برای حمل آهک، گچ و سایر موادی که با استفاده از سنگ شکن فکی پودر شده اند به سیلوهای ذخیره سازی استفاده می شود و سپس برای اختلاط مواد خام آماده می شوند.یک آسانسور سطل NE شامل بخش های عملیاتی (سطل و تسمه کششی)، قسمت های بالایی با درام انتقال، قسمت های پایینی با غلتک کششی، محفظه میانی، دستگاه فعال کننده و دستگاه ترمز است. برای انتقال پودرهایی با چگالی سست (ρ<1.5t/m) و ذرات یا بلوک هایی مانند زغال سنگ، ماسه، نسیم، سیمان [GF2] و سنگ معدن شکسته استفاده می شود.

الواتور از روش تغذیه جریانی استفاده می کند. مواد از طریق یک زنجیره Plate-Link به بالا منتقل می شوند، سپس از طریق کشش گرانشی تخلیه می شوند. این آسانسورها چند استاندارد هستند و ظرفیت تولید بالا و مصرف انرژی پایینی دارند. آنها به صورت کاملا محصور با یک زنجیر کند طراحی شده اند که از بازگشت مواد جلوگیری می کند و بنابراین از اتلاف انرژی جلوگیری می کند. همچنین آلودگی صوتی وجود ندارد.

مشخصات فنی الواتور

| مدل | بهره وری (m³ /h) | سرعت کار (m/s) | شفت اصلی Speedr.pm | اندازه ذرات (میلی متر) | مشخصات سطل | ||

| حجم (L) | عرض (میلی متر) | فاصله سطل (میلی متر) | |||||

| NE15 | ۱۵ | ۰.۵ | ۱۵.۵۴ | < ۴۰ | ۲.۵ | ۲۵۰ | ۲۰۳ |

| NE30 | ۳۲ | ۰.۵ | ۱۶.۴۵ | < ۵۰ | ۷.۸ | ۳۰۰ | ۳۰۵ |

| NE50 | ۶۰ | ۰.۵ | ۱۶.۴۵ | < ۵۰ | ۱۵.۷ | ۳۰۰ | ۳۰۵ |

| NE100 | ۱۱۰ | ۰.۵ | ۱۴.۱۳ | <۷۰ | ۳۵ | ۴۰۰ | ۴۰۰ |

| NE150 | ۱۷۰ | ۰.۵ | ۱۴.۱۳ | <۷۰ | ۵۲.۵ | ۶۰۰ | ۴۰۰ |

| NE200 | ۲۱۰ | ۰.۵ | ۱۰.۹ | < ۱۰۰ | ۸۴.۶ | ۶۰۰ | ۵۰۰ |

جدول خصوصیات فنی انواع آسانسور الواتور حمل مواد اولیه به سیلو ها

نوار نقاله

تسمه نقاله تجهیزات حمل و نقل کلیدی در خطوط تولید AAC هستند، زیرا از آنها برای حمل خاکستر بادی، ماسه، آهک و سایر مواد خام استفاده می شود. آنها کارآمدترین تجهیزات نوار نقاله پیوسته هستند، زیرا تسمه نقاله با استفاده از اصول درایو اصطکاک حرکت می کند. نوار نقاله های ما با ظرفیت زیاد، انتقال طولانی، حمل و نقل صاف، مواد و نوار نقاله بدون حرکت نسبی، سر و صدای کمتر، ساختار ساده، تعمیر و نگهداری آسان، مصرف انرژی کمتر و اجزای استاندارد، بسیار کارآمد هستند.

اطلاعات فنی اصلی برای نوار نقاله

| عرض تسمه (میلی متر) | طول (متر) توان (کیلووات) | سرعت (m/s) | ظرفیت (t/h) | ||

| ۵۰۰ | ≤۱۲/۳ | ۱۲-۲۰ / ۴-۵.۵ | ۲۰-۳۰ / ۵.۵-۷.۵ | ۰.۸-۱.۰ | ۵۰-۱۹۱ |

| ۶۵۰ | ≤۱۲/۴ | ۱۲-۲۰ / ۵.۵ | ۲۰-۳۰ / ۷.۵-۱۱ | ۰.۸-۱.۶۰ | ۸۰-۲۵۰ |

اطلاعات فنی نوار نقاله کارخانه بلوک هبلکس

آسیاب

آسیاب توپی

مواد خام یک مرحله مهم در تولید بلوک AAC است. آهک، گچ، ماسه، سرباره و سایر مواد کاملاً مخلوط می شوند و فقط پس از آسیاب پودری با هم تعامل دارند که این کار برای بهبود استحکام محصول انجام می شود. آسیاب های گلوله ای تجهیزات کلیدی در خرد کردن مواد هستند.

آسیاب گلوله ای یک دستگاه چرخان استوانه ای افقی است که از چرخ دنده بیرونی، دو کابین و یک آسیاب گلوله ای از نوع شبکه تشکیل شده است. مواد خام به طور مساوی از طریق یک پیچ شفت توخالی به کابین اول وارد می شوند. داخل کابین اول آستر نردبانی یا راه راه و همچنین توپ های استیل در اندازه های مختلف وجود دارد. هنگامی که آسیاب گلوله ای کار می کند، کابین نیروی گریز از مرکز تولید می کند و توپ را به ارتفاعی خاص هدایت می کند و پس از آن توپ سقوط می کند و در حین تکرار فرآیند منجر به کوبیدن و ساییدن مواد می شود. پس از آسیاب درشت در کابین اول، مواد اولیه از طریق یک صفحه تک محفظه به کابین دوم میآیند. در کابین دوم آستر مسطح و توپ های فولادی وجود دارد که باعث آسیاب بیشتر مواد می شود. در نهایت، پودر از طریق صفحه رنده تخلیه تخلیه می شود تا عملیات سنگ زنی کامل شود.

این دستگاه شامل بخش تغذیه، قسمت تخلیه، قسمت چرخش و بخش محرک (کاهنده، دنده انتقال کوچک، موتورها و کنترل الکتریکی) و سایر اجزای اصلی است. این دستگاه از چرخ دنده بیرونی، پشتیبانی شفت توخالی استفاده می کند. شفت توخالی دارای یک ریخته گری فولادی و آستر قابل جابجایی است. در ماشینکاری چرخ دنده تراشکاری از سوراخ های ریخته گری استفاده می شود و آسترهای سایش در سیلندر تعبیه شده اند (دو نوع آستر وجود دارد: آستر لاستیکی و آستر فولادی. آستر لاستیکی وزن سبکی دارد، صدای کمی منتشر می کند و دارای آب بندی و سایش عالی است. کارایی). این دستگاه دارای مقاومت در برابر سایش عالی و همچنین عملکرد روان و قابل اعتماد است.

داده های فنی اصلی آسیاب توپی استوانه ای

| مدل (m) | Φ۱.۵×۵.۷ | Φ۱.۸۳×۷ | Φ۲.۲×۷ | Φ۲.۴×۸ | Φ۲.۶×۱۳ |

| ظرفیت (T/h) | ۳.۵-۴ | ۸-۱۲ | ۱۵-۱۷ | ۱۹-۲۲ | ۲۸-۳۱ |

| حداکثر ورودی (میلی متر) | ≤۲۵ | ≤۲۵ | ≤۲۵ | ≤۲۵ | ≤۲۵ |

| بدنه سنگ زنی | 11T | 21T | ۳۰ تن | 40T | 78T |

| توان (کیلو وات) | ۱۳۰ | ۲۴۵ | ۳۸۰ | ۴۷۵ | ۱۰۰۰ |

| وزن (t) | ۲۳ | ۳۶ | ۴۹ | ۶۸ | ۱۵۰ |

خصوصیات فنی آسیاب های استوانه ای

مخزن اختلاط

مخزن مخلوط دوغاب هدر رفته از یک پلت فرم ثابت، نردبان، مانع، میکسر و مخزن تشکیل شده است. معمولاً دوغاب هدر رفته از گاری کشتی و تمام مواد تلف شده دیگر باید با آب در مخزن مخلوط شوند. مواد مخلوط شده بازیافت می شود و همراه با دوغاب اصلی استفاده می شود.

سیلوی نگهداری آهک و سیمان

نقش سیلو برای ذخیره سازی مواد استفاده می شود و مجهز به بالشتک هوا یا موتور ارتعاشی است. بر اساس حجم، مشخصات ۱۰۰ متر ³، ۲۰۰ متر ³ و ۳۰۰ متر مکعب است و می توان آن را بر اساس الزامات خطوط انتخابی پیکربندی کرد. آنها را می توان با توجه به تقاضای خطوط انتخابی پیکربندی کرد.

دستگاه ترکیب دقیق مواد اولیه

دوز وزن شده، مواد بچینگ تمام شده و تمام مواد خام که دمای آنها تنظیم می شود، غلظت و مواد اضافی اضافه می شود، سپس، با توجه به نیاز فرآیند، یک به یک به مخلوط کن وارد می شود. دوز یک پیوند کلیدی فرآیندهای بتن هوادهی است و به مواد خام بین درصد مواد فعال مربوط می شود. برای اطمینان از مناسب بودن سیالیت و ویسکوزیته دوغاب و اینکه آیا پودر آلومینیوم برای سخت شدن گاز معمولی و بدنه سبز مناسب است یا خیر انجام می شود.

فرآیند ریختن یک فرآیند تولید منحصر به فرد برای بتن هوادهی است که با سایر انواع بتن متفاوت است. فرآيند ريختن، فرآيند بچينگي است كه پس از اندازه گيري و تنظيمات لازم انجام مي شود كه در آن مواد براي اختلاط به ميكسر فرستاده مي شوند و مطابق با زمان، دما و تراكم دوغاب تعيين شده انجام مي شود. ریختن از طریق سوراخ ریختن در میکسر انجام می شود و مواد از طریق میکسر به داخل قالب جریان می یابد. سپس دوغاب در قالب یک سری واکنش های فیزیکی و شیمیایی انجام می دهد و حباب هایی تولید می کند که به نوبه خود دوغاب را باد کرده، غلیظ و سخت می کند. ریختن فرآیند مهمی برای تأثیر بر ساختار منافذ است و با هم، فرآیند دوز و فرآیند ریختن بخش اصلی تولید بلوک AAC را تشکیل میدهند.

فرآیندهای پیش کیورینگ فرآیند اولیه ای هستند که طی آن دوغاب پس از ریختن به سخت شدن و غلیظ شدن ادامه می دهد.

سیستم توزین

حالت های فیزیکی مواد خام برای بتن هوادهی شامل مایع، دوغاب، پودر، آلومینیوم پودری و آلومینیوم کلوخه است. مواد مختلف دارای ترازوهای مختلف هستند، مانند ترازو آهک، قیف توزین سیمان، مخزن توزین دوغاب و غیره. مواد به طور دقیق با استفاده از سیستم اندازه گیری خودکار اندازه گیری می شود.

قیف توزین آهک و سیمان

قیف توزین آهک و سیمان

برای وزن کردن سیمان و آهک استفاده می شود و سپس آنها را به مخلوط کن ریخته می کند.

| مشخصات (mm) | طول نوار نقاله پیچ (میلی متر) | قطر نوار نقاله پیچ | سرعت نوار نقاله پیچ (r/m) | وزن (t) | توان (کیلو وات) |

| ظرفیت (T/h) | ۳.۵-۴ | ۸-۱۲ | ۱۵-۱۷ | ۱۹-۲۲ | ۲۸-۳۱ |

مشخصات فنی قیف توزین سیمان

مخزن توزین دوغاب

برای وزن کردن دوغاب استفاده می شود و سپس آن را به مخلوط کن ریخته می شود.

| مشخصات (میلی متر) | رایت (t) |

| Ф۲۰۰۰×۳۰۰۰ | ۰.۸ |

نسبت ترکیب دوغاب

مخزن اندازه گیری آب

آب: اندازه گیری آب و انتقال خودکار آب به مخلوط کن دوغاب.

| مشخصات (میلی متر) | رایت (t) |

| Ф۲۰۰۰×۳۰۰۰ | ۰.۲ |

مشخصات مخزن نگهداری آب

میکسر بتن

آلومینیوم مخلوط کن پودر آلومینیوم از سیلندر، یک براکت و یک شیر پروانه ای پنوماتیک (دستگاه خروجی سیگنال دوگانه) تشکیل شده است. برای مخلوط کردن پودر آلومینیوم استفاده می شود.

ریختن یک میکسر ریختن از یک بشکه اختلاط، شفت اختلاط، مکانیسم انتقال، دستگاه انحراف و دستگاه نازل تشکیل شده است. این تجهیزات اولیه در کارخانه های بتن هوادهی است. میکسرهای ریخته گری برای مخلوط کردن دوغاب، سیمان، آهک، گچ و پودر آلومینیوم به نسبت های معین استفاده می شود. پس از اختلاط یکنواخت و واکنش کامل، دوغاب مخلوط شده در قاب قالب ریخته می شود.

گاری حمل بلوک ها

چرخ دستی

چرخ دستی های فری تجهیزات ضروری در بخش اتوکلاو خط تولید بلوک AAC هستند و برای کشیدن استفاده می شوند. آنها از قاب گاری، درایو و مکانیسم موقعیت تشکیل شده اند. قاب گاری با استفاده از فولاد مقطع جوش داده می شود و محرک از کاهنده، کوپلینگ، شفت، چرخ محرک و چرخ محرک تشکیل شده است. چرخ دستی های کشتی دارای قدرت کشش، هل دادن و توقف قوی هستند. هنگامی که به سرعت در حال حرکت هستند، آنها می توانند به طور دقیق موقعیت و اتصال را داشته باشند، با فرکانس آهسته در هنگام حمل بار کامل. فرکانس در حال اجرا زمانی که سبد خالی و برای بارگیری در دسترس است افزایش می یابد.

| مشخصات گاری | بار | سرعت حرکت (فرکانس) | فاصله از کف گاری تا بالا | طول مسیر کرات |

| متر | تی | متر در دقیقه | میلی متر | میلی متر |

| ۴.۲×۱.۲ | ۶ | ۲۰ | ۵۵۵ | ۳۵۴۰-۵۰۰۰ |

| ۴.۸×۱.۲ | ۸ | ۲۰ | ۵۵۵ | ۳۵۴۰-۵۰۰۰ |

مشخصات فنی چرخ دستی

قالب ها

قالب های صفحه جانبی در خط تولید بلوک AAC به قاب قالب و صفحه جانبی تقسیم می شوند و یک قطعه مهم از تجهیزات برای تشکیل محصول هستند. مواد اولیه مخلوط شده از مخلوط کن ریخته می شود و در قالب ریخته می شود. سپس از گازگیری و پیش کیورینگ عبور کرده و پس از انجماد، قالب گیری و در نهایت بلوک سبز را می توان برش داد. قاب قالب و صفحه جانبی برای هر یک از این فرآیندها مناسب است. همزمان، صفحات جانبی بلوکهای سبز رنگ را برای برش به دستگاه برش میبرند، و آنها را در سبد کیورینگ گروهبندی میکنند، سپس آنها را به اتوکلاو منتقل میکنند.

برش بلوک های بتنی

قاب قالب دارای سفتی عالی، و همچنین قالب گیری آسان، بدون نشتی و قابلیت تعویض عالی است.

مشخصات 4200 x 1200 x 600 mm، 4800 x 1200 x 600 mm

صفحه جانبی دارای سفتی عالی است، تغییر شکل آن آسان نیست، بادوام است و قابلیت تعویض عالی دارد.

مشخصات: 4200 x 600، 800 x 600

جرثقیل تراش و دستگاه برش دو تجهیزات اصلی در کارخانه های تولید بلوک AAC هستند و برای برش کیک بلوک و پردازش شکل استفاده می شوند. فناوری تراشکاری و برش دارای قالب بندی فله، شکل و اندازه انعطاف پذیر و تولید مکانیزاسیون بزرگ است.

دستگاه های برش بلوک ها

جرثقیل چرخشی متشکل از آویز، حلقه ها، قفل چرخشی و قلاب قلاب است. برای قالب گیری و انتقال بلوک استفاده می شود. جرثقیل گردان بلوک ها را در ۹۰ درجه در هوا واژگون می کند و سپس قالب گیری انجام می شود. صفحه جانبی جدا شده با قاب قالب برگشتی برای ریختن دوغاب بازیافت ترکیب می شود.

دستگاه برش از یک دستگاه برش عمودی و دستگاه برش افقی تشکیل شده است. پس از ریختن، بتن هوادهی پس از پیش کیورینگ به شکل کیک در می آید، سپس کیک با توجه به نیاز کاربر به اندازه های دقیق بریده می شود.

پس از قالب گیری، صفحه جانبی با کیک بلوک منتقل می شود و به چرخ دستی برش متصل می شود، که سپس موتور رانده می شود. سپس کیک برای برش عمودی و افقی به دستگاه برش منتقل می شود. هنگامی که کیک ها به دستگاه برش افقی می رسند، صفحه کناری کیک با استفاده از دستگاه بالابر بلند می شود. سپس چرخ دستی برش به موقعیت اولیه خود باز می گردد و در حین انجام برش افقی برای دور دیگری آماده می شود. پس از برش، دستگاه بالابر صفحه جانبی را با کیک روی چرخ دستی برش دیگری بار می کند، که کیک را برای پردازش عمودی به دستگاه برش عمودی منتقل می کند.

| مشخصات | اندازه کیک بعد از برش | چرخه برش | ظرفیت برش | دقت برش | قدرت |

| متر | متر | حداقل / قالب | m³ / سال | کیلووات | |

| ۴.۰ | ۴×۱.۲×۰.۶ | ۵ | ۱۰۰۰۰۰ | ۳، ۱.۵، ۱.۵ | ۲۰ |

| ۴.۸ | ۴×۱.۲×۰.۶ | ۶ | ۲۰۰۰۰۰ | ۳، ۱.۵، ۱.۵ | ۲۲ |

مشخصات فنی دستگاه برش بلوک های بتنی

دستگاه قالبگیری

پس از برش، جرثقیل کج کننده و گروه بندی ضایعات پایین و بالایی را با کج کردن کیک بلوک جدا می کند، سپس کیک را بالا می کشد و برای گروه بندی منتقل می کند.

جرثقیل چرخشی

گروه بندی کیک را به صورت عمودی با صفحه کناری از طریق زنجیره حرکت می دهد. زنجیر با استفاده از سیلندر روغن هدایت می شود و جرثقیل به صورت افقی حرکت می کند و توسط یک موتور دنده حرکت می کند.

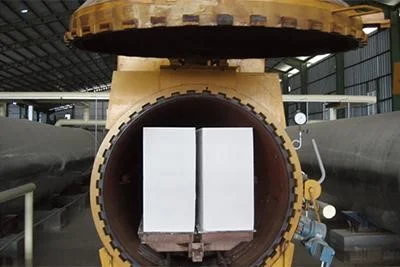

اتوکلاو صنعتی تولید بلوک های بتنی AAC

کیک بلوکی در اتوکلاو کیور می شود. این آخرین روشی است که به طور مستقیم بر کیفیت بلوک نهایی تأثیر می گذارد. با بهبود اتوماسیون، سیستم جداسازی بلوک و بسته بندی نیز معمولاً مورد استفاده قرار می گیرد. بلوکهای AAC پس از خشک شدن از اتوکلاوها خارج شده و طی فرآیند بالاکشی، جداسازی و بستهبندی، از طریق لیفتراک به منطقه محصول نهایی منتقل میشوند.

سبد های انتقال بلوک به داخل اتوکلاو

سبد از یک قاب و چرخ تشکیل شده است. برای انتقال بلوک به داخل و خارج از اتوکلاو استفاده می شود که خود به حمل گاری در حین تولید اختصاص دارد. بلوک سبز رنگ برش خورده را برای پخت به اتوکلاو می فرستد، سپس پس از اتمام عمل آوری به منطقه محصول نهایی منتقل می شود.

اتوکلاو های صنعتی

به عنوان تجهیزات اصلی در خط تولید، از اتوکلاو صنعتی برای پخت بلوک تحت فشار و دمای بالا استفاده می شود.

| مدل | بالاترین فشار (Mpa) | فشار کاری (Mpa) | دمای طراحی (℃) | دمای کاری (℃) | محیط کار | باز شدن درب |

| Φ۲×۲۱ | ۱.۴ | ۱.۳ | ۱۹۵ | ۱۹۸ | بخار اشباع | باز شدن رو به بالا |

| Φ۲×۲۶ | ۱.۴ | ۱.۳ | ۱۹۵ | ۱۹۸ | ||

| Φ۲×۳۱ | ۱.۴ | ۱.۳ | ۱۹۵ | ۱۹۸ | ||

| Φ۲.۶۸×۳۱ | ۱.۶ | ۱.۵ | ۲۰۱ | ۲۰۴ |

خصوصیات فنی اتوکلاو های صنعتی تولید بلوک های بتنی سبک

جرثقیل مخصوص

گیره های بلوک تمام شده بر روی یک جرثقیل مخصوص مجهز شده اند. راه رفتن و بلند کردن این گیره ها هر دو به جرثقیل متکی است و بالا بردن با استفاده از یک قاب راهنمای دقیق و پایدار انجام می شود. به ویژه برای جابجایی بلوک های تمام شده از صفحه جانبی برای بسته بندی نهایی استفاده می شود.

گیره جابجایی بلوک ها

جداکننده

محصولات نهایی را پس از فرآیند جداسازی مکعب می کند. محصولات نهایی را پشته به پشته تقسیم می کند و پس از آن، نوار نقاله مخزن بلوک انباشته شده را برای بسته بندی حرکت می دهد.

تجهیزات بسته بندی بلوک ها

مجهز به سیستم بستن بلوک و نوار نقاله مخزن، ارائه دهنده پالت اتوماتیک به طور موثر پالت را برای تولید تامین می کند.

تجهیزات بسته بندی بلوک های AAC

سیستم انتقال و بسته بندی نوع مخزن

بلوک های تمام شده پس از جداسازی و انباشته شدن بسته بندی می شوند. بلوک های بسته بندی شده از طریق لیفتراک به محصولات نهایی منتقل می شوند.

پخت با بخار

بویلر و دیگ بخار

دیگ بخار برای تامین انرژی گرمایی و بخار برای اتوکلاو به منظور تضمین فشار و دمای بالای داخلی استفاده می شود. این تضمین می کند که بلوک واکنش هیدراتاسیون را برای بلوک های AAC واجد شرایط کامل می کند.

پترو صنعت تاراز