در مورد طرز کار رآکتور شیمیایی و کاربرد آن در صنایع پالایشگاهی و پتروشیمی انواع مختلفی از راکتور ها استفاده میشوند که عبارتند از

- راکتور بچ ها

- راکتور پیوسته

- راکتور های لوله ای

هر یک از این نوع راکتورها ویژگی ها، مزایا و معایب منحصر به فرد خود را دارند. به طور کلی، در عملیات نیمه دسته ای، یک واکنش دهنده شیمیایی وارد مخزن راکتور می شود و ماده شیمیایی دوم به آرامی به مخزن تزریق می شود (مثلاً برای جلوگیری از واکنش های جانبی)، یا محصولی که در نتیجه تغییر فاز ایجاد می شود، به طور مداوم از محلول داخل مخزن حذف می شود، به عنوان مثال یک گاز تشکیل می شود.

معمولاً محلول داخل یک راکتور پیوسته (CSTR) نمی تواند به طور کامل به محصول تبدیل شود و راکتور بچ ها برای تقریب PFR و تولید حداکثر محصول استفاده می شوند. PFR ها و CSTR های سری، راکتورهای پیوسته محبوبی هستند که به طور گسترده در صنعت داروسازی استفاده می شوند. راکتورهای پایلوت برای اکثر واکنش های انجام شده در آزمایشگاه استفاده می شوند. واکنش دهنده ها در یک لوله آزمایش، فلاسک یا لیوان قرار می گیرند.

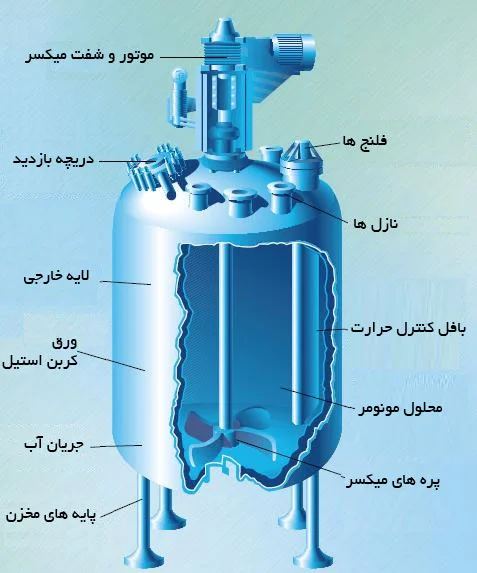

ساختمان راکتور شیمیایی

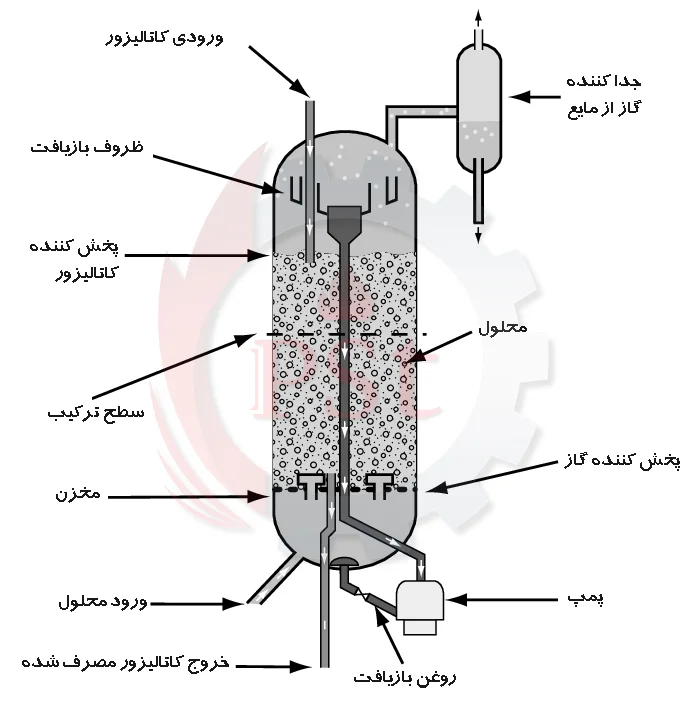

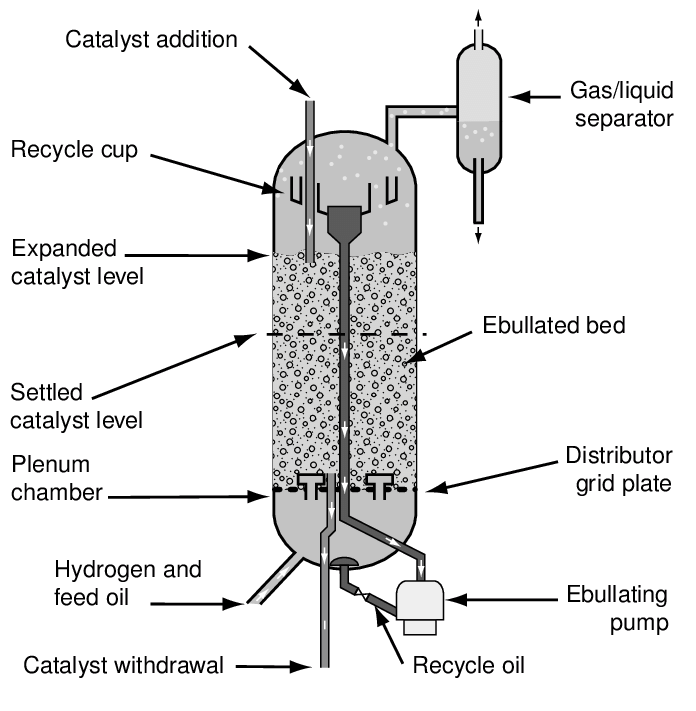

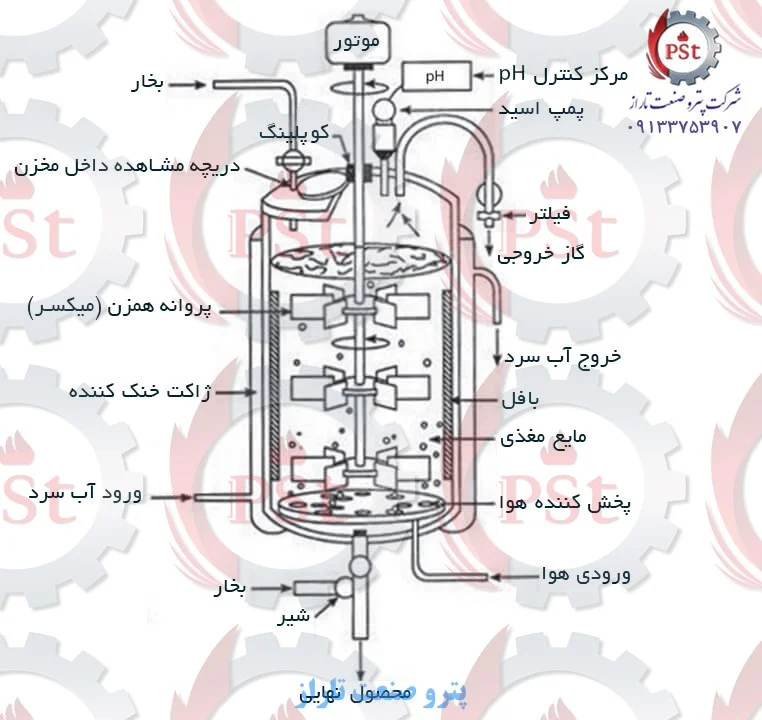

اولین مرحله برای ساخت راکتور شیمیایی جمع آوری اطلاعاتی برای طراحی و شبیه سازی آن میباشد. شرایط واکنش توسط مهندسان شیمی بررسی میشود و به اطلاع سازنده میرسد. تعیین متریال نیز یکی از مواردی میباشد که توسط شرکت طراح و سازنده راکتور مشخص میشود که از استیل باشد یا فولاد. پس ازطراحی نوبت به شبیه سازی و تست شرایط بحرانی از نظر فشار و دما بوسیله نرم افزار های پیشرفته شبیه سازی و تست تنش فولاد میباشد.

برآورد هزینه ساخت و نصب پس از طراحی انواع راکتورهای شیمیایی متناسب با سفارش مشتری محاسبه خواهد شد. در نهایت استراکچر و ساختمان اصلی راکتور شمیایی در کارگاه جوشکاری آغاز میشود و مخزن فولادی راکتور مهمترین قسمت آن است. بسته به نیاز مشتری که آیا میکسر نیاز داشته باشد یا خیر تجهیزات مربوط به میکسر مثل الکتروموتور و کوپلینگ مغناطیسی در بالای مخزن راکتور جانمایی میشود.

راکتور های شیمیایی در صنایع پالایشگاهی و پتروشیمی

راکتورهای فرآوری و تبدیل نفت خام به مواد اولیه در صنایع پالایش و پتروشیمی برای دستیابی به عملکرد خوب در طول سال ها و به حداقل رساندن ضایعات مورد استفاده قرار میگیرد. راکتورهای مورد استفاده در صنایع نفت و گاز ممکن است ده ها متر طول و عرض و ارتفاع داشته باشند.

راکتورهای تولید مواد پلیمری همیشه در دماهای بالایی (400 درجه سانتیگراد) و فشارهای بسیار بالا مشغول به کار هستند لذا از لحاظ نوع آلیاژ مصرفی در بدنه مخزن آن باید نهایت حساسیت و دقت اعمال گردد. همینطور با توجه به PH (اسیدی یا قلیایی بودن محلول داخل راکتور) اغلب از فولاد های آلیاژی مثل استنلس استیل در ساخت این راکتورها استفاده میشود.

https://processdesign.mccormick.northwestern.edu/index.php/Reactors