بلوک های سبک اسفنجی AAC اولین بار در سال 1923 به صورت تجاری تولید شد، توسط یک دانشمند سوئدی معرفی شد. بلوک های بتنی هوادهی شده AC یا اتوکلاو شده به طور فزاینده ای در بازار در حال افزایش هستند. در واقع، هند پس از چین دومین تولیدکننده بزرگ بلوک در جهان محسوب می شود. تعداد زیادی شرکت ها در حال تأسیس کارخانههایی برای تولید بلوکهای AAC در کشورمان، ایران هستند.

کاتالوگ خط تولید بلوک های سبک بتنی AAC

سؤال واقعی این است که چگونه این بلوکها تولید میشوند؟

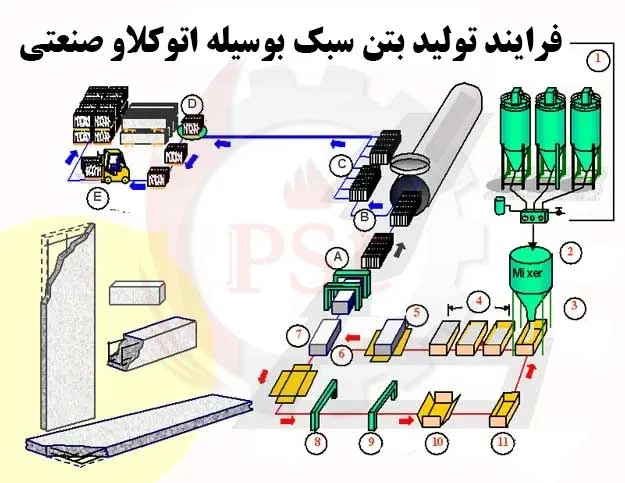

.فرایند تولید بلوکهای سبک بتنی AAC (Autoclaved Aerated Concrete) با دستگاه اتوکلاو صنعتی به فرآیند تولید بلوکهای بتنی سبک با استفاده از تکنولوژی اتوکلاوی اشاره دارد. این بلوکها نیز مانند بلوک هبلکس که در پرسش قبلی توضیح داده شد، از مواد سبکی تشکیل شده و خواص عایق حرارتی و صوتی بالایی دارند. فرآیند تولید بلوک های سبک بتنی AAC با دستگاه اتوکلاو صنعتی شامل مراحل زیر است:

- مواد اولیه شامل سیمان، آب، مواد پوزولانی (مانند خاکستر ناشی از سوخت و ساز) و مواد حبابزنی (مانند پودر آلومینیوم) است. این مواد با نسبتهای مشخصی ترکیب میشوند.

- مخلوط مواد اولیه در قالبهای بتنی مناسب ریخته میشود و شکل بلوکهای سبک بتنی AAC تشکیل میشود. قالبها میتوانند اندازه و ابعاد مختلفی داشته باشند.

- بلوکهای سبک بتنی AAC در دستگاه اتوکلاو قرار میگیرند و تحت فشار و حرارت قرار میگیرند. در این فرآیند، پودر آلومینیوم با آب در تماس میآید و گاز هیدروژن را تولید میکند که باعث تشکیل حبابهای هوا در ساختار بتن میشود. این حبابها باعث سبک شدن بتن و ایجاد ساختار سلولی داخلی در بلوکها میشوند.

- پس از خارج شدن از دستگاه اتوکلاو، بلوکهای سبک بتنی AAC به مرحله برش و پردازش بعدی میروند. این شامل برش دقیق بلوکها به اندازه و ابعاد مورد نیاز، برش لبهها و تنظیم سطح بلوکها است.

- بلوکهای سبک بتنی AAC پس از اتمام فرآیند اتوکلاو، به محیط خشک منتقل میشوند تا کاملاً خشک شوند و تقویت شوند.

بلوکهای سبک بتنی AAC با استفاده از فرآیند اتوکلاوی و حبابزنی شیمیایی، ساختمانهای سباز وزن سبکی بالایی برخوردار هستند و خواص عایق حرارتی و صوتی عالی دارند. همچنین، این بلوکها مقاومت بالا در برابر آتش، سازگاری با محیط زیست و عمر طولانی دارند. به علاوه، به دلیل ساختار سلولی داخلی بتن، آنها دارای استحکام مکانیکی مناسبی نیز هستند. ما راهنمای دقیقی در مورد آنچه که در ساخت بلوک های AAC و فرآیند ساخت آن ها با دستگاه اتوکلاو صنعتی انجام می شود را به شما ارائه می دهیم.

بلوک های AAC چیست؟

در مقایسه با آجرهای رسی قرمز سنتی، بلوک های AAC سبک وزن و در عین حال ماهیت محکمی دارند. آنها بسیار عایق هستند و از مواد قابل بازیافت مبتنی بر سیمان از جمله خاکستر بادی، گچ، آهک، آب و پودر آلومینیوم ساخته شده اند که به طور گسترده ای به عنوان عامل کف کننده استفاده می شود و به این آجرها قابلیت حمل آنها را می دهد.

بلوک های AAC به دلیل محصولات خنثی از نظر محیط زیست، دوستدار محیط زیست هستند. علاوه بر این، از آنجایی که استفاده از آنها نسبت به آجرهای سفالی قرمز آسانتر است، تقاضا برای آنها در بازار هند افزایش مییابد.

با استفاده از دستگاه اتوکلاو صنعتی، فرآیند تولید بلوکهای سبک بتنی AAC به صورت صنعتی و به مقیاس بزرگ انجام میشود. این دستگاهها شامل یک کوره اتوکلاو بزرگ میشوند که در آن، بلوکهای سبک بتنی AAC به مدت مشخصی تحت فشار بالا و در دمای بالا (معمولاً حدود ۱۸۰-۲۰۰ درجه سانتیگراد) قرار میگیرند. این فشار و حرارت باعث تشکیل ساختار سلولی داخلی بتن و اتمام پیوندهای شیمیایی در مواد میشود.

بلوک های AAC چگونه ساخته می شوند؟

فرآیند تولید بلوک های AAC به راحتی توسط افراد غیر حرفه ای قابل درک است و به راحتی می توان این روش را دنبال کرد. می توان آن را در هر مکان و مکانی بدون سرمایه گذاری قابل توجه تولید کرد زیرا این بلوک ها به راحتی در بازار موجود هستند.

فرآیند ساخت بلوک های AAC به شرح زیر است:

آماده سازی مواد خام: خاکستر بادی پایه بلوک های AAC را تشکیل می دهد. از آنجایی که به راحتی به عنوان زباله صنعتی در دسترس است، در مخلوط برای تولید بلوک های AAC استفاده می شود. در مرحله اول، تمام مواد اولیه از جمله مواد قابل بازیافت مانند گچ، پودر آلومینیوم و سیمان در یک دوز قرار می گیرند.

دوز و مخلوط کردن مواد: خاکستر بادی سپس به دوغاب تبدیل شده و به یک درام مخلوط اضافه می شود. بقیه مواد اولیه با استفاده از نوار نقاله پیچ به درام اضافه می شود. برای اطمینان از اضافه شدن نسبت های مناسب در مرحله اختلاط، سیستم های تغذیه خودکار در محل قرار می گیرند. پس از اینکه مواد کاملا مخلوط شدند، آماده هستند تا به قالب اضافه شوند.

قالب گیری، افزایش و پیش پخت: هر بلوک AAC در یک قالب ساخته می شود. این قالب ها به درستی روغن کاری می شوند تا از هرگونه مواد چسبنده روی سطح جلوگیری شود. دوغاب به قالب هایی اضافه می شود که در آن آلومینیوم با آهک و آب واکنش می دهد تا مخلوط دوغاب را منبسط کند. این روند افزایشی است که بلوک را سبک وزن می کند. این فرآیند توسط یک فرآیند سیم برش دنبال می شود تا اطمینان حاصل شود که هر بلوک AAC از ارتفاع و عرض یکسانی برخوردار است. پس از این فرآیند، بلوک های AAC از قبل پخت می شوند که بسته به شرایط آب و هوایی بین 1 تا 3 ساعت طول می کشد.

اتوکلاو: آخرین مرحله در فرآیند تولید اتوکلاو نامیده می شود. در اینجا، بلوک های AAC در یک محفظه اتوکلاو گرم می شوند تا دوام و پایداری را افزایش دهند. این به مدت 8-12 ساعت انجام می شود و بلوک ها تا 180 درجه گرم می شوند. پس از اتمام، بلوکهای AAC بر روی گلولهها به کارخانه منتقل میشوند که در آنجا آزمایشهای کیفیت برای عرضه بلوکها به بازار انجام میشود.

در مقایسه با آجرهای معمولی، بلوک های AAC حداکثر دوام و کارایی را به نمایش می گذارند و از این رو گزینه ایده آلی برای سازندگان در هند هستند. اگر به دنبال مصالح ساختمانی عالی برای پروژه خود هستید، باید بلوک های Brikolite AAC را برای تکمیل موفقیت آمیز آنها انتخاب کنید.

فرآیند تولید بلوک های AAC از مخلوط کردن، دوز کردن، ریخته گری، بالا آمدن، پیش پخت، قالب گیری، برش، پخت با بخار و حمل و نقل پیروی می کند. به این ترتیب بلوک ها آماده و حمل می شوند.

فرآیند تولید بلوک های AAC

- مرحله 1: تهیه مواد اولیه

- مرحله 2: مخلوط کردن و دوز

- مرحله 3: ریخته گری، بالا آمدن، پیش پخت، قالب گیری و برش

- مرحله 4: پخت و حمل و نقل

شکلی از بتن سلولی و محصول سیمانی کم چگالی هیدرات های سیلیکات کلسیم است که در آن چگالی کم با تشکیل حباب های هوا میکروسکوپی، عمدتاً به دلیل واکنش شیمیایی تشکیل شده در داخل جرم مایع به دست می آید. حباب های هوا به طور یکنواخت توزیع شده و در ماتریس در هنگام تنظیم، سخت شدن، و پس از آن پخت با بخار فشار بالا در اتوکلاو حفظ می شوند تا ساختاری همگن از حفره ها یا سلول های ماکروسکوپی ایجاد کنند.

مرحله 1: تهیه مواد اولیه

مواد اولیه یا مواد تشکیل دهنده فرآیند تولید بلوک های AAC عبارتند از سیمان، ماسه، آهک، خاکستر بادی، گچ و آلومینیوم. آماده سازی مواد اولیه بخش مهمی از هر فرآیند تولید است. سیمان پرتلند معمولی (OPC) درجه سیمان 53 از سازنده برای ساخت بلوک AAC مورد نیاز است.

خاکستر بادی یا ماسه: خاکستر بادی با آب مخلوط می شود تا دوغاب خاکستر بادی تشکیل شود. دوغابی که به این ترتیب تشکیل میشود با مواد دیگری مانند پودر آهک، سیمان، گچ و پودر آلومینیوم با کیفیتی متناسب مخلوط میشود تا بلوکهایی به وجود آید.

پودر سنگ آهک: پودر آهک مورد نیاز برای تولید AAC با خرد کردن سنگ آهک به پودر ریز در کارخانه AAC یا خرید مستقیم آن از شرکت های دیگر به دست می آید.

گچ : گچ به راحتی در بازار موجود است.

مرحله 2: مخلوط کردن و دوز

برخی از محدودیت ها عبارتند از:

خاکستر یا ماسه: آهک: سیمان: گچ = 69:20:8:3،

آلومینیوم حدود 0.08٪ از کل مواد خشک در مخلوط مخلوط می شود.

نسبت آب = 0.60 – 0.6

سیکل مخلوط کردن و ریختن 5.5 دقیقه است و ابتدا تمام مواد را به نسبت مخلوط در ظروف مختلف می ریزند. سپس سیستم کنترل در یک درام اختلاط ریخته می شود و پس از آماده شدن مخلوط، سپس با استفاده از واحد دوز، بتن در قالب ها ریخته می شود.

برای فرآیند تولید بلوک های AAC، کل عملیات دوز و اختلاط کاملاً خودکار است و به حداقل مداخله انسانی نیاز دارد.

مرحله 3: ریخته گری، بالا آمدن، پیش پخت، قالب گیری و برش

بر اساس ظرفیت نصب، اندازه قالب ها ثابت است و به طور کلی 4.2mx 1.2mx 0.65m در اندازه خواهد بود. در حالی که دوغاب مخلوط می شود و در قالب های چرب شده ریخته می شود، آلومینیوم با هیدروکسید کلسیم و آب واکنش داده و گاز هیدروژن آزاد می کند.

واکنش شیمیایی ( 2Al + 3Ca(OH)2 + 6H2O → 3CaO.Al2O3.6H2O + 3 H2 )

این منجر به تشکیل سلول های ریز می شود که باعث می شود مخلوط دوغاب منبسط شود و حدود 1-2 ساعت طول می کشد. این به عنوان فرآیند پیش پخت شناخته می شود. چنین انبساط ممکن است سه برابر حجم اصلی آن باشد. پس از بالا آمدن و کسب استحکام کافی برای تحمل وزن خود، قالب گیری و برش با ابعاد مورد نیاز انجام می شود

مرحله 4: پخت و حمل و نقل (اتوکلاو پخت بتن با بخار)

با استفاده از اتوکلاو AAC پخت می شود – یک مخزن تحت فشار بزرگ. اتوکلاو معمولاً یک لوله فولادی به قطر 3 متر و طول 45 متر است .

موارد کاربرد: این بلوک ها در ساختمان های مسکونی و تجاری و همچنین سازمانی مورد استفاده قرار می گیرند. کاربرد ویژه AAC مانند دیوارهای آتش و دیوارهای عایق صدا

مزایای اتوکلاو AAC

- مصرف مواد را کاهش می دهد

- آلودگی و زباله را به حداقل برسانید، زیرا سازگار با محیط زیست است.

- در فرآیند تولید نسبت به روش های سنتی انرژی کمتری مصرف می شود

- فرآیند تولید بدون آلودگی است

- به دلیل سبک بودن و دقت ابعادی از هدر رفتن مواد جلوگیری می شود.

- کاهش هزینه های عملیاتی

- هزینه های نیروی کار تا 15 درصد کاهش می یابد و ساخت و ساز تا 20 درصد سریعتر می شود.

- وزن بلوک AAC تقریباً 80٪ کمتر از آجر قرمز معمولی است که در نهایت منجر به کاهش وزن مرده می شود. با این کار ضخامت دال کاهش می یابد و هزینه کلی ساختمان به شدت کاهش می یابد.

معایب اتوکلاو AAC

- تقاضا بیشتر است اما عرضه ضعیف است – گیاهان بیشتری مورد نیاز است

- آشنایی با محصولات در بین پیمانکاران و سنگ تراشان و همچنین مقایسه کاربرد ملات نازک با ملات سنتی.

- هزینه راه اندازی کارخانه های تولید AAC بالا است.