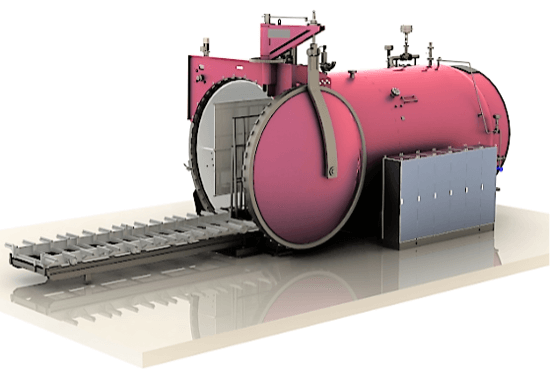

شیشه ضد گلوله، که به عنوان شیشه چندلایه (laminated glass) نیز شناخته میشود، با ترکیب چندین لایه شیشه و پلاستیک بهمنظور ایجاد یک محصول مقاوم در برابر گلولهها ساخته میشود. اتوکلاو یکی از دستگاههای مهم در خط تولید شیشه ضد گلوله است که نقش اساسی در فرآیند اتصال لایههای شیشه و پلاستیک ایفا میکند که وظیفه اصلی آن در این خط تولید، ایجاد فشار و دمای بالا برای ضمانت چسبندگی کامل و یکپارچه لایههای شیشه لمینت است. شیشه ضد گلوله به دلیل ساختار چندلایهای خود میتواند انرژی گلوله را جذب و توزیع کند، به طوری که گلوله نمیتواند به راحتی از آن عبور کند لذا این نوع شیشه در مکانهایی مانند خودروهای نظامی، بانکها، سفارتخانهها و ساختمانهای امنیتی استفاده میشود.

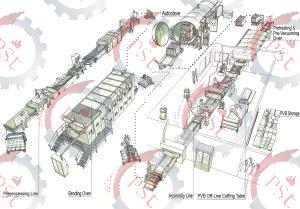

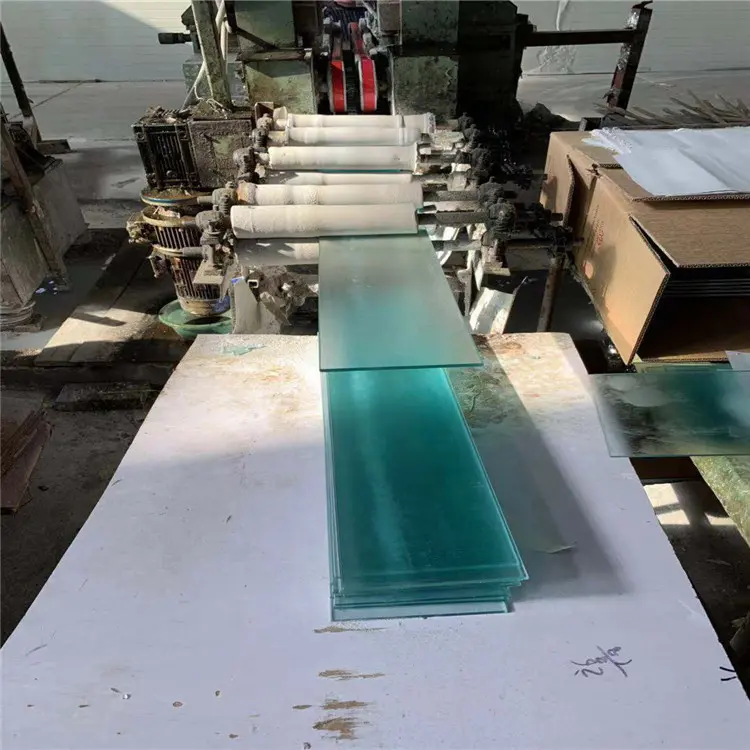

برای تولید این نوع شیشه، لایههای شیشه و پلاستیک که معمولاً دارای ضخامتهای متفاوتی هستند به ابعاد مورد نیاز برش داده میشوند تا بتوانند به خوبی در کنار یکدیگر قرار گیرند و مقاومت مناسبی ایجاد کنند. لایههای شیشه و پلاستیک به صورت متناوب روی هم چیده میشوند (یک لایه شیشه، یک لایه پلاستیک، یک لایه شیشه و…) لایههای چیده شده با استفاده از یک چسب مخصوص یا تحت فشار و حرارت به هم متصل میشوند. این فرآیند باعث میشود که لایهها به یکدیگر بچسبند و یک ساختار یکپارچه و مقاوم ایجاد کنند.

پس از اتصال لایهها، شیشه به مدت معینی در کوره اتوکلاو با دمای کنترل شده قرار میگیرد تا چسبها به طور کامل سخت شوند و لایهها به خوبی به هم بچسبند و در نهایت، شیشههای ساخته شده تحت آزمایشهای مختلف قرار میگیرند تا اطمینان حاصل شود که استانداردهای لازم برای مقاومت در برابر گلوله را دارند. این آزمایشها شامل شلیک گلوله با سرعتها و کالیبرهای مختلف میشود.

نقش اتوکلاوهای هوشمند در تولید شیشه ضد گلوله

اتوکلاو با ایجاد فشار بالا، کمک میکند هوا و حبابهای احتمالی که ممکن است بین لایههای شیشه و پلاستیک وجود داشته باشند از بین بروند و در نتیجه این فرآیند باعث میشود که لایهها به طور کامل به هم بچسبند و هیچ فضای خالی باقی نماند که میتواند مقاومت شیشه را کاهش دهد. اتوکلاو همچنین دما را تا حد مشخصی افزایش میدهد که باعث فعال شدن چسبهای مخصوصی میشود که برای اتصال لایهها به کار میروند چراکه این دما به چسبها اجازه میدهد تا به حالت مایع درآیند و به طور یکنواخت بین لایهها توزیع شوند.

پس از اینکه لایهها به خوبی به هم چسبیدند، اتوکلاو با حفظ فشار و دما برای مدت زمان معینی، فرآیند سخت شدن چسبها را بهبود میبخشد و تضمین میکند که لایهها به طور دائمی و محکم به هم متصل باقی بمانند. استفاده از اتوکلاو در تولید شیشه ضد گلوله باعث میشود که محصول نهایی کیفیت بالا و یکنواختی داشته باشد زیرا هر گونه نقص در چسبندگی میتواند مقاومت شیشه را به طور قابل ملاحظهای کاهش دهد.

اتوکلاو هوشمند با استفاده از سنسورها و سیستمهای کنترل پیشرفته، میتوانند دما و فشار را با دقت بالاتری تنظیم و کنترل کنند. این دقت بالا باعث میشود که شرایط بهینه برای چسبندگی و یکپارچگی لایهها فراهم شود، که در نهایت به افزایش کیفیت محصول نهایی منجر میشود. با استفاده از دادههای بلادرنگ و الگوریتمهای پیشرفته، اتوکلاوهای هوشمند میتوانند فرآیند پخت را بهینهسازی کنند. این بهینهسازی شامل کاهش زمان لازم برای رسیدن به دما و فشار مطلوب و همچنین کاهش زمان نگهداری در این شرایط است. نتیجه این بهینهسازی، کاهش کلی زمان تولید است.

اتوکلاوهای هوشمند میتوانند به طور خودکار مشکلات احتمالی را شناسایی و اصلاح کنند. این قابلیت باعث کاهش نرخ خطا و ضایعات میشود، زیرا مشکلات در مراحل اولیه شناسایی و برطرف میشوند. کاهش ضایعات به معنای استفاده بهینهتر از مواد و کاهش هزینههای تولید است. اتوکلاوهای هوشمند با کنترل دقیق و یکنواخت دما و فشار در سراسر اتوکلاو، میتوانند یکنواختی محصول نهایی را بهبود بخشند. این یکنواختی در کیفیت شیشه ضد گلوله بسیار مهم است، زیرا هر گونه نقص در یکنواختی میتواند مقاومت شیشه را تحت تأثیر قرار دهد.

ساختار و قسمت های مختلف اتوکلاوهای مدرن تولید شیشه ضد گلوله

مخزن اصلی اتوکلاو از فولاد ضد زنگ یا مواد مقاوم در برابر فشار و دما ساخته میشود. درپوش مجهز به سیستمهای قفل ایمنی است که از باز شدن ناگهانی درپوش هنگام عملیات جلوگیری میکند. المنتهای برقی یا سیستمهای گرمایش با بخار برای افزایش دما به طور یکنواخت استفاده میشوند. سنسورها و ترموکوپلها برای پایش و تنظیم دقیق دما به کار میروند.

کمپرسور و پمپها فشار مورد نیاز را ایجاد میکنند و به طور مداوم فشار را تنظیم میکنند. سنسورهای دقیق برای پایش فشار داخل مخزن استفاده میشوند. برای کاهش دما پس از اتمام فرآیند گرمایش، مبدلهای حرارتی استفاده میشوند. پمپها برای گردش سیال خنککننده در سیستم به کار میروند. کنترلکنندههای قابل برنامهریزی برای مدیریت و اتوماسیون کامل فرآیند. رابطهای کاربری با صفحات لمسی برای نظارت و کنترل آسان فرآیند. سنسورها و نرمافزارهایی که دادههای بلادرنگ از دما، فشار و سایر پارامترها را نمایش میدهند.

شیرهای اطمینان برای جلوگیری از افزایش بیش از حد فشار و سیستمهایی برای قطع فوری عملیات در مواقع اضطراری. ثبت و ذخیرهسازی اطلاعات فرآیند برای تجزیه و تحلیلهای بعدی. سیستمهای هشداردهنده برای اطلاعرسانی در صورت بروز مشکلات. سنسورهای دما و فشار با دقت بالا که امکان کنترل دقیق فرآیند را فراهم میکنند. امکان تنظیم و کنترل دما در مناطق مختلف داخل مخزن برای یکنواختی بیشتر. سیستمهایی که به طور خودکار فشار را تنظیم و بهینهسازی میکنند. سیستمهایی که میتوانند به طور خودکار مشکلات را شناسایی و اصلاح کنند. سیستمهایی که مصرف انرژی را بهینه میکنند و بهرهوری انرژی را افزایش میدهند. امکان اتصال به شبکههای داخلی و اینترنت برای پایش از راه دور و بهروزرسانی نرمافزارها.

شرایط زمان، دما و فشار مناسب جهت تولید شیشه ای ضد گلوله

فشار داخل اتوکلاو معمولاً در محدوده 10 تا 15 بار (145 تا 217 psi) تنظیم میشود. دمای داخل اتوکلاو معمولاً بین 120 تا 150 درجه سانتیگراد (248 تا 302 درجه فارنهایت) تنظیم میشود. این زمان معمولاً بین 2 تا 4 ساعت است. مدت زمان دقیق به ضخامت و تعداد لایههای شیشه و پلاستیک بستگی دارد.

قبل از رسیدن به دمای نهایی، ممکن است یک مرحله پیشگرمایش با دمای کمتر (مثلاً 60 تا 80 درجه سانتیگراد) و فشار کمتر انجام شود تا مواد به تدریج گرم شوند و هر گونه رطوبت موجود در لایهها از بین برود. پس از اتمام فرآیند گرمایش و نگهداری در دمای بالا، شیشه به تدریج خنک میشود. خنکسازی کنترل شده اهمیت دارد تا از ایجاد تنشهای حرارتی ناخواسته جلوگیری شود. بسیار مهم است که دما و فشار به طور یکنواخت در سراسر اتوکلاو توزیع شوند. هر گونه ناهماهنگی میتواند منجر به ایجاد نقاط ضعف در شیشه شود.

استفاده از سنسورها و سیستمهای کنترل پیشرفته برای نظارت و تنظیم دقیق دما و فشار ضروری است. استفاده از مواد اولیه با کیفیت بالا (شیشه و پلاستیک) که برای تولید شیشه ضد گلوله مناسب هستند، اهمیت حیاتی دارد. ثبت و تجزیه و تحلیل دادههای فرآیند برای بهبود مستمر و اطمینان از کیفیت محصول نهایی بسیار مفید است.

نقش پورت های وکیوم در اتوکلاو

یکی از مشکلات رایج در تولید شیشه لمینت، وجود حبابهای هوا بین لایههای شیشه و پلاستیک (مانند PVB یا EVA) است. این حبابها میتوانند باعث کاهش شفافیت و ضعف مکانیکی شیشه شوند. استفاده از وکیوم قبل از اعمال فشار و دما در اتوکلاو، کمک میکند تا حبابهای هوا از بین لایهها خارج شوند. برای حصول یک چسبندگی کامل و بدون نقص بین لایههای شیشه و پلاستیک، باید هر گونه فضای خالی بین لایهها از بین برود. وکیوم کردن باعث میشود که لایهها به طور کامل به هم بچسبند و هیچ فضایی برای ورود هوا یا ذرات خارجی باقی نماند.

یکنواختی در ضخامت و چسبندگی لایهها برای تضمین کیفیت و عملکرد شیشه لمینت بسیار مهم است. وکیوم باعث میشود که فشار و دما به طور یکنواخت در سراسر لایهها توزیع شود، که این امر منجر به یکنواختی بیشتر محصول نهایی میشود. وجود هوا بین لایهها میتواند زمان لازم برای رسیدن به چسبندگی مطلوب را افزایش دهد. با حذف سریع و مؤثر هوا، فرآیند چسبیدن لایهها تسریع میشود و زمان کلی فرآیند کاهش مییابد.

قبل از شروع به اعمال دما و فشار، نازلهای وکیوم فعال شده و هوا را از بین لایهها خارج میکنند. لایههای شیشه و پلاستیک درون یک کیسه وکیوم قرار میگیرند و سپس وکیوم اعمال میشود تا هوا تخلیه شود. در برخی موارد، وکیوم به صورت مرحلهای و در چندین مرحله انجام میشود تا به تدریج و به طور کامل هوا از بین لایهها خارج شود. ممکن است پس از هر مرحله وکیوم، فشار و دما اعمال شود و سپس مجدداً وکیوم انجام گیرد. پیش از اعمال نهایی فشار و دما، وکیوم نهایی انجام میشود تا اطمینان حاصل شود که هیچ هوایی بین لایهها باقی نمانده است.

مراحل تولید بوسیله اتوکلاو

شیشهها به اندازههای مورد نیاز برش داده میشوند و به دقت تمیز میشوند تا هیچ گونه گرد و غبار، چربی یا آلودگی روی سطح آنها باقی نماند. لایههای شیشه و لایههای پلاستیک (معمولاً PVB یا EVA) به ترتیب مورد نظر قرار میگیرند. ترتیب لایهها و تعداد آنها به مشخصات فنی شیشه ضد گلوله بستگی دارد. لایههای شیشه و پلاستیک درون یک کیسه وکیوم قرار میگیرند. این کیسهها از مواد مقاوم در برابر حرارت ساخته شدهاند. هوا از کیسه وکیوم تخلیه میشود تا حبابهای هوا بین لایهها از بین بروند و لایهها به هم چسبیده شوند. کیسههای وکیوم شده به دقت درون اتوکلاو قرار میگیرند. ترتیب قرارگیری باید به گونهای باشد که جریان هوا و گرما به طور یکنواخت در سراسر اتوکلاو توزیع شود.

دما به تدریج افزایش مییابد تا به دمای مورد نظر برسد (معمولاً بین 60 تا 80 درجه سانتیگراد). این مرحله به حذف هر گونه رطوبت باقیمانده و آمادهسازی برای مرحله اصلی کمک میکند. در همین مرحله، فشار اولیه (معمولاً حدود 2 تا 4 بار) اعمال میشود تا لایهها به هم نزدیکتر شوند. دما به طور یکنواخت افزایش مییابد تا به دمای نهایی (معمولاً بین 120 تا 150 درجه سانتیگراد) برسد و فشار نیز به تدریج تا مقدار نهایی (معمولاً بین 10 تا 15 بار) افزایش مییابد. شیشهها برای مدت زمان مشخصی (معمولاً بین 2 تا 4 ساعت) در این دما و فشار نگهداری میشوند تا لایهها به طور کامل به هم پیوند بخورند.

پس از پایان مدت زمان نگهداری، دما و فشار به تدریج کاهش مییابد تا از ایجاد تنشهای حرارتی جلوگیری شود. این خنکسازی معمولاً به صورت کنترل شده و تدریجی انجام میشود. پس از رسیدن به دمای اتاق، شیشهها از اتوکلاو خارج میشوند. شیشهها به دقت برای هر گونه نقص یا عیب بصری مورد بررسی قرار میگیرند. شیشهها ممکن است تحت آزمایشهای مکانیکی مانند آزمایش ضربه یا آزمایش مقاومت قرار گیرند تا از کیفیت و عملکرد آنها اطمینان حاصل شود. ابعاد و ضخامت شیشهها بررسی میشوند تا با مشخصات فنی مطابقت داشته باشند.

بهترین روش برای تولید شیشه ضد گلوله

در روش لمینت خلأ، شیشهها و لایههای پلاستیکی (مانند PVB یا EVA) درون یک سیستم خلأ قرار میگیرند. ابتدا لایههای شیشه و پلاستیک به ترتیب مورد نظر چیده میشوند. قرار دادن درون کیسه خلأ این لایهها درون کیسهای از جنس مقاوم در برابر حرارت و خلأ قرار میگیرند. هوا از داخل کیسه به طور کامل تخلیه میشود تا حبابهای هوا از بین لایهها خارج شوند. * کیسه وکیوم شده به یک کوره یا سیستم گرمایش منتقل شده و دما به طور تدریجی افزایش مییابد تا لایهها به هم بچسبند. * پس از رسیدن به دمای مورد نظر و نگهداری در آن دما برای مدت زمان مشخص، کیسه به تدریج خنک میشود.

روش لمینت خلاء نیز به خوبی میتواند حبابهای هوا را حذف کند و چسبندگی خوبی بین لایهها ایجاد کند و نسبت به اتوکلاو کردن، این روش ممکن است هزینه کمتری داشته باشد. این روش برای تولیدات کوچک و متوسط مناسب است. البته کیفیت نهایی این روش کمی پایینتر از روش اتوکلاو می باشد، به خصوص در مورد تولیدات بسیار بزرگ یا پیچیده.

در روش تزریق رزین (Injection)، از رزینهای شفاف و مقاوم برای لمینیت کردن شیشهها استفاده میشود، دو لایه شیشه با فاصلهای از هم قرار میگیرند و یک حاشیه مهر. رزین مایع به فضای خالی بین دو لایه شیشه تزریق میشود. رزین در دمای مشخصی پخته و سخت میشود تا لایهها به هم چسبیده و ساختاری یکپارچه تشکیل دهند. این روش نیاز به تجهیزات پیچیده و گرانقیمت ندارد ولی کیفیت نهایی میتواند متغیر باشد و به دقت در کنترل فرآیند بستگی دارد و ممکن است برای همه انواع شیشه ضد گلوله مناسب نباشد.

روش لمینت گرم شباهت زیادی به روش اتوکلاو دارد اما از تجهیزات سادهتری استفاده میکند، ابتدا لایههای شیشه و پلاستیک چیده میشوند و سپس لایههای چیده شده درون یک دستگاه لمینت گرم قرار میگیرند که توانایی اعمال دما و فشار را دارد. دما و فشار به طور تدریجی افزایش مییابد. پس از نگهداری در دمای بالا، لایهها به تدریج خنک میشوند. تجهیزات مورد نیاز لمینت گرم نسبت به اتوکلاو سادهتر و ارزانتر هستند اما فرآیند تولید ممکن است سریعتر باشد. کیفیت نهایی ممکن است به اندازه روش اتوکلاو بالا نباشد و ممکن است محدودیتهایی در ضخامت و اندازه شیشههای تولید شده وجود داشته باشد.

فیلمهای ویژهای وجود دارند که میتوانند بدون نیاز به دما و فشار بالا، لایههای شیشه و پلاستیک را به هم چسبانند، در این روش لایههای شیشه و فیلم ویژه بین آنها چیده میشوند و با استفاده از یک پرس سرد، فشار بر روی لایهها اعمال میشود تا فیلم به شیشهها بچسبد. بسته به نوع فیلم، ممکن است نیاز به یک مرحله پخت نهایی با دمای پایین باشد. با توجه به عدم نیاز به دما و فشار بالا در این روش، فرآیند سادهتر و کم هزینهتر است. برخی از فیلمهای ویژه میتوانند چسبندگی خوبی بین لایهها ایجاد کنند. کیفیت نهایی در این روش ممکن است به نوع فیلم و دقت در فرآیند بستگی داشته باشد و ممکن است برای همه کاربردها مناسب نباشد.

اتوکلاو کردن به دلیل کنترل دقیق دما و فشار و همچنین حذف کامل حبابهای هوا، شیشه ضد گلوله با کیفیت بسیار بالا تولید میکند. نتیجه نهایی دارای چسبندگی بسیار قوی بین لایهها است که مقاومت بالایی در برابر ضربههای شدید فراهم میکند. این روش به طور گستردهای پذیرفته شده و استانداردهای بالای صنعتی را رعایت میکند. از معایب این روش، هزینهبر بودن تجهیزات اتوکلاو و فرآیندهای مربوطه هستند. فرآیند تولید ممکن است زمان بیشتری نسبت به برخی روشهای دیگر نیاز داشته باشد.

شیشههای مخصوص با ضخامت و کیفیت مناسب طراحی میشون و از پلیوینیل بوتیرال (PVB) یا اتیلن وینیل استات (EVA) به عنوان لایههای میانی استفاده میشود. این مواد به دلیل خاصیت چسبندگی و جذب انرژی ضربه، مناسب هستند. شیشهها به اندازههای دقیق برش داده شده و به دقت تمیز میشوند تا از هر گونه ذرات و آلودگی پاک شوند. لایههای شیشه و پلاستیک به ترتیب مورد نظر چیده میشوند. ترتیب لایهها و تعداد آنها به مشخصات فنی شیشه ضد گلوله بستگی دارد.