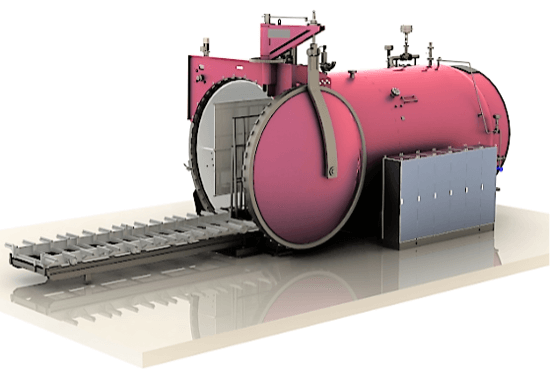

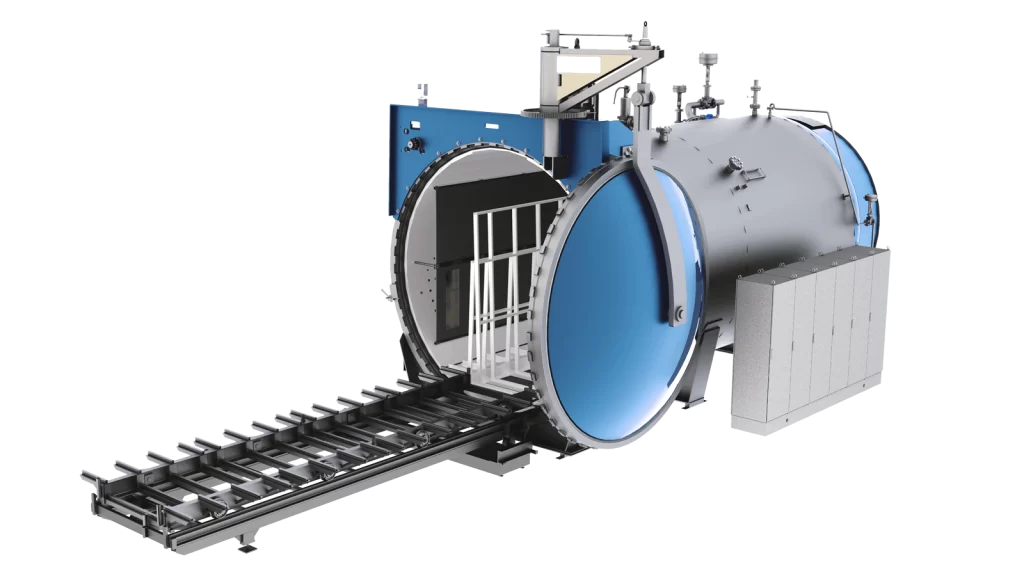

اتوکلاو دستگاهی است که در تولید شیشه ایمنی برای خودروها استفاده میشود و نقش حیاتی در فرآیند چسباندن لایههای شیشه و پلاستیک (معمولاً پلیوینیل بوتیرال یا PVB) به یکدیگر ایفا میکند. فرآیند کار با اتوکلاو به این صورت است که پس از قرار دادن لایههای شیشه و پلاستیک روی هم، این مجموعه درون اتوکلاو صنعتی قرار میگیرد تا تحت فشار و دمای بالا قرار گیرد و به هم بچسبند.

شیشههای جلو معمولاً از نوع لمینیت هستند زیرا این نوع شیشه در صورت شکستگی مانع دید راننده نمیشود و خطرات ناشی از برخورد با شیشههای پرتاب شده را کاهش میدهد. در مقابل، شیشههای جانبی و عقب معمولاً از نوع سکوریت هستند زیرا مقاومت بالاتری در برابر ضربه دارند و در صورت شکستن، به قطعات کوچک و کم خطر خرد میشوند. در صنعت خودروسازی، هر دو نوع شیشه ایمنی، یعنی شیشه لمینیت و شیشه سکوریت، کاربردهای خاص و مزایای ویژه خود را دارند. با این حال، انتخاب بین این دو نوع شیشه بستگی به محل و نوع کاربرد در خودرو دارد.

نمیتوان گفت که کدام یک از این دو نوع شیشه به تنهایی بهتر است، چراکه هر کدام برای کاربردهای خاصی طراحی شدهاند و مزایای منحصر به فردی دارند. در نگاهی کلی، شیشه لمینیت به دلیل کاربرد گسترده در شیشه جلو و ویژگیهای ایمنی برتر، شاید از نظر اهمیت و کاربرد، نقش بیشتری ایفا کند، اما شیشه سکوریت نیز با توجه به مقاومت بالا و ویژگیهای ایمنی در شیشههای جانبی و عقب، جایگاه ویژهای در صنعت خودروسازی دارد.

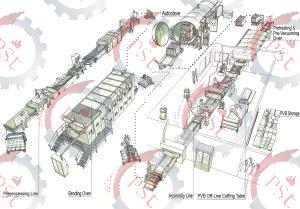

مراحل کار با اتوکلاو در تولید شیشه ایمنی

ابتدا لایههای شیشهای به ابعاد مورد نیاز برش داده میشوند و سپس تمیز و خشک میشوند. پس از آن، لایه پلاستیکی PVB بین دو لایه شیشه قرار میگیرد. مجموعه شیشه و لایه پلاستیکی تحت شرایط نسبی دما و فشار قرار میگیرد تا هوا و حبابهای احتمالی از بین لایهها خارج شود. این مرحله معمولاً در یک دستگاه پیشلمینیتور انجام میشود. پس از مرحله پیشلمینیت، مجموعه آماده شده در اتوکلاو قرار میگیرد. اتوکلاو محفظهای است که میتواند شرایط دمایی و فشاری بسیار بالا را فراهم کند. دمای داخل اتوکلاو بهتدریج افزایش مییابد (معمولاً تا حدود 140 درجه سانتیگراد) و فشار نیز به حدود 10 تا 15 بار میرسد. این شرایط برای مدت زمان مشخصی (معمولاً حدود 30 تا 45 دقیقه) حفظ میشود تا لایههای شیشه و PVB کاملاً به هم بچسبند و یک شیشه لمینیت یکپارچه و مقاوم تشکیل شود.

دستگاه پیشلمینیتور عمدتاً برای آمادهسازی اولیه لایههای شیشه و پلاستیک (مانند PVB) قبل از ورود به اتوکلاو استفاده میشود. در این دستگاه، مجموعه لایههای شیشه و پلاستیک تحت شرایط دما و فشار نسبی قرار میگیرند تا به هم بچسبند و هوا و حبابهای احتمالی از بین لایهها خارج شود. این مرحله کمک میکند تا لایهها قبل از اعمال فشار و دمای نهایی در اتوکلاو به صورت موقت به هم متصل شوند و سطحی صاف و بدون حباب ایجاد شود. وکیوم (خلاء) نیز میتواند در این فرآیند مورد استفاده قرار گیرد، اما وظیفه اصلی آن خارج کردن هوا و حبابهای موجود بین لایههای شیشه و پلاستیک است. در این دستگاه، مجموعه شیشه و پلاستیک در یک محفظه خلاء قرار میگیرد و با ایجاد خلاء، هوا و حبابهای محبوس شده بین لایهها از بین میروند. این مرحله به بهبود کیفیت چسبندگی و شفافیت شیشه لمینیت کمک میکند.

میتوان از پورتهای وکیوم و کیسههای خلاء در داخل اتوکلاو به عنوان یک جایگزین یا مکمل برای پیشلمینیتوراستفاد شود که میتواند مزایای خاص خود را داشته باشد. در این روش ابتدا لایههای شیشه و پلاستیک (مانند PVB) به ابعاد مورد نیاز برش داده و تمیز میشوند و لایههای شیشه و پلاستیک به صورت مرتب روی هم قرار گرفته و درون یک کیسه خلاء قرار داده میشوند. این کیسهها معمولاً از موادی ساخته شدهاند که میتوانند در برابر دما و فشار بالا مقاومت کنند. پس از قرار دادن مجموعه در کیسه، از پورتهای وکیوم برای ایجاد خلاء در داخل کیسه استفاده میشود. این خلاء باعث میشود که هوا و حبابهای موجود بین لایهها خارج شوند.

کیسه خلاء حاوی لایههای شیشه و پلاستیک درون اتوکلاو قرار میگیرد و اتوکلاو به تدریج دما و فشار را افزایش میدهد تا لایهها به هم بچسبند. در حین فرآیند در اتوکلاو، پورتهای وکیوم به حفظ خلاء در داخل کیسه کمک میکنند تا اطمینان حاصل شود که هیچ هوایی بین لایهها باقی نمیماند. این امر باعث بهبود کیفیت چسبندگی و شفافیت شیشه لمینیت میشود. استفاده از این روش میتواند نیاز به دستگاه پیشلمینیتور را کاهش دهد یا حتی حذف کند، که میتواند هزینهها و فضای مورد نیاز را کاهش دهد. ایجاد خلاء در داخل کیسهها کمک میکند تا هوا و حبابها بهطور کامل از بین لایهها خارج شوند، که این امر به بهبود کیفیت نهایی شیشه لمینیت منجر میشود.

پس از پایان فرآیند حرارتدهی و چسباندن، دمای اتوکلاو بهتدریج کاهش مییابد و شیشهها خارج میشوند. در این مرحله، شیشه لمینیت تولید شده آماده بررسی و استفاده در خودرو است. فرآیند اتوکلاو باعث میشود که لایههای شیشه و PVB بهطور کامل به هم بچسبند، که این امر مقاومت شیشه را در برابر ضربه و شکستگی افزایش میدهد. استفاده از فشار و دمای بالا در اتوکلاو باعث از بین رفتن حبابها و نواقص احتمالی در لایهها میشود، که این امر به شیشهای صاف و شفاف با کیفیت بالا منجر میشود. شیشههای تولید شده با استفاده از اتوکلاو دارای پایداری و دوام بیشتری هستند و میتوانند تحت شرایط مختلف محیطی عملکرد بهتری داشته باشند.

شیشه لمینت

شیشه لمینیت از دو یا چند لایه شیشه تشکیل شده که با لایهای از یک ماده پلاستیکی به نام پلیوینیل بوتیرال (PVB) یا اتیلن وینیل استات (EVA) به هم چسبیدهاند. این لایه پلاستیکی به عنوان یک نوار چسب عمل میکند که در صورت شکستن شیشه، قطعات آن را در کنار هم نگه میدارد و از پراکندگی و پرتاب شیشههای خرد شده جلوگیری میکند. فرآیند تولید شیشه لمینیت شامل مراحل برش شیشه به ابعاد مورد نیاز، شستشو و خشک کردن لایههای شیشه، قرار دادن لایه پلاستیکی بین شیشهها، و نهایتاً گرم کردن و تحت فشار قرار دادن این مجموعه در یک اتوکلاو برای چسباندن لایهها به یکدیگر است.

شیشه لمینیت، که معمولاً برای شیشههای جلو (Windshield) استفاده میشود، به دلیل ویژگیهای ایمنی و حفاظتی بالایی که دارد، بسیار پرکاربرد است. این نوع شیشه در صورت شکستن، به قطعات کوچکی خرد نمیشود بلکه قطعات در جای خود باقی میمانند و توسط لایه پلاستیکی نگه داشته میشوند. این ویژگی باعث میشود که دید راننده در صورت شکستگی شیشه بهطور کامل از بین نرود و همچنین خطر پرتاب قطعات شیشه به داخل کابین کاهش یابد. این نوع شیشه علاوه بر ایمنی بالا، میتواند به کاهش نفوذ اشعه فرابنفش (UV) و همچنین کاهش نویز و صداهای خارجی کمک کند.

شیشه سکویت

شیشه سکوریت نیز نوع دیگری از شیشه ایمنی است که با فرآیند گرمایش و سرمایش سریع تولید میشود. در این فرآیند، شیشه تا دمایی نزدیک به نقطه نرم شدن گرم شده و سپس به سرعت با جریان هوای سرد خنک میشود. این فرآیند باعث ایجاد تنشهای فشاری در سطح شیشه و تنشهای کششی در داخل آن میشود که مقاومت شیشه را در برابر ضربه و شوک افزایش میدهد. در نتیجه، اگر شیشه سکوریت بشکند، به قطعات کوچکی با لبههای نسبتاً غیر برنده خرد میشود که خطر جراحت را کاهش میدهد.

شیشه سکوریت بیشتر برای شیشههای جانبی و عقب خودروها استفاده میشود. این نوع شیشه به دلیل فرآیند تولید خاص خود، مقاومت بالایی در برابر ضربه و شوک دارد. بنابراین، در صورت بروز تصادف یا ضربه، این شیشه به قطعات کوچک و غیر برنده خرد میشود که خطر جراحت را به حداقل میرساند. این ویژگیها باعث میشود شیشه سکوریت برای قسمتهایی از خودرو که نیاز به مقاومت بیشتر در برابر ضربه دارند، مناسبتر باشد.

کاربردهای دیگر اتوکلاو شیشه ایمنی

اتوکلاو در صنایع خودرو میتواند برای تولید قطعات لاستیکی و کامپوزیتی اتومبیل نیز استفاده شود، البته با تنظیمات و شرایط مناسب برای هر نوع ماده. اتوکلاوها به دلیل توانایی ایجاد دما و فشار بالا در یک محیط کنترلشده، ابزارهای بسیار کارآمدی برای فرآیندهای مختلف تولید صنعتی هستند. در تولید قطعات لاستیکی مثل تسمه، اتوکلاوها برای فرآیند ولکانیزاسیون (پخت لاستیک) استفاده میشوند. در این فرآیند، لاستیک خام تحت فشار و دمای بالا قرار میگیرد تا به یک ماده الاستیک و مقاوم تبدیل شود.

مواد اولیه لاستیکی به شکل و اندازه مورد نیاز برش داده و در قالبهای مناسب قرار میگیرند و قالبهای حاوی مواد لاستیکی درون اتوکلاو قرار داده میشوند. اتوکلاو تا دمای مشخصی (بسته به نوع لاستیک، معمولاً بین 140 تا 180 درجه سانتیگراد) گرم شده و فشار نیز اعمال میشود. این شرایط باعث ایجاد پیوندهای شیمیایی در لاستیک شده و آن را ولکانیزه میکند. پس از تکمیل فرآیند پخت، دما و فشار به تدریج کاهش یافته و قطعات لاستیکی از اتوکلاو خارج میشوند.

قطعات کامپوزیتی، مانند پنلهای فیبر کربن، برای سبکسازی و افزایش مقاومت در خودروها استفاده میشوند. اتوکلاوها در فرآیند تولید این قطعات نقش کلیدی دارند. لایههای مختلف از مواد کامپوزیتی (مانند فیبر کربن و رزین) به شکل و اندازه مورد نیاز برش داده میشوند و به صورت لایهلایه روی هم قرار میگیرند. لایههای مواد کامپوزیتی در قالبهای مخصوص قرار داده شده و درون کیسه خلاء گذاشته میشوند. این کیسهها به اتصالات وکیوم متصل میشوند تا هوا و حبابها از بین لایهها خارج شوند سپس مجموعه قالب و کیسه خلاء درون اتوکلاو قرار داده میشود. اتوکلاو تا دمای مشخصی (بسته به نوع رزین و کامپوزیت، معمولاً بین 120 تا 180 درجه سانتیگراد) گرم شده و فشار نیز اعمال میشود. این شرایط باعث پخت رزین و چسبیدن لایههای کامپوزیت به هم میشود.

پس از تکمیل فرآیند پخت، دما و فشار به تدریج کاهش یافته و قطعات کامپوزیتی از اتوکلاو خارج میشوند. اتوکلاوها میتوانند دما و فشار را به طور دقیق کنترل کنند، که این امر برای کیفیت نهایی قطعات بسیار مهم است. فرآیند خلاء در اتوکلاو کمک میکند تا هوا و حبابهای موجود در مواد کامپوزیتی و لاستیکی به حداقل برسد، که این امر به بهبود کیفیت و مقاومت قطعات نهایی منجر میشود. قطعات تولید شده در اتوکلاو معمولاً دارای استحکام و دوام بالاتری هستند، که این امر برای قطعات خودرو بسیار مهم است.