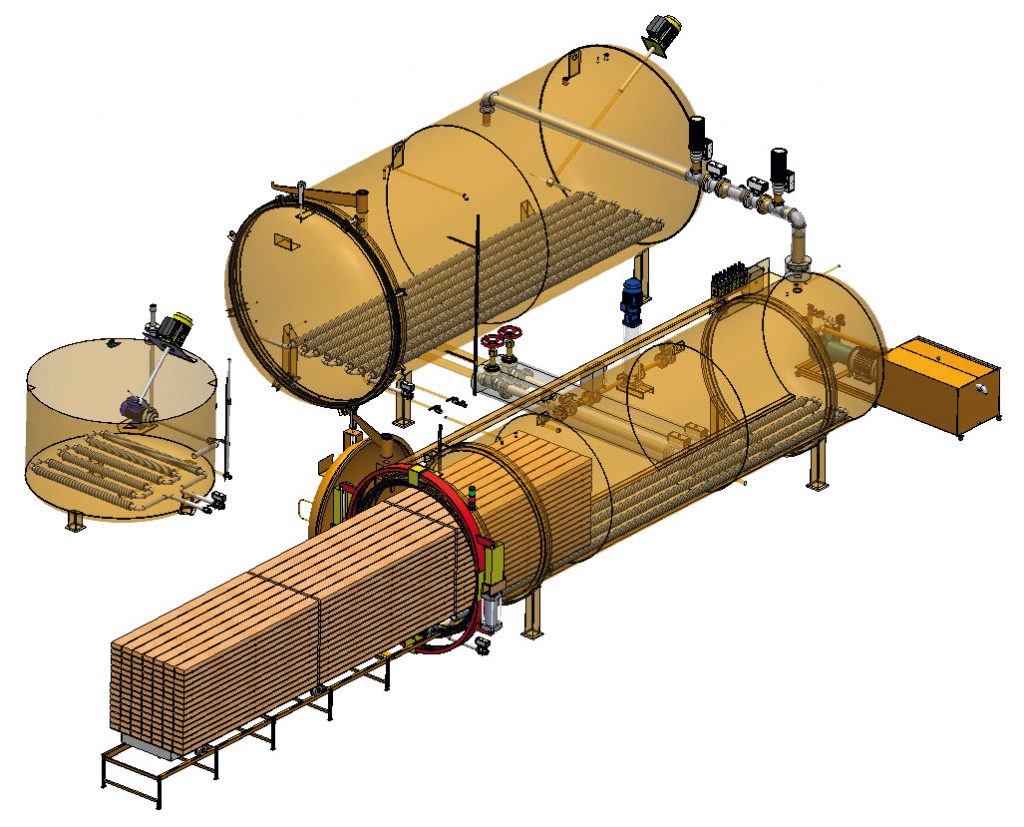

اتوکلاو صنعتی با استفاده از فشار و دمای بالا، فرآیندهای مختلفی را بهبود میبخشند و به تولید سرامیک با کیفیتتر کمک میکنند. این دستگاه ها با اعمال فشار و دمای بالا به مواد اولیه، به بهبود خواص مکانیکی کاشیها و سرامیکها کمک میکنند که باعث افزایش استحکام و دوام محصولات نهایی میشود. در صنایع کاشی و سرامیک، پخت و پلیمریزاسیون مواد اولیه اهمیت زیادی دارد. اتوکلاوها با کنترل دقیق دما و فشار، امکان پخت یکنواخت و کامل مواد را فراهم میکنند که منجر به تولید محصولات با کیفیت بالاتر میشود. استفاده از اتوکلاوها میتواند زمان لازم برای فرآیندهای مختلف تولید کاشی و سرامیک را کاهش دهد. این دستگاهها با افزایش سرعت واکنشها و فرآیندهای پخت، بهرهوری تولید را افزایش میدهند. اتوکلاوها با فراهم کردن شرایط کنترل شده برای فرآیندهای تولید، احتمال بروز نقصها و عیوب در محصولات نهایی را کاهش میدهند و همچنین هدررفت مواد را کاهش میدهند.

در برخی موارد، تولید کاشیها و سرامیکهای خاص و سفارشی نیازمند شرایط خاصی از دما و فشار است. اتوکلاوها این امکان را فراهم میکنند که این شرایط به دقت کنترل و تنظیم شود و تولید محصولات خاص و منحصر به فرد ممکن شود. یکی از مزایای بزرگ استفاده از اتوکلاوها، ایجاد یکنواختی در تولید است. این دستگاهها با توزیع یکنواخت دما و فشار در سراسر مواد، به تولید محصولات یکنواخت و بدون اختلاف کمک میکنند. اتوکلاوهای صنعتی با ارائه کنترل دقیق بر دما و فشار، به بهبود کیفیت، کاهش زمان تولید، و افزایش یکنواختی در محصولات کاشی و سرامیک کمک شایانی میکنند. استفاده از این دستگاهها در صنعت کاشی و سرامیک به تولید محصولات با کیفیتتر و کاهش هدررفت مواد منجر میشود.

نقش حیاتی اتوکلاوهای صنعتی در تولید سرامیکهای با کیفیت

استفاده از اتوکلاوهای صنعتی ساخت ایران در تولید سرامیکهای با کیفیت دارای اهمیت بسیاری است. این دستگاهها با فشار و دمای بالا، شرایط بهینهای را برای فرآیندهای تولید سرامیک فراهم میکنند. فرآیندهای پلیمریزاسیون و هیدروترمال در تولید سرامیکها از اهمیت ویژهای برخوردارند. اتوکلاوها با ایجاد شرایط فشار و دمای مناسب، باعث تشکیل فازهای سرامیکی با خواص مطلوب میشوند. همچنین، این دستگاهها با افزایش چگالی و فشردگی مواد، بهبود خواص مکانیکی و حرارتی سرامیکها را فراهم میکنند و مقاومت آنها را در برابر شکست و سایش افزایش میدهند.

یکی از مشکلات رایج در تولید سرامیک، وجود نقصها و تخلخلها در ساختار آنهاست. با استفاده از اتوکلاوها و ایجاد شرایط کنترل شده و یکنواخت، این نقصها کاهش مییابند و ساختارهای همگن و بدون تخلخل شکل میگیرند. اتوکلاوها قابلیت تثبیت فازها و میکروساختارهای مطلوب را در سرامیکها دارند. با کنترل دقیق دما و فشار، شرایطی فراهم میشود که فازهای پایدار و میکروساختارهای مطلوب تشکیل شوند و در نهایت محصولی با کیفیت بالاتر تولید گردد. علاوه بر این، شرایط ویژهای که اتوکلاوها فراهم میکنند، باعث بهبود خواص فیزیکی و شیمیایی سرامیکها میشوند، از جمله افزایش مقاومت حرارتی، مقاومت شیمیایی، و استحکام مکانیکی محصولات نهایی.

استفاده از اتوکلاوها نه تنها به بهبود کیفیت سرامیکها کمک میکند، بلکه میتواند زمان لازم برای فرآیندهای تولید را نیز کاهش دهد. با فراهم کردن شرایط کنترل شده برای دما و فشار، این دستگاهها به کاهش نقصها و تخلخلها، تثبیت فازها و میکروساختارها، و افزایش بهرهوری تولید کمک میکنند. در نتیجه، سرامیکهایاستفاده از اتوکلاوهای صنعتی در تولید سرامیکهای با کیفیت بسیار مهم است. این دستگاهها با اعمال فشار و دمای بالا، شرایط مناسبی را برای فرآیندهای تولید سرامیک فراهم میکنند. فرآیندهای پلیمریزاسیون و هیدروترمال از اهمیت ویژهای برخوردارند و اتوکلاوها با ایجاد شرایط فشار و دمای مناسب، میتوانند فازهای سرامیکی با خواص مطلوب تشکیل دهند.

از دیگر مزایای استفاده از اتوکلاوها در تولید سرامیک، افزایش چگالی و فشردگی مواد است. این امر بهبود خواص مکانیکی و حرارتی سرامیکها را ممکن میسازد و مقاومت آنها را در برابر شکست و سایش افزایش میدهد. همچنین، مشکلات متداولی مانند نقصها و تخلخلها در ساختار سرامیکها را نیز میتوان با استفاده از اتوکلاوها کاهش داد. اتوکلاوها با فراهم کردن شرایط کنترل شده و یکنواخت، ساختارهای همگن و بدون تخلخل را ایجاد میکنند.

علاوه بر آن، اتوکلاوها توانایی تثبیت فازها و میکروساختارهای مطلوب را در سرامیکها دارند. با کنترل دقیق دما و فشار، شرایطی فراهم میشود که فازهای پایدار و میکروساختارهای مطلوب تشکیل شوند. این امر بهبود خواص فیزیکی و شیمیایی سرامیکها را شامل افزایش مقاومت حرارتی، مقاومت شیمیایی و استحکام مکانیکی محصولات نهایی میکند.

تشکیل فازهای سرامیکی و فرآیند هیدروترمال سرامیکها

در تولید سرامیکها، تشکیل فازهای سرامیکی مناسب از جمله مراحل حیاتی است. فازهای سرامیکی به ترکیبات و ساختارهای بلوری خاصی اشاره دارند که خواص فیزیکی و شیمیایی مطلوبی داشته باشند. اتوکلاوها با کنترل دقیق دما و فشار، شرایط ایدهآلی را برای تشکیل این فازها فراهم میکنند. این اتوکلاوها قادرند دما و فشار را به طور دقیق تنظیم و کنترل کنند، که این کنترل دقیق باعث میشود تا واکنشهای شیمیایی در شرایط بهینه انجام شود و فازهای سرامیکی مطلوب تشکیل شوند. با فراهم کردن شرایط فشار و دمای بالا، اتوکلاوها سرعت واکنشهای شیمیایی را افزایش میدهند، که این افزایش سرعت به فرآیند تشکیل فازهای سرامیکی را به طور کاملتر و سریعتر کمک میکند. همچنین، شرایط کنترل شده در اتوکلاوها به کاهش نقصها و تخلخلها در ساختار سرامیکها کمک میکنند. این موضوع به تولید سرامیکهای با کیفیتتر و خواص مکانیکی بهتر منجر میشود.

فرآیند هیدروترمال یکی از روشهای مهم تولید سرامیکها است و در آن از آب به عنوان حلال و وسیله انتقال حرارت استفاده میشود. این فرآیند در دما و فشار بالا انجام میشود که اتوکلاوها شرایط ایدهآلی برای آن فراهم میکنند. در فرآیند هیدروترمال، آب به عنوان حلال و محیط واکنش عمل میکند. اتوکلاوها با ایجاد شرایط دمایی و فشاری بالا، باعث میشوند که آب به حالت فوقبحرانی برسد و در این حالت توانایی حل کردن مواد بیشتری داشته باشد و واکنشها را تسریع کند. یکی از مزایای فرآیند هیدروترمال، توانایی تولید نانوذرات و مواد با ساختارهای خاص است. اتوکلاوها با فراهم کردن شرایط مناسب، به تشکیل این نانوذرات و مواد کمک میکنند که در صنایع مختلف کاربردهای گستردهای ددارند.

اتوکلاوها قادر به ایجاد کنترل دقیق بر شرایط واکنش هستند، که این امر باعث بهبود کیفیت محصولات نهایی میشود. کنترل دقیق دما و فشار در این فرآیند، منجر به تولید سرامیکهایی با خواص فیزیکی و شیمیایی مطلوب میشود. اتوکلاوها به عنوان وسایلی با قابلیت کنترل دما و فشار، در تشکیل فازهای سرامیکی و فرآیند هیدروترمال نقش مهمی ایفا میکنند. اتوکلاوها با ایجاد شرایط دما و فشار مناسب، به تشکیل فازهای سرامیکی مطلوب کمک میکنند. در فرآیند هیدروترمال، اتوکلاوها با ایجاد شرایط فوقبحرانی برای آب، تسریع واکنشها و تولید نانوذرات و ساختارهای خاص سرامیکی را فراهم میکنند. اتوکلاوها امکان کنترل دقیق شرایط واکنش را فراهم میکنند که این امر باعث بهبود کیفیت و خواص سرامیکهای تولیدی میشود.

ایجاد شرایط مناسب برای کریستالیزاسیون یکنواخت سرامیک

یکی از واکنشهای اساسی در فرآیند تولید سرامیکها، تشکیل سیلیکاتها از مواد اولیه مانند سیلیس (SiO₂) و آلومینا (Al₂O₃) است. برای مثال، واکنش تشکیل مولایت (3Al₂O₃·2SiO₂) یک واکنش کلیدی در تولید سرامیکهای آلومینوسیلیکاتی است. استفاده از اتوکلاوهای صنعتی با فراهم کردن شرایط دما و فشار بالا، میتواند منجر به کریستالیزاسیون یکنواخت و کامل این فازها شود.

زئولیتها ترکیبات آلومینوسیلیکاتی با ساختارهای بلوری خاص هستند و در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرند. واکنش کلی تشکیل زئولیتها شامل هیدروترمالیزاسیون آلومینوسیلیکاتها در حضور قلیاییها است. با فراهم کردن شرایط دمایی و فشاری بالا، اتوکلاوها میتوانند بهبودی در این واکنشها ایجاد کنند. در فرآیند هیدروترمال، مواد اولیه در حضور آب و در دما و فشار بالا واکنش میدهند تا سرامیکهای خاصی تشکیل شوند. به عنوان مثال، تولید هیدروکسیآپاتیت (Ca₁₀(PO₄)₆(OH)₂) که در پزشکی و دندانپزشکی استفاده میشود، یکی از این فرآیندها است.

اتوکلاوها با ایجاد شرایط بهینه دمایی و فشاری، امکان بهبود یکنواختی و خلوص این محصولات را فراهم میکنند. سرامیکهای پیشرفتهای مانند کاربیدها (مانند SiC) و نیتریدها (مانند Si₃N₄) نیز در شرایط خاص دما و فشار تولید میشوند. این واکنشها معمولاً شامل کاهش حرارتی یا واکنشهای هیدروترمال هستند. بهبود کنترل شرایط در اتوکلاوها، منجر به افزایش یکنواختی و خلوص این محصولات میشود.

علاوه بر این، پرورسکایتها (مانند BaTiO₃) سرامیکهای دیالکتریک با خواص عالی هستند. واکنش تشکیل آنها شامل ترکیب شیمیایی بین تیتانیا (TiO₂) و باریتا (BaCO₃) است. با کنترلدر اتوکلاوها میتوان شرایط دما و فشار را به طور دقیق کنترل کرده و تنظیم کرد، که این امر باعث بهبود کیفیت و خواص سرامیکهای تولید شده میشود. اتوکلاوها معمولاً در صنایعی مانند صنعت سرامیک، صنایع شیمیایی، پزشکی، فضایی و صنایع نیروگاهی استفاده میشوند. استفاده از اتوکلاوها در تولید سرامیکها دارای مزایا و کاربردهای گستردهای است. برخی از مزایا عبارتند از:

- اتوکلاوها امکان کنترل دما و فشار در فرآیند تولید سرامیکها را فراهم میکنند. این کنترل دقیق شرایط فرآیند، میزان کیفیت و خواص سرامیکهای تولید شده را بهبود میبخشد.

- با استفاده از اتوکلاوها، خلوص سرامیکها بهبود مییابد. این امر به دلیل ایجاد شرایط یکنواخت در فرآیند تشکیل سرامیکها و کاهش احتمال آلودگی به عناصر خارجی است.

- اتوکلاوها قادرند بهبودی در کنترل اندازه و شکل ذرات سرامیکها در فرآیند تولید ایجاد کنند. این امر میتواند بهبودی در خواص مکانیکی و ساختاری سرامیکها به همراه داشته باشد.

- استفاده از اتوکلاوها معمولاً منجر به کاهش زمان فرآیند تولید سرامیکها میشود. این امر به دلیل استفاده از شرایط دما و فشار بالا است که باعث افزایش سرعت واکنشها و تشکیل سرامیکها میشود.

- اتوکلاوها در صنایع مختلفی مانند صنایع ساختمانی، صنایع خودروسازی، صنایع هوا و فضا، صنایع الکترونیکی و صنایع پزشکی استفاده میشوند. این ابزارها برای تولید سرامیکهای مختلف با خواص و کاربردهای متنوع به کار میروند.

افزایش چگالی سرامیک با استفاده از اتوکلاو صنعتی

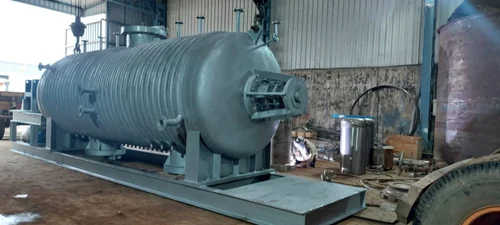

با فراهم کردن شرایط دما و فشار بالا، این اتوکلاوها بهبود ساختار داخلی مواد سرامیکی را تسهیل میکنند. یکی از مشکلات رایج در تولید سرامیکها، حبابهای هوا و تخلخلهای موجود در ساختار آنها است. اتوکلاوها با اعمال فشار بالا میتوانند این حبابها و تخلخلها را کاهش داده یا کاملاً از بین ببرند، که این اقدام به افزایش چگالی مواد منجر میشود. فشار بالا باعث نزدیک شدن ذرات سرامیکی به یکدیگر و برقراری تماسهای بیشتری میان آنها میشود، که این امر به فشردگی بیشتر و چگالی بالاتر مواد کمک میکند.

فرآیند سینترینگ شامل فشردهسازی و حرارتدهی مواد سرامیکی برای ایجاد یک ساختار متراکم و یکپارچه است. دمای بالا در اتوکلاوها باعث میشود ذرات سرامیکی بهتر به هم جوش بخورند و فازهای کریستالی پایدار تشکیل شوند، که نتیجه آن افزایش چگالی و فشردگی است. علاوه بر این، دمای بالا در اتوکلاوها میتواند واکنشهای شیمیایی بین اجزای سرامیکی را تسریع کند، که این امر به تشکیل فازهای سرامیکی یکنواخت و کاهش نقصها و تخلخلها منجر میشود.

در فرآیندهای هیدروترمال، اتوکلاوها با استفاده از آب فوقبحرانی، شرایطی را فراهم میکنند که مواد سرامیکی به شکل نانوذرات و ساختارهای همگن تشکیل شوند. این نانوذرات میتوانند به طور یکنواخت در ماتریس سرامیکی توزیع شوند و چگالی و فشردگی نهایی را افزایش دهند. سرامیکهای با چگالی بالا به دلیل کاهش تخلخلها و نقصها، مقاومت بیشتری در برابر شکست و ترک خوردگی دارند. همچنین، چگالی بالاتر منجر به ساختار متراکمتری میشود که سختی و مقاومت مکانیکی بالاتری را به سرامیکها میبخشد.

ارتقای خواص مکانیکی سرامیک به کمک کاهش تخلخل

تخلخلها در سرامیکها به عنوان نقصهای ساختاری شناخته میشوند که تأثیر قابل توجهی بر خواص مکانیکی، حرارتی و شیمیایی این مواد دارند. کاهش تخلخلها میتواند بهبود چشمگیری در خواص سرامیک به دنبال داشته باشد. برای دستیابی به این هدف، اتوکلاوها به عنوان ابزاری مؤثر عمل میکنند. این دستگاهها قادرند با اعمال فشار بسیار بالا، ذرات سرامیکی را فشرده کنند و فضای خالی بین آنها را کاهش دهند. در این فرآیند، دمای بالا به ذرات سرامیکی کمک میکند تا بهبودی در فرآیندهای ذوب و جوش دادن ذرات داشته باشند، که نتیجه آن سینترینگ بهتر و کاهش تخلخلها است. علاوه بر این، اتوکلاوها قادرند فشار و دما را به صورت همزمان اعمال کنند، که این نیز باعث بهبود سینترینگ و کاهش تخلخلها میشود. در این شرایط، ذرات سرامیکی به طور موثرتری به هم متصل میشوند و ساختار متراکمتری ایجاد میکنند.

فرآیندهای هیدروترمال نیز توسط اتوکلاوها قابل انجام هستند. در این فرآیندها، با استفاده از آب فوقبحرانی، شرایطی فراهم میشود که ذرات سرامیکی به شکل نانوذرات تشکیل شده و به طور یکنواخت در ماتریس سرامیکی پخش میشوند. این اقدام به کاهش تخلخلها و افزایش چگالی منجر میشود. همچنین، فشار بالا در اتوکلاوها قادر است حبابهای هوا را از ساختار سرامیک خارج کند، که باعث کاهش تخلخلها و افزایش یکنواختی ساختار میشود. از سوی دیگر، دمای بالا میتواند بهبودی در نقصهای میکروسکوپی مانند ترکها و شکستگیهای ریز داشته باشد، که نتیجه آن کاهش تخلخلها و افزایش استحکام مواد سرامیکی است. این در نتیجه باعث افزایش مقاومت سرامیک در برابر شکست و ترک خوردگی میشود. همچنین، سرامیکهای با کاهش تخلخلها معمولاً دارای خواص حرارتی و الکتریکی بهتری هستند.

تولید سرامیک های پیشرفته با نانو ذرات

نانوذرات در ماتریس سرامیکی میتوانند به عنوان تقویتکننده عمل کرده و استحکام مواد را افزایش دهند. به لطف اندازه کوچک نانوذرات، آنها میتوانند به صورت یکنواخت در ماتریس پخش شده و مقاومت در برابر ترکخوردگی و شکستگی را افزایش دهند. این توزیع یکنواخت نانوذرات در سرامیکها میتواند سختی و مقاومت سایشی مواد را بهبود بخشد، که برای کاربردهای صنعتی اهمیت زیادی دارد. همچنین، نانوذرات میتوانند پایداری حرارتی سرامیکها را افزایش داده و در کاربردهای با دمای بالا، مانند پوششهای حرارتی و قطعات موتورهای جت، نقش مهمی ایفا کنند. علاوه بر این، نانوذرات میتوانند ضریب انبساط حرارتی سرامیکها را کاهش دهند و در نتیجه به پایداری ابعادی و کاهش خطر ترکخوردگی در دماهای متغیر کمک کنند. همچنین، برخی نانوذرات میتوانند هدایت الکتریکی سرامیکها را افزایش داده و در صنایع الکترونیکی و انرژیهای تجدیدپذیر کاربرد داشته باشند.

همانطور که اشاره شد، نانوذرات قابلیت بهبود خواص دیالکتریک سرامیکها را نیز دارند و در تولید خازنها و سایر قطعات الکترونیکی بسیار مهم هستند. افزایش مقاومت سرامیکها در برابر خوردگی شیمیایی نیز با استفاده از نانوذرات ممکن است و در محیطهای خورنده و کاربردهای پزشکی اهمیت دارد. همچنین، برخی نانوذرات فلزی مانند نانوذرات فلزی میتوانند فعالیت کاتالیستی سرامیکها را افزایش داده و در صنایع شیمیایی و محیطزیست مورد استفاده قرار بگیرند.

در فرآیندهای هیدروترمال، اتوکلاوهای صنعتی نقش کلیدی در سنتز نانوذرات دارند. در این فرآیندها، مواد اولیه با حضور آب و تحت فشار و دمای بالا واکنش میدهند تا نانوذرات با اندازه و شکل کنترلشده تولید شوند. فشار و دمای بالا در اتوکلاوها میتواند به کاهش نقصهای ساختاری و افزایش خلوص نانوذرات کمک کند. علاوه بر این، اتوکلاوها شرایطی را فراهم میکنند که نانوذرات به صورت یکنواخت در ماتریس سرامیکی توزیع شوند، که این امر بهبود خواص مکانیکی و فیزیکی مواد را به همراه دارد. با استفاده از فشار بالا در اتوکلاوها، چگالی و فشردگی سرامیکهای نانوساختار افزایش مییابد و این باعث کاهش تخلخلها و افزایش استحکام مواد میشود.