فنآوریهای مختلف راکتور پتروشیمی و پالایشگاهی مانند راکتورهای با بستر ثابت، بستر سیال یا فاز دوغابی برای ارتقای مواد نفتی سنگین استفاده میشوند . اصول این عملیات راکتور تقریباً یکسان است اما با توجه به برخی نکات فنی و ناخالصی های خوراک، متفاوت است . به طور معمول، صنایع پتروشیمی و پالایشگاهی مواد نفتی سنگین را طی یک فرآیند با راکتورهای پلیمریزاسیون در دمای حدود 380-480 درجه سانتی گراد و فشار هیدروژن در 80-270 بار با حضور یک کاتالیزور به انواع پلیمرها تبدیل میکنند.

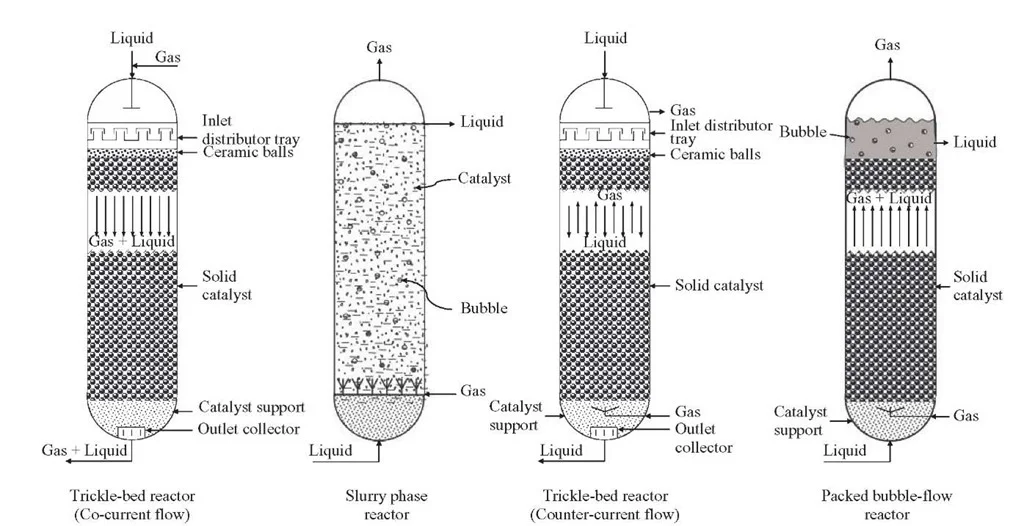

فرآیندهایی که برای تبدیل بقایای سنگین نفت خام به بخش های سبک تر با استفاده از فرایند هیدرولیکی واکنش میدهند با استفاده از یک راکتور بستر سیال انجام میشوند . شرایط عملیاتی واکنش مستقیماً با بهره وری مرتبط است. هیدروکراکینگ نفت سنگین معمولاً در دمای نسبتاً بالاتر انجام می شود. از آنجایی که شرایط عملیاتی واکنش برای فنآوریهای مختلف متفاوت است، برای اطمینان از بازده و انتخابپذیری مطلوب، در نظر گرفتن ویژگیهای خوراک، سیستم راکتور مناسب و کاتالیزورها برای هیدروکراکینگ باقیمانده مهم است . برای انواع مختلف عملکرد راکتور، خواص کاتالیزور به ویژه اندازه ذرات کاتالیزور مستقر شده نیز متفاوت است.

روش هیدروترمال

روش هیدروترمال رویکردی است که در آن محلول مخلوط (پیش ساز آلومینیوم، حلال و غیره) در یک راکتور مهر و موم شده ریخته می شود. در راکتور، شرایط نسبتاً با دمای بالا و فشار بالا باعث انحلال و تبلور مجدد مواد کم محلول یا نامحلول می شود. γ-Al 2 O 3 سپس با تکلیس هیدروکسیدهای رسوب داده شده تولید می شود. در طی فرآیند هیدروترمال، در شرایط غیرمحدود، کریستال به بزرگترین اندازه ممکن رشد میکند و ویژگیهای مختلف آن مانند شکلها، درجه بلورینگی بالا، توزیع یکنواخت و تراکم ذرات سبکتر ایجاد میشود. شرایط هیدروترمال مانند دمای آب، فشار و ویسکوزیته محلول ارتباط نزدیکی با توسعه مورفولوژی کریستال دارد. یک نوع کریستال را می توان با مورفولوژی های مختلف تحت شرایط هیدروترمال مختلف تولید کرد.

پیشرفت های اخیر برای هیدروکراکینگ مواد نفتی سنگین

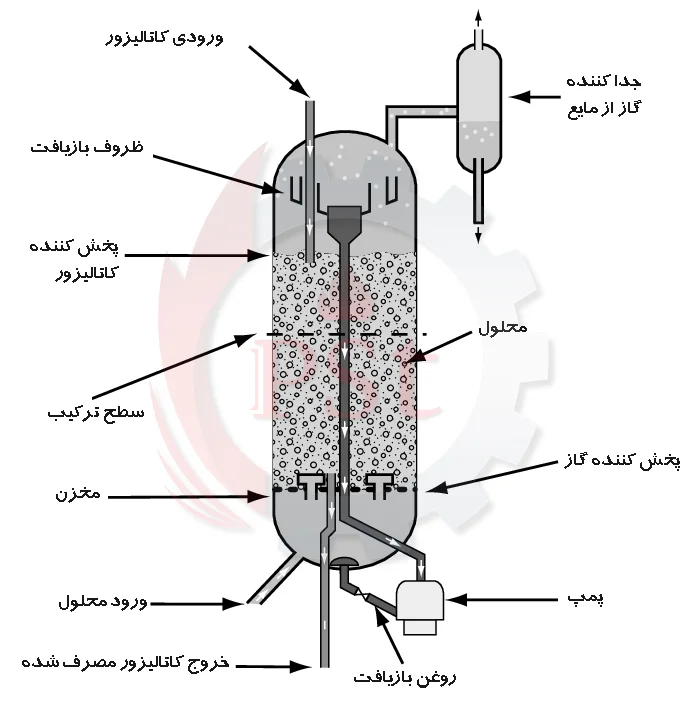

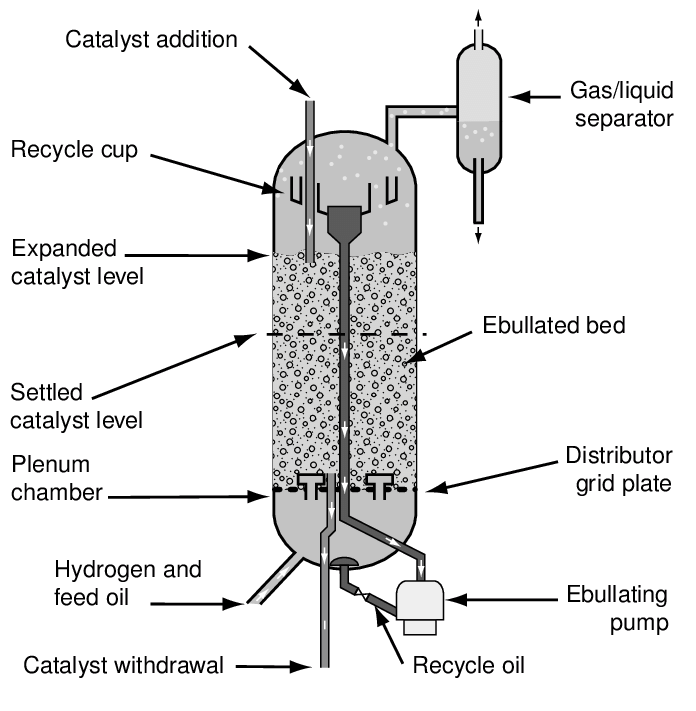

مواد اولیه سنگین با کیفیت پایین منجر به غیرفعال شدن سریع کاتالیزور، تشکیل کک بالا و افت فشار زیاد در عملکرد یک راکتور با بستر ثابت می شود. در چنین حالتی، راکتورهای با بستر یا فاز دوغابی میتوانند انتخاب مؤثری باشند. اینها سیستمهایی هستند که با افزودن و برداشت مداوم کاتالیزور طراحی شدهاند که به فرد امکان کنترل غیرفعال شدن کاتالیزور به دلیل تشکیل کک و همچنین تبادلات حرارتی در راکتور را میدهد.

کاتالیزورهای پشتیبانی شده معمولاً در یک سیستم راکتور با بستر ثابت یا بستر سیال برای فرایند هیدرولیکی نفت سنگین استفاده میشوند. از سوی دیگر، کاتالیزورهای پراکنده بدون پشتیبانی در اندازه نانو در یک راکتور دوغابی استفاده میشوند. در این مورد، کاتالیزور به شکل پراکنده مانند ذرات فلزی بدون پشتوانه، فلزات محلول در نفت خام یا پیش سازهای فلزی است که در طی فرآیند فاز فعال درجا تشکیل میشوند.

فرآیندهای هیدروکراکینگ فاز دوغاب، گزینش پذیری و عملکرد بالایی را نسبت به محصول نشان می دهند. برای فرآیند هیدروکراکینگ فاز دوغاب باقیمانده خلاء، از کاتالیزورهای ناهمگن و همگن، بسته به خواص فیزیکی کاتالیزور، استفاده می شود. کشف کاتالیزورهای جدید برای صنایع پتروشیمی و پالایشگاه با پسماند سنگین برای رسیدن به عملکرد بهتر و طول عمر کاتالیزور طولانیتر همیشه ادامه دارد.

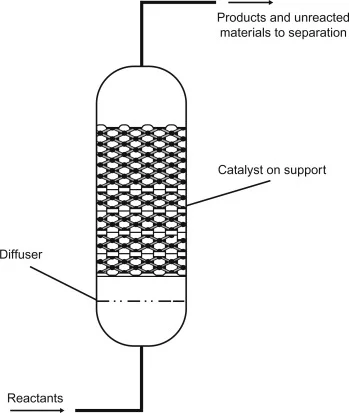

راکتورهای با کاتالیزور جامد

کربن یا کربن سیاه به عنوان پشتیبان کاتالیزوری برای فرایند آب آزمایش شده است. ارزان است و تمایل کمی به تشکیل ترکیبات مرتبط با کک دارد (به دلیل جایگاه های اسیدی بسیار ضعیف). میل ترکیبی با ترکیبات پورفیرین مانند V و Ni دارد که می توان با حمله به مکان های فعال کاتالیزور از مسمومیت کاتالیزور خودداری کرد. در عین حال، همچنین دارای فعالیت های HDS و HDN بالایی است و هیچ ریز منفذی زیر 3 نانومتر که می تواند به راحتی مسدود شود، ندارد، بنابراین فلزات Ni و Mo فعال را به فلزات غیر فعال تبدیل می کند.

با این حال، تکیه گاه های کربن یا کربن سیاه به دلیل مقاومت مکانیکی کم خود شناخته می شوند زیرا ساختار ذرات کاتالیزور شکل دار به راحتی فرو می ریزد، به ویژه هنگامی که به عنوان کاتالیزور در راکتور بستر سیال استفاده می شود. برای غلبه بر مشکل مقاومت مکانیکی فوق الذکر، یک آلومینا دووجهی اصلاح شده با ساپورت کامپوزیت کربن سیاه (8 تا 18 درصد وزنی)، حاوی 11 تا 20 درصد از حجم کل منافذ به عنوان حفره های بزرگ (بیش از 100 نانومتر)، ساخته شد، و این تکیه گاه های آینده نگر آغشته به Ni و Mo. افزودن کربن سیاه به آلومینا، پس از تجزیه در اثر حرارت اتمسفر خنثی، ذرات قوی شکلی را ایجاد کرده است که برای کاربردهای سایشی با برخورد زیاد مناسب است، همانطور که معمولاً در راکتورهای بستر سیال یافت میشود. HDS و HDN را می توان با ترکیب کربن سیاه و ماکرو منافذ افزایش داد. همچنین اشاره شده است که کاتالیزورهای حاوی درشت منفذها در HDM کارآمدتر از کاتالیزورهای بدون ماکرو منافذ گزارش شده اند .

مجموعه ای از کاتالیزورهای NiMoS/γ- Al2O3 با مقادیر مختلف بارگذاری مو، افزودن نیکل، افزودن فسفر و تخلخل ساپورت γ- Al2O3 ، به منظور طراحی یک کاتالیزور مناسب برای هیدروکراکینگ باقیمانده خلاء، تهیه شد. آزمایشهای فعالیت در یک راکتور پیوسته در دمای 420 درجه سانتیگراد و 10 مگاپاسکال H2 در حضور کاتالیزور 0.26 درصد وزنی و تترالین 33.0 درصد وزنی انجام شد. مقدار بارگذاری مو روی γ- Al2O3 در 8.0 درصد وزنی با تبدیل آسفالتین 62.9 درصد مطلوب ترین مشاهده شد . افزودن نیکل کمترین اثر را بر هیدروکراکینگ باقیمانده خلاء داشت اما اثر قابل توجهی بر فعالیت HDS داشت. افزایش تخلخل γ – Al2O3 پشتیبانی گزارش شده است که نقش مهمی در افزایش تبدیل آسفالتین به 68.5٪ دارد .

این کاتالیزورهای متکی بر فلز عملکرد خوبی در واکنشهای HDM، HDS و هیدروکراکینگ از خود نشان میدهند. با این حال، هنگام ارتقاء نفت خام فوق سنگین با استفاده از این کاتالیزورهای فلزی، یک مشکل حیاتی در طول عمر کوتاه میتواند ناشی از غیرفعال شدن مکانهای فعال به دلیل رسوب کک یا گوگرد باشد.

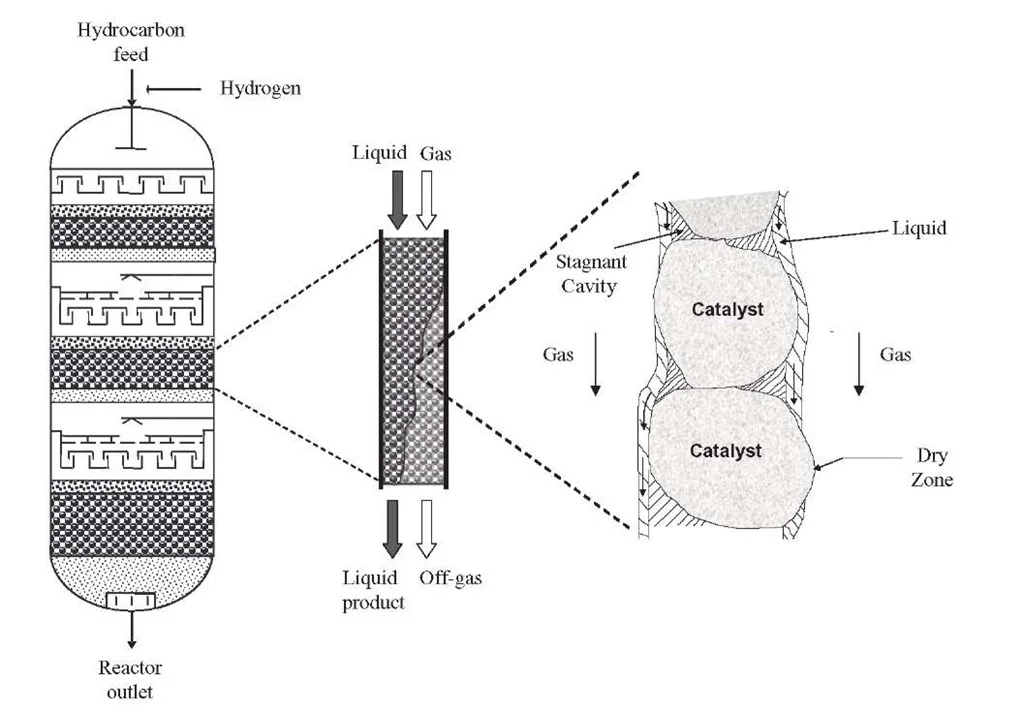

فرآیندهای هیدروکراکینگ که از کاتالیزور ناهمگن راکتورهای بستر ثابت، بستر سیال یا دوغابی استفاده می کنند، همیشه با مشکلات انتشار خوراک، افت فشار و انتقال جرم مواجه هستند. انتقال جرم درون ذرات بین فازهای مایع و جامد، اندازه ذرات و ماده اختلاط که باید در نظر گرفته شود. همه این نگرانی ها محدودیت هایی را برای مواد اولیه مورد استفاده برای کاربرد تجاری ایجاد می کند. استفاده از کاتالیزور پراکنده در هیدروکراکینگ فاز دوغابی یک گزینه جایگزین برای حل این مسائل است.

کاتالیزور پراکنده را می توان به دو دسته محلول در آب یا محلول در نفت خام طبقه بندی کرد. کاتالیزور پراکنده محلول در نفت خام معمولاً ترجیح داده می شود زیرا فعالیت کاتالیزوری بهتری دارد زیرا می تواند به طور یکنواخت در نفت خام پراکنده شود. برای تهیه کاتالیزورهای پراکنده محلول در نفت خام، فلزات معمولاً به پیش سازهای محلول در نفت خام وارد می شوند تا یک ترکیب آلی فلزی تشکیل دهند. سپس پیش سازهای فلزی به طور همگن در راکتور حاوی نفت سنگین یا باقیمانده پراکنده می شوند. پیش ساز کاتالیزور در محل با واکنش با ترکیب گوگرد موجود در نفت خام فعال می شود (سولفید می شود). کاتالیزورهای پراکنده محلول در نفت خام معمولی مانند نفتنات مولیبدن و هپتامولیبدات آمونیوم هستند. برای یک کاتالیزور محلول در آب، پیش تصفیه هایی مانند پراکندگی، امولسیون و آبگیری مورد نیاز است .

یک پیش ساز W محلول در نفت خام، W(CO) 6 ، برای آماده سازی WS 2 در محل در هیدروکراکینگ باقیمانده خلاء استفاده شد و فعالیت آن با MoS2 پراکنده شده در نفت خام تهیه شده با استفاده از پیش ساز Mo مقایسه شد. باقی مانده خلاء در یک راکتور دسته ای در دمای 419 درجه سانتی گراد در 9.5 مگاپاسکال H2 با بارگذاری فلزی 0.113 میلی مول تیمار شد. TOF مقدار بالاتری را برای WS 2 (0.709 s – 1 ) نسبت به کاتالیزور MoS 2 (0.573s- 1 ) نشان می دهد . تبدیل آسفالتین بالاتر برای WS 2 (39.2٪) نسبت به MoS 2 (35.8٪) به دست آمد. این نتایج نشان می دهد که WS 2 فعالیت ذاتی بالاتری نسبت به MoS از خود نشان می دهد.2کاتالیزور در فرآیند هیدروکراکینگ باقی مانده اشاره شد که پراکندگی WS 2 (58.0٪) بهتر از MoS 2 (3.3٪) بود .

غیرفعال کردن کاتالیست در راکتور

هیدروکراکینگ مواد نفتی سنگین به طور قابل توجهی با تغذیه سبک متفاوت است، زیرا کاتالیزورهای مورد استفاده برای این فرآیند به دلیل وجود آسفالتین ها و مولکول های حاوی فلز به سرعت غیرفعال می شوند. مهار غیرفعال کردن کاتالیزورها یکی از چالش های اصلی در توسعه کاتالیزورهای هیدروکراکینگ برای ارتقاء نفت سنگین بدون توجه به سیستم راکتور انتخاب شده است. درک بهتر از غیرفعال سازی کاتالیزور یکی از مهمترین جنبه های بهبود عملکرد کاتالیزوری در فرآیندهای پالایش نفت سنگین و باقیمانده نفت است. یک کاتالیزور تجاری خوب با فعالیت، گزینش پذیری و پایداری آن شناخته می شود.

غیرفعال کردن کاتالیست یک فرآیند پیچیده است. معادلات مدل های مختلفی به منظور مدل سازی مکانیسم های غیرفعال سازی مانند رسوب کک و تجمع فلز توسعه داده شده اند. در مدل، عوامل موثر بر فعالیت کاتالیزور از جمله محتوای فلز و پیش سازهای کک باید در نظر گرفته شوند. برای دستیابی به آن، مشخصات دقیق کاتالیزورهای مصرف شده در شرایط مختلف واکنش، زمان در جریان و موقعیت راکتور باید از طریق آزمایشهای مختلف انجام شود. با اطلاعات فوق، یک مدل غیرفعال سازی بهتر برای کاتالیزور هیدروکراکینگ نفت سنگین را می توان توسعه داد و بیشتر در طراحی، شبیه سازی و بهینه سازی راکتور استفاده کرد .