اتوکلاو دستگاهی است که با استفاده از فشار و دما، لایه های شیشه را به هم میچسباند و از این طریق شیشههای ایمنی تولید میشود. مراحل اتوکلاو کردن شامل قرار دادن شیشهها در داخل اتوکلاو، خلاء (وکیوم) و اعمال فشار، گرمایش و خنکسازی است. در ابتدا، شیشههای لایهلایه شده درون اتوکلاو قرار میگیرند. سپس هوای موجود بین لایهها از طریق خلاءکشی خارج میشود و فشار بالا به شیشهها اعمال میشود. در این هنگام، دمای اتوکلاو نیز بالا میرود که باعث میشود لایه میانپوش ذوب شده و به خوبی به لایههای شیشه بچسبد. پس از اتمام زمان مورد نیاز برای چسبیدن لایهها، دما به تدریج کاهش مییابد و شیشهها خنک میشوند.

عوامل متعددی میتوانند بر کیفیت نهایی شیشههای ایمنی تولید شده در اتوکلاو تأثیر بگذارند. این عوامل شامل کیفیت مواد اولیه شامل شیشه و میانپوش، تمیزی و آمادهسازی سطوح، کنترل دما و فشار در اتوکلاو، زمان فرآیند، کیفیت دستگاه اتوکلاو، پیکربندی و قرار دادن شیشهها در اتوکلاو، و کنترل کیفیت نهایی هستند. با توجه به این عوامل و کنترل دقیق هر یک از آنها، میتوان شیشههای ایمنی با کیفیت بالا تولید کرد که در برابر ضربه و آسیب مقاوم باشند. دقت در انتخاب و استفاده از مواد اولیه با کیفیت، تمیزی و آمادهسازی صحیح سطوح، کنترل دما و فشار بهصورت دقیق، و بررسی کیفیت نهایی شیشهها از جمله عواملی هستند که بهبود کیفیت و استحکام شیشههای ایمنی را تضمین میکنند.

فن آوری های نوین در تولید شیشه های ایمنی

تکنولوژی و فرآیندهای تولید شیشههای ایمنی در چند سال اخیر پیشرفتهای چشمگیری داشته است. این پیشرفتها در مواد، تجهیزات، فرآیندها و کنترل کیفیت اتفاق افتاده است. اتوکلاوهای هوشمند، یکی از نمونههای این پیشرفتها هستند. این اتوکلاوها مجهز به سیستمهای کنترل پیشرفته هستند که قادرند دما و فشار را با دقت بیشتری تنظیم و کنترل کنند. استفاده از حسگرهای پیشرفته و الگوریتمهای کنترل خودکار در این سیستمها، کمک میکند تا فرآیند تولید شیشههای ایمنی دقیقتر و کیفیت بهتری داشته باشد. همچنین، اتوکلاوهای هوشمند قادر به مانیتورینگ بلادرنگ شرایط داخل اتوکلاو و گزارشدهی به صورت لحظهای هستند که این امر به بهبود کنترل کیفیت و کاهش خطاها کمک میکند.

یکی دیگر از پیشرفتهای اخیر در تکنولوژی تولید شیشههای ایمنی، استفاده از مواد جدید و پیشرفته است. بهعنوان مثال، استفاده از پلیمرهای پیشرفته با خواص بهتر نسبت به مواد متداول مانند PVB و EVA، مقاومت بیشتر در برابر حرارت و اشعه UV را فراهم میکند. همچنین، شیشههای هوشمند نیز به عنوان یک فناوری جدید در تولید شیشههای ایمنی به کار گرفته میشوند. این شیشهها قابلیت تغییر رنگ یا داشتن خواص الکتروکرومیک را دارند که به تولید شیشههای ایمنی با ویژگیهای جدید و متنوع کمک میکند.

در زمینه بهبود فرآیندهای پیشعملیاتی نیز تلاشهای زیادی صورت گرفته است. استفاده از سیستمهای تمیزکاری پیشرفته، شیشهها را از هرگونه آلودگی پاکسازی میکنند و در نتیجه بهبود چسبندگی میانپوشها را فراهم میکنند. همچنین، درج لایههای نانو برروی شیشهها میتواند خواص مکانیکی و شیمیایی آنها را را بهبود بخشد، مانع از چروکزنی پوششها شود و مقاومت به خراش را افزایش دهد.

در کنار پیشرفتهای فناوری، استانداردها و مقررات مربوط به تولید و استفاده از شیشههای ایمنی نیز بهبود یافتهاند. این استانداردها توسط سازمانها و مؤسسات مختلفی مانند ASTM International و European Committee for Standardization (CEN) تعیین میشوند. این استانداردها شرایط و مشخصات دقیقی را برای شیشههای ایمنی تعیین کردهاند و تأمین میکنند که شیشههای تولید شده با استفاده از فرآیندهای پیشرفته و مواد جدید، به میزان کافی ایمن و با کیفیت باشند.

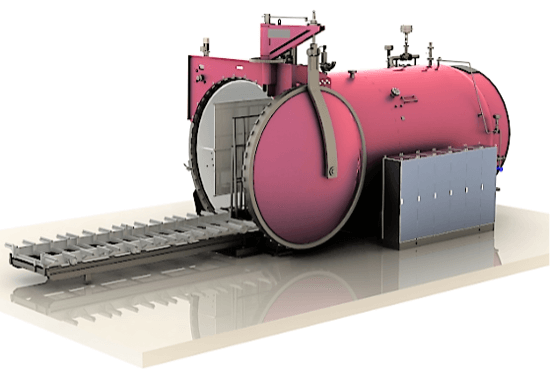

اتوکلاو تولید شیشه ایمنی

امکانات مکانیکی اتوکلاو برای تولید شیشههای ایمنی (لمینت) بسیار حائز اهمیت هستند. این اتوکلاوها باید دارای ساختاری مقاوم باشند که توانایی مقابله با فشار و حرارت بالا را داشته باشند. از موادی مانند فولاد ضدزنگ یا آلیاژهای خاص برای ساختار اتوکلاو استفاده میشود. همچنین، درپوشی که قفل شود و از باز شدن ناخواسته در فشار بالا جلوگیری کند، نیز باید مقاوم و ایمن باشد.

سیستم حرارتی اتوکلاو نیز بسیار حیاتی است. المنتهای حرارتی استفاده شده در اتوکلاو، برای ایجاد و کنترل دمای مورد نیاز در فرآیند لمینیت بسیار مهم هستند. همچنین، عایق حرارتی مورد استفاده در اتوکلاوها باید توانایی حفظ دما و افزایش بهرهوری انرژی را داشته باشد. سیستم خلاء اتوکلاو نیز برای تولید شیشههای لمینت ایمن بسیار ضروری است. استفاده از پمپ خلاء برای خارج کردن هوا و حبابها از میانپوش و شیشهها ضروری است. همچنین، استفاده از شیرهای خلاء جهت کنترل دقیق ایجاد و تخلیه خلاء در اتوکلاو اهمیت دارد.

تجهیزات الکترونیکی نیز در اتوکلاوهای تولید شیشههای لمینت بسیار حائز اهمیت هستند. سیستم کنترل PLC برای کنترل و اتوماسیون فرآیندهای مختلف در اتوکلاو استفاده میشود. نرمافزارهای مانیتورینگ نیز برای نظارت بلادرنگ بر دما، فشار و وضعیت کلی اتوکلاو استفاده میشوند. همچنین، حسگرها و پروبها برای اندازهگیری و کنترل دقیق دما، فشار و خلاء درون محفظه اتوکلاو استفاده میشوند.

در نهایت، امکانات مکانیکی و تجهیزات الکترونیکی پیشرفته اتوکلاوها به بهبود کیفیت شیشههای لمینت، افزایش بهرهوری و تضمین ایمنی در فرآیند تولید کمک میکنند. با استفاده از این امکانات، دما، فشار، خلاء و سایر پارامترهای فرآیند به دقت کنترل میشوند و میتوانند به طور مداوم نظارت شوند تا بهبودهای لازم در صورت لزوم اعمال شود.

مزایای استفاده از اتوکلاو در ارتقای کیفیت شیشه

شیشههای ایمنی تولید شده با استفاده از اتوکلاو صنعتی ساخت ایران دارای کیفیت چسبندگی بالا هستند؛ زیرا فرآیند اتوکلاو با اعمال فشار و گرما، چسبندگی قوی و یکنواختی بین لایههای شیشه و میانپوش را تضمین میکند. این باعث میشود که در صورت شکستن، قطعات شیشه به لایه میانپوش چسبیده بمانند و پراکنده نشوند. همچنین، استفاده از اتوکلاو باعث کاهش حبابها در شیشه میشود و شیشه نهایی بدون حباب و نقص تولید میشود. شیشههای تولید شده با اتوکلاو معمولاً استحکام و دوام بیشتری دارند و در برابر ضربه، حرارت و تغییرات دما مقاومتر هستند. همچنین، این شیشهها عمر طولانیتری دارند و در برابر شرایط محیطی مختلف پایدارتر عمل میکنند. استفاده از اتوکلاو به تولید شیشههای لایهای پیچیده با ویژگیهای خاص نیز کمک میکند.

در مقابل، شیشههای ایمنی تولید شده بدون استفاده از اتوکلاو از روشهای جایگزین برای ایجاد چسبندگی بین لایهها استفاده میکنند. معمولاً این روشها شامل لمینیشن سرد با استفاده از چسبهای خاص و فرآیندهای شیمیایی هستند. اما چسبندگی در این روشها به خوبی و یکنواختی چسبندگی ایجاد شده در اتوکلاو نیست و ممکن است حبابها و نقاط ضعف در شیشه نهایی به وجود آیند. شیشههای تولید شده بدون استفاده از اتوکلاو ممکن است مقاومت کمتری داشته باشند و در برابر ضربه و شرایط محیطی آسیبپذیرتر باشند. همچنین، عمر کمتری دارند و سریعتر فرسایش میکنند. همچنین، کاربردهای تخصصی محدودتری نیز دارند و نمیتوانندر کاربردهایی که نیاز به استحکام بالا، مقاومت در برابر شرایط سخت و حفاظت از افراد است، استفاده از شیشههای ایمنی تولید شده با استفاده از اتوکلاو صنعتی توصیه میشود. این شیشهها برای ایستگاههای مترو، پنجرهها و دربهای ایمنی، خودروها، ساختمانهای بلند، ویترینها و سایر مواردی که نیاز به شیشههای ایمن دارند، مناسب هستند.

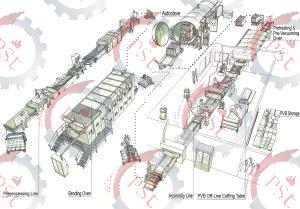

راه اندازی خط تولید شیشه ایمنی

راهاندازی خط تولید شیشههای ایمنی با استفاده از دستگاه اتوکلاو صنعتی نیازمند مجموعهای از تجهیزات و ماشینآلات مختلف است. این تجهیزات شامل دستگاه برش شیشه، تجهیزات شستشو و تمیزکاری، دستگاه لمینیشن، دستگاه اتوکلاو صنعتی، تجهیزات حمل و نقل داخلی، تجهیزات کنترل کیفی، تجهیزات بستهبندی و ذخیرهسازی و سایر تجهیزات و ملزومات است.

دستگاه برش شیشه از دستگاههای برش CNC و دستگاه لبهزنی تشکیل شده است. دستگاه برش CNC برای برش دقیق شیشهها به اندازههای مورد نیاز استفاده میشود، در حالی که دستگاه لبهزنی به منظور صاف و هموار کردن لبههای شیشه بعد از برش استفاده میشود. تجهیزات شستشو و تمیزکاری شامل دستگاه شستشوی شیشه و خشککن شیشه است. دستگاه شستشوی شیشه برای تمیز کردن شیشهها از هر گونه گرد و غبار، چربی و آلودگی استفاده میشود. سپس با استفاده از خشککن شیشه، شیشهها بعد از شستشو خشک میشوند.

دستگاه لمینیشن یکی از تجهیزات اصلی در خط تولید شیشههای ایمنی است. دستگاه لمینیشن خلاء برای ایجاد یک لایه چسبان بین لایههای شیشه و میانپوش (PVB یا EVA) در شرایط خلاء استفاده میشود. سپس شیشههای لمینیت شده با استفاده از دستگاه اتوکلاو صنعتی که برای اعمال فشار و دما به شیشهها به منظور چسباندن کامل لایهها به یکدیگر استفاده میشود. این دستگاه اتوکلاو فشار بالا نقش مهمی در فرآیند تولید شیشههای ایمنی دارد.

بهرهگیری از تجهیزات و ماشینآلات پیشرفته در خط تولید شیشههای ایمنی، امکان به دست آوردن کیفیت بالاتری در محصول نهایی را فراهم میکند. از طریق برنامهریزی دقیق، انتخاب تجهیزات مناسب و هماهنگی بین تمامی مراحل تولید، میتوان به بهرهوری ببالا و کاهش هدررفت منابع دست یافت. همچنین، تجهیزات کنترل کیفی مانند دستگاههای اندازهگیری ضخامت شیشه، دستگاههای بررسی دودکشی، دستگاههای بررسی خطهای لمینیت و سایر وسایل کنترلی نقش مهمی در اطمینان از کیفیت محصول نهایی ایفا میکنند.

تجهیزات حمل و نقل داخلی نیز برای جابجایی شیشهها در طول مراحل تولید استفاده میشوند. این تجهیزات ممکن است شامل جرثقیلها، سیستمهای فنری، نوار نقالهها و سیستمهای بالابری باشند. این ابزارها به جابجایی و جدا سازی شیشهها در مراحل مختلف تولید کمک میکنند.