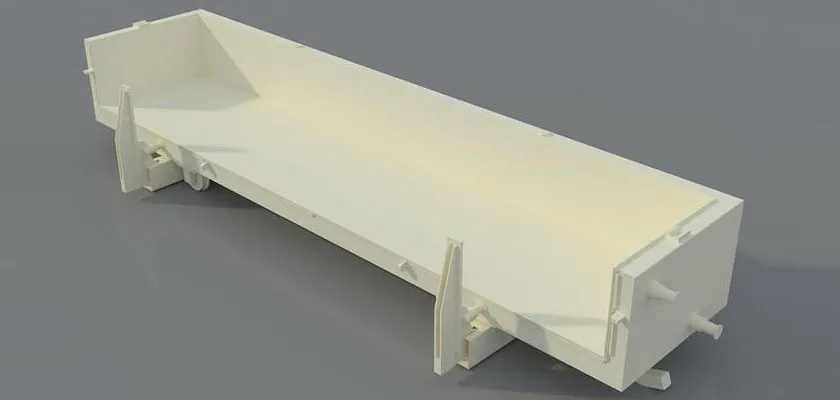

قالبهای فولادی استفاده شده در تولید بلوکهای بتنی سبک اتوکلاو شده AAC معمولاً از ورقهای فولادی با ضخامت مناسب ساخته میشوند. این قالبها به شکل مستطیلی یا مربعی طراحی میشوند و دارای برشها و شیارهای لازم برای شکل دادن به بلوکها هستند. قبل از ساخت قالب فولادی، ابتدا طراحی و مهندسی دقیق قالب انجام میشود. در این مرحله، ابعاد دقیق و شکل هندسی قالبها بر اساس نیازهای تولید و طرح بلوکها تعیین میشود.

کاتالوگ خط تولید بلوک های سبک بتنی AAC

ورقهای فولادی با استفاده از ابزارهای خمکاری و برشکاری مناسب به ابعاد و شکل مورد نیاز برش میشوند و به قالبهای نهایی تبدیل میشوند. قطعات مختلف قالب فولادی با استفاده از روش جوشکاری به هم متصل میشوند. جوشکاری صحیح و محکم از اهمیت بالایی برخوردار است تا قالب بتواند فشارها و نیروهایی که در فرآیند تولید قالب تحمل میکند را به خوبی تحمل کند.

به منظور جلوگیری از زنگ زدگی و خوردگی قالب فولادی، معمولاً از روشهای پوشش دهی محافظ مانند رنگآمیزی و روکش گالوانیزه استفاده میشود. پس از ساخت قالب فولادی، آن را برای استفاده در فرآیند تولید بلوکهای بتنی سبک اتوکلاو شده AAC آماده میکنند. این شامل تمیزکاری، آمادهسازی سطح و اعمال روانکاری مناسب بر روی قالب است.

بلوک های بتونی AAC

تولید بلوک های بتنی سبک اتوکلاو شده (AAC) یکی از فناوریهای پیشرفته در صنعت ساخت و ساز است. این نوع بلوک ها از مخلوطی از سیمان، آب، خاکستر سیلیسیومی و ماده بادکننده تشکیل شدهاند که در فرآیند تخمیر و اتوکلاو با استفاده از بخار آب و فشار بالا تولید میشوند. بلوک های بتنی سبک اتوکلاو شده AAC دارای خواص بسیار منحصر به فردی است. این بلوک ها دارای وزن سبک، عایق حرارتی و صوتی بالا، مقاومت بالا در برابر آتش، عایق الکتریکی و مقاومت در برابر رطوبت هستند. علاوه بر این، به دلیل ساختار سلولی داخلی خود، بلوک های AAC دارای خواص عایق باریک و عزل حرارتی برتری نسبت به سایر مصالح ساختمانی هستند.

فرآیند تولید بلوک های بتنی سبک اتوکلاو شده AAC شامل مراحلی است که قالب بلوک ها پس از تخلیه مواد درون آن، به یک اتاق تخمیر منتقل میشود. در این اتاق، با استفاده از بخار آب و فشار بالا، فرآیند تخمیر و اتوکلاو انجام میشود. این فرآیند باعث ایجاد واکنشهای شیمیایی در داخل مخلوط میشود که منجر به تشکیل حباب های هوا در ساختار بلوک ها و ایجاد حجم و پرکنندگی در آنها میشود.

با توجه به خواص منحصر به فرد و کاربردهای گسترده، بلوک های بتنی سبک اتوکلاو شده AAC برای ساخت و سازهای مختلف از جمله ساختمان های مسکونی، تجاری و صنعتی استفاده میشوند. این بلوک ها به دلیل وزن سبک، قابلیت نصب آسان و سرعت بالا در ساخت و ساز را فراهم میکنند و در عین حال محیط زیست را نیز حفظ میکنند.

خصوصیات قالب فولادی AAC

قالبها میتوانند اندازههای مختلفی داشته باشند که به ظرفیت نصب شده و مکان قرارگیری پس از میکسر دوغاب AAC بستگی دارد. قبل از ریختن دوغاب، قالبها با یک لایه نازک روغن پوشش داده میشوند. این کار به منظور جلوگیری از چسبیدن کیک سبز به قالبها انجام میشود. دوغاب از میکسر اختلاط به داخل قالب ریخته گری تخلیه می شود. اهمیت زیادی به حداکثر آب بند بودن و قدرت بسته شدن در طراحی و ساخت قالب داده می شود. قالب پر شده به طور خودکار به یکی از محفظه های گرم با واگن های چرخ دار و یک دستگاه برش منتقل می شود.

اتاقک گرم یک منطقه بسته و گرم شده است که در آن قالب برای مدت معینی بین 2.5 تا 4 ساعت باقی می ماند تا فرآیند تخمیر کامل شود. وقتی این مرحله به اتمام رسید ما شاهد افزایش حجم به دلیل تورم و ایجاد منافذ در کیک به دلیل کف کردن آلومینیوم و سفت شدن تا اندازه مناسب برای برش خواهیم بود. تا جایی که ویژگی های از پیش تعیین شده کیک دقیقاً به دست آید، قالب به منطقه قالب گیری فرستاده می شود. حمل و نقل قالب با مکانیزم فنی با کیفیت بالا و کاملاً خودکار اجرا می شود.

قالب توسط فولاد ST37 و صفحات فولادی تشکیل شده است که منجر به ساختاری بادوام بالا می شود. هر دو انتهای آن مجهز به شفت واژگونی و نوار آب بندی هستند تا از نشت دوغاب جلوگیری شود. صفحه جانبی قالب توسط فولاد ST52 جوش داده می شود تا از استحکام بالای آن اطمینان حاصل شود. در انجام این کار، تغییر شکل قالب پس از ورود به اتوکلاو پخت دشوار است.

فرایند قالب گیری بلوک های AAC

معمولاً ملات یا دوغاب بلوک های بتنی AAC بعد از ریخته شدن در قالب، به مدت حدود 12 تا 24 ساعت در قالب باقی میماند. این زمان به عنوان مدت زمان پیش تراکم شناخته میشود. هدف از این مدت زمان، ایجاد شرایطی است که ملات بتواند به طور مساوی و همگن در قالب سخت شود و مقاومت لازم را برای جدا شدن از قالب بدست آورد.

بعد از مدت زمان پیشتراکم، بلوکهای بتنی AAC از قالب خارج میشوند و به مراحل بعدی مانند خشک شدن و اتوکلاو رفته و در نهایت به صورت نهایی تمام میشوند. هر چند که مدت زمان دقیق بسته به شرایط محیطی، نوع ملات و روشهای تولید ممکن است متغیر باشد، اما عموماً مدت زمان پیشتراکم در حدود 12 تا 24 ساعت تعیین میشود.

در مدت زمانی که دوغاب بلوک های AAC در قالب قرار دارد و در حال سفت شدن است، اتفاقات فیزیکی و شیمیایی مهمی رخ میدهد که تاثیر مستقیم بر خواص نهایی بلوک های AAC دارد. در حضور آب، سیمان در ملات شروع به هیدراتاسیون میکند. این فرایند شیمیایی باعث تشکیل ژل هیدراته سیمان میشود که به تدریج سفت میشود و باعث اتصال و سخت شدن بلوک های AAC میشود.

به دلیل حضور مواد سازنده بلوک های AAC مانند پودر آلومینیوم و سیمان، در ملات حبابهای هوا تشکیل میشود. این حبابها باعث سبک شدن بتن و ایجاد ساختار متخلخل و سبک در بلوک های AAC میشوند. در طول فرآیند سفت شدن، بلوک های AAC بزرگ تر می شوند. این انبساط و تغییر ابعاد ممکن است به علت هیدراتاسیون سیمان و تولید گازهایی مانند دی اکسید کربن در داخل ملات رخ دهد.

در طول مدت زمان قفسهبندی، ملات و دوغاب AAC به طور تدریجی خشک میشوند. این خشک شدن باعث تثبیت ساختار و افزایش مقاومت بلوک های AAC میشود. این اتفاقات فیزیکی و شیمیایی به ترتیب زمانی و هماهنگی خاصی رخ میدهند و نقش مهمی در تولید بلوک های بتنی AAC با خواص خاص و سبک دارند.