تشریح جامع فرآیند مهندسی، محاسبات فنی و طراحی دقیق سازهای انواع مخازن تحت فشار مطابق با الزامات فنی و استانداردهای صنعتی جهانی.

طراحی مخازن تحت فشار به نقشه کشی و ساخت سازههایی اشاره دارد که قادر به ذخیره و نگهداری سیالاتی هستند که به فشار قابل توجهی تحت معمول یا فشار ویژهای تحت عمل میآیند. این مخازن معمولاً برای ذخیره موادی مانند گازها، نفت، محصولات شیمیایی، آب و سایر مواد سیال استفاده میشوند. فرایند طراحی مخزن باید با استانداردها و ضوابط فنی صنعتی و مهندسی که برای این منظور تعیین شدهاند، سازگاری داشته باشد. شرکت دانش بنیان پترو صنعت تاراز از کد استاندارد ASME BPVC در کلیه مراحل طراحی و ساخت مخازن صنعتی استفاده می نماید.

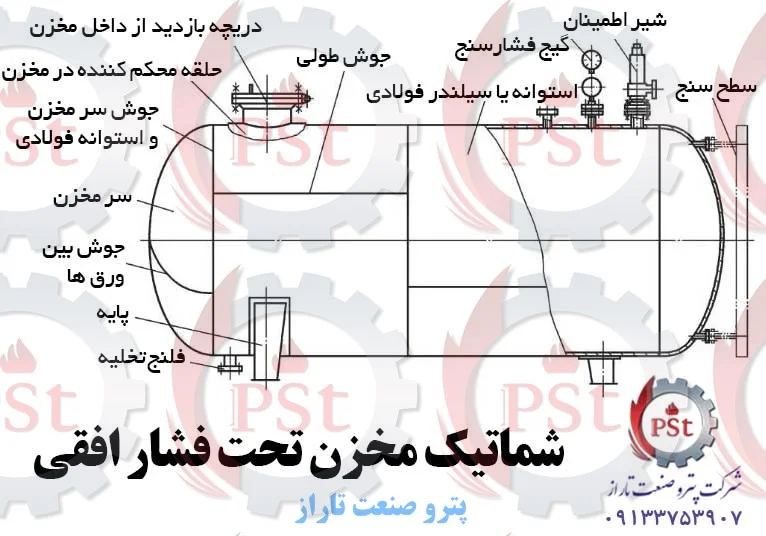

مخزن تحت فشار افقی

در طراحی یک مخزن فشار قوی، عواملی مانند فشار داخلی و خارجی، نوع ماده ذخیره شده، دما، جریان ماده و شرایط ایمنی مورد توجه قرار میگیرند. این عوامل در تعیین ضخامت دیواره مخزن، نوع جوشکاری و متریالهای استفاده شده تأثیرگذار هستند. طراحی این مخازن باید به گونهای باشد که بتواند فشارهای به وجود آمده را به طور ایمن تحمل کند و از لحاظ مکانیکی پایدار باشد. همچنین، در طراحی باید نیازهایی مانند عملیات نگهداری، بازرسی و تعمیرات را هم در نظر گرفت.

طراح مخزن تحت فشار، یک مهندسی مکانیک است که با توجه به استانداردها و مقررات مربوطه، مخازنی را طراحی میکند که قادر به نگهداری مواد، تحت نیروهای مختلف میباشند. وظیفه اصلی او طراحی مخازن است که از جنسها و مواد صحیح تشکیل شده و قابلیت تحمل فشارهای طراحی شده را دارا باشد.

در نهایت، تجربه و مهارتهای یک متخصص مخزن سازی به مرور زمان و با انجام پروژههای مختلف بهبود مییابد و این امر میتواند بهعنوان یک معیار برای ارزیابی و انتخاب طراحان مخازن تحت فشار استفاده شود.

کدهای طراحی مخازن تحت فشار یا همان استانداردها و الزامات، مجموعهای از قوانین، مقررات و رهنمودها هستند که توسط سازمانها و ارگانهای مربوطه تدوین شدهاند و برای طراحی، ساخت و بهرهبرداری از مخازن تحت فشار استفاده میشوند. این کدها اغلب شامل الزامات ایمنی، استحکام و عملکرد مخازن تحت فشار میباشند. این مخازن معمولاً برای ذخیره و نگهداری مایعات یا گازها در فشارهای بالا استفاده میشوند و برای اطمینان از عملکرد صحیح و ایمنی آنها، استفاده از کدهای طراحی ضروری است.

| استانداردهای طراحی مخازن تحت فشار | |

| نام | توضیح |

| ASME Section VIII | این کد، استاندارد ایالات متحده آمریکا برای طراحی مخازن تحت فشار است و شامل مقررات و دستورالعملهایی برای طراحی، ساخت و آزمایش مخازن تحت فشار است. |

| API 650 | این کد توسط انجمن مهندسی نفت آمریکا (API) تدوین شده است و برای طراحی و ساخت مخازن ذخیرهسازی مایعات نفتی و پتروشیمی استفاده میشود. |

| API 620 | این کد نیز توسط انجمن مهندسی نفت آمریکا (API) تدوین شده است و برای طراحی و ساخت مخازن ذخیرهسازی گازهای مایع و گازهای LNG (گاز طبیعی مایع) استفاده میشود. |

| کدهای طراحی ملی | هر کشور نیز ممکن است کدهای طراحی مخازن تحت فشار خود را داشته باشد که توسط سازمانها و مقامات مربوطه تدوین شدهاند و برای اطمینان از استانداردهای ملی طراحی و ساخت مخازن تحت فشار استفاده میشوند. |

این کدها در طول طراحی و ساخت مخازن فولادی به عنوان راهنما و مرجع برای اطمینان از ایمنی، بهرهوری و استحکام مخازن مورد استفاده قرار میگیرند.

برای شروع محاسبات طراحی یک مخزن تحت فشار، نیاز به جمع آوری و بررسی اطلاعات موردی و پارامترهای مرتبط با این مخزن دارید. حجم مورد نیاز برای ذخیره سازی سیال را باید تعیین کنید. این پارامتر بر اساس نیازهای شما و مقادیر مورد نیاز سیال مورد استفاده در مخزن مشخص میشود. باید فشار کاری مورد نظر برای مخزن را مشخص کنید. این فشار میتواند فشار معمول یا فشار ویژهای باشد که مخزن باید آن را تحمل کند. نوع سیال مورد استفاده در مخزن را باید مشخص کنید. آیا این سیال گازی است یا مایع؟ آیا شیمیایی است یا غیرشیمیایی؟ این اطلاعات در تعیین متریالها و روشهای ساخت مخزن تحت فشار تأثیرگذار هستند.

دمای سیال در داخل مخزن باید مشخص شود. برخی مواد نیاز به کنترل دمای دقیق دارند و مخزن باید بتواند با شرایط دمایی مورد نظر سازگار باشد. بررسی محیطی که مخزن در آن قرار میگیرد، ضروری است. شرایط مکانیکی، شرایط زمین، فضای موجود و محدودیتهای مکانیکی میتواند تأثیری در طراحی و نصب مخزن داشته باشد. عواملی مانند سرعت باد، زلزله و شرایط آب و هوایی قرارگیری مخزن بر روی کارکرد و استحکام مخزن تأثیر دارند.

طراحی و ساخت مخزن باید با استانداردها و ضوابط مربوطه که در صنعت مربوطه تعیین شدهاند، سازگار باشد. در مراحل بعدی طراحی، پارامترهای بیشتری نیز می توانند مورد بررسی قرار گیرند، مانند ضخامت دیواره مخزن، نحوه اتصالات، نوع و مشخصات متریالهای استفاده شده، روشهای جوشکاری و غیره.

با توجه به فشار داخلی و نوع سیال، میتوان با استفاده از استانداردها و روشهای محاسباتی، ضخامت دیواره مخزن را مشخص کرد. این ضخامت باید بتواند فشار را به طور ایمن تحمل کند. با توجه به حجم مخزن و ضخامت دیواره، میتوان ابعاد خارجی مخزن را تعیین کرد، از جمله قطر و ارتفاع مخزن. با توجه به نوع سیال، فشار و دما، میتوان متریالهای مناسب برای ساخت دیواره مخزن را مشخص کرد. متریالهای معمول شامل فولاد کربنی، فولاد ضدزنگ، آلیاژهای خاص و غیره میشوند. برای اتصال دیوارههای مخزن، روشهای جوشکاری معینی استفاده میشود. با توجه به متریال و استانداردهای مربوطه، روشهای مناسب جوشکاری مشخص میشوند.

در مخازن تحت فشار، اتصالاتی مانند دربها، شیرآلات و سیستمهای ایمنی نیاز است. نوع و نحوه اتصالات باید با استانداردها و نیازهای سیستم مطابقت داشته باشد. با توجه به مشخصات مخزن و پارامترهای مختلف، استحکام ساختاری مخزن بررسی میشود تا اطمینان حاصل شود که میتواند فشار و شرایط مورد نظر را به طور ایمن تحمل کند.با توجه به استانداردها و ضوابط فنی، شرایط ایمنی مخزن بررسی میشود. این شامل سیستمهای ایمنی مانند ولومهای اضطراری، سیستمهای خنککننده و سیستمهای اطفاء حریق میشود. با توجه به این نتایج و خصوصیات، میتوان طراحی مخزن تحت فشار را به طور دقیقتر ادامه داد و مراحل ساخت و نصب را آغاز کرد. با داشتن این اطلاعات، میتوانید به مراحل بعدی طراحی مخزن تحت فشار بپردازید و مشخصات دقیقتری از مخزن را مشخص کنید.

بیشتر بخوانید: طراحی مخازن استیل

بیشتر بخوانید: نرم افزار های طراحی مخازن تحت فشار

استاندارد ASME BPVC شامل فرمولها و مقرراتی است که برای طراحی و ساخت مخازن تحت فشار استفاده میشود. استاندارد ASME BPVC در بخش 8، Division 1 قوانین و مقرراتی برای محاسبه ضخامت دیواره مخازن تحت فشار ارائه میدهد. این قانون بر اساس ضوابط طراحی فشار در دیواره مخزن، خواص مواد سازنده، فشار کاری، قطر داخلی مخزن و سایر پارامترهای مرتبط است.

برای محاسبه شعاع لوله که مربوط به نصب دربها و لولهها در دیواره مخزن است، استاندارد ASME BPVC فرمولهای مشخصی را ارائه میدهد. این فرمولها بر اساس قوانین هندسی و استانداردهای مرتبط با نصب و اتصالات مورد استفاده در صنعت مخازن تحت فشار تعیین میشوند. در استاندارد ASME BPVC، فرمولهایی برای محاسبه قابلیت مقاومت مواد سازنده مخازن تحت فشار ارائه شده است. این فرمولها بر اساس ویژگیهای مکانیکی مواد، استحکام کششی، استحکام پارامترهای مورد نیاز و سایر عوامل مرتبط است.

برای اطمینان از ایمنی و پایداری مخازن تحت فشار، استاندارد ASME BPVC فرمولهایی برای محاسبه تنشهای مجاز در دیواره مخزن ارائه میدهد. این فرمولها بر اساس استانداردهای مورد قبول جهت کاهش خطر ترک خوردگی، شکست و نشتی در مخازن تحت فشار تعیین میشوند. استفاده از فرمولها و مقررات استاندارد ASME BPVC برای طراحی مخازن نیازمند دانش و تخصص فنی میباشد.

آخرین مرحله قبل از شروع به ساخت این مخازن در فرایند طراحی عبارت است از مرحله تأیید طراحی و تهیه مستندات مربوطه. در این مرحله، طراحی مخزن تحت فشار باید بررسی و تأیید شود تا اطمینان حاصل شود که طراحی انجام شده مطابق با استانداردها و مقررات صنعتی است و مخزن بتواند کارکرد خوبی در شرایط عملیاتی داشته باشد.

طراحی مخزن تحت فشار توسط مهندسین مسئول مورد بررسی قرار میگیرد. طراحی شامل نقشهها، محاسبات، و سایر مستندات مربوطه است. در این مرحله، از جمله نکاتی که مورد بررسی قرار میگیرند، شامل ابعاد، ضخامت دیواره، جنس مواد، اتصالات، شکلهای مختلف و سایر جزئیات طراحی است.

مستندات طراحی شامل نقشهها، محاسبات، گزارشها و سایر مدارک مربوطه باید تأیید شوند. این تأیید مستندات به منظور اطمینان از دقت و صحت محاسبات، مطابقت با استانداردها و مقررات، و کاربردی بودن طراحی انجام میشود. پس از بررسی و تأیید طراحی، گزارشی از این تأیید تهیه میشود. این گزارش شامل جزئیاتی از طراحی مخزن و نتایج بررسیها است. در این گزارش، همچنین نکاتی مانند شرایط و محدودیتهای استفاده از مخزن، مشخصات فنی و سایر موارد مرتبط نیز ذکر میشود.

پس از تهیه گزارش تأیید طراحی، مهندسین مسئول یا متخصصان مرتبط، بر اساس این گزارش، گواهی تأیید طراحی را صادر میکنند. این گواهی نشان میدهد که طراحی مخزن تحت فشار مطابق با استانداردها و مقررات است و میتوان به ساخت آن پرداخت. بعد از تأیید طراحی و دریافت گواهی، فرآیند ساخت مخزن تحت فشار آغاز میشود. در این فرآیند، مراحل ساخت، بازرسی و آزمایشات نیز مطابق با مقررات و استانداردهای مربوطه انجام میشوند.

پترو صنعت تاراز