یک ماده کامپوزیت ترکیبی از دو یا چند ماده با خواص فیزیکی و شیمیایی متفاوت است. هنگامی که آنها با هم ترکیب می شوند، ماده ای را ایجاد می کنند که برای انجام یک هدف خاص، به عنوان مثال، قوی تر، سبک تر یا مقاوم تر در برابر الکتریسیته است. آنها همچنین می توانند استحکام و پایداری را بهبود بخشند. دلیل استفاده از آنها نسبت به مواد سنتی این است که خواص مواد پایه خود را بهبود می بخشند و در بسیاری از موقعیت ها قابل استفاده هستند.

هزاران سال است که بشر از کامپوزیت ها استفاده کرده است. 3000 سال قبل از میلاد مسیح، اولین مواد کامپوزیتی توسط بین النهرینی ها در عراق ساخته شد. مهندسان باستانی برای ایجاد تخته سه لا، نوارهای چوبی را در زوایای مختلف روی هم می چسباندند. پس از آن، در حدود 2000 سال قبل از میلاد، مصریان شروع به ساختن ماسک از کتان یا پاپیروس آغشته به گچ کردند. بعدها، جوامع مختلف شروع به تقویت مصالح ساختمانی خود با کاه کردند تا خشت گلی و سفال را تقویت کنند.

پس از انقلاب صنعتی، رزین های مصنوعی با استفاده از پلیمریزاسیون از حالت مایع و خمیری به شکل جامد در آمدند. در دهه 1900، این دانش جدید در مورد مواد شیمیایی منجر به ایجاد پلاستیک های مختلف مانند پلی استر و وینیل شد. دهه 1930 زمان بسیار مهمی برای پیشرفت کامپوزیت ها بود. الیاف شیشه و رزین های مهندسی شده از آن دوران تا به امروز مورد استفاده قرار می گیرند و در سال 1936، رزین های پلی استر غیر اشباع به ثبت رسید. اولین فیبر کربن در سال 1961 به ثبت رسید و سپس به صورت تجاری وارد بازار شد.

هدف از اتوکلاو کردن مواد کامپوزیتی و کاربرد آن در صنایع مختلف

چند نمونه مواد کامپوزیت در زندگی و اطراف ما

- بتن و آجر

- چوب و تخته سه لا

- فایبرگلاس و پلاستیک های تقویت شده

- الیاف شیشه ای مانند فیبر نوری

- فیبر یا الیاف کربن

- آسفالت

- بدنه انوع هواپیما و اتومبیل های برقی

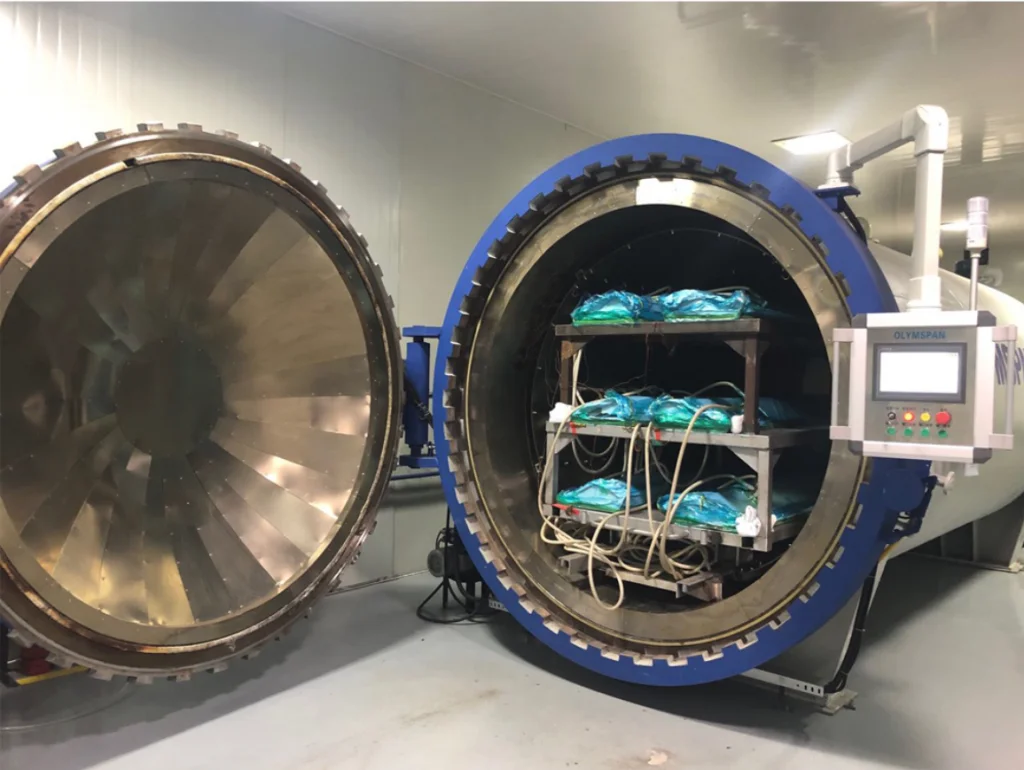

در صنعت کامپوزیت، اتوکلاوها مخازن تحت فشاری هستند که برای پخت و قرار دادن مواد کامپوزیتی در معرض فشار و دمای بالا استفاده میشوند. فشار و دمای بالا برای رسیدن به سطح کافی از چگالی و کاهش تخلخل باقیمانده در کامپوزیت ها ضروری است.

اتوکلاو کردن متداول ترین روش برای بهبود کیفیت انواع کامپوزیت هاست. پخت کامپوزیت ها شامل فرآیندهای مکانیکی و شیمیایی است. از نظر مکانیکی، فشار برای حذف هوای به دام افتاده و مواد فرار، و برای یکپارچه سازی لایه ها و الیاف مواد کامپوزیتی اعمال می شود. از نظر شیمیایی، یک واکنش اتصال باید آغاز شود و برای تشکیل یک ترکیب سفت و سخت به پایان برسد. اتصال متقابل بین مواد تشکیل دهنده جسم کامپوزیت معمولاً از طریق اعمال گرما آغاز می شود.

گرما در فرآیند تولید مواد کامپوزیتی و توزیع فیزیکی اجزای مختلف ورقه ها و الیاف تشکیل دهنده کامپوزیت نقش مهمی ایفا می کند. افزایش دما به همراه فشار یا خلاء، همگنی و مقاومت منحصر به فردی را در مواد کامپوزیتی ایجاد می کند. این فرآیند در پخت مواد کامپوزیتی پلاستیکی باعث خارج شدن کامل هوای محبوس شده میشود.

اتوکلاو کردن محصولات کامپوزیتی باعث بهبود استحکام و مقاومت در برابر سایش، خوردگی و ضربه میشود لذا باعث افزایش طول عمر مواد کامپوزیتی میشوند. همچنین میتواند باعث ارتقای خاصیت عایق بودن مواد کامپوزیت در برابر رطوبت، گرما، الکتریسته و صدا شود. اتوکلاو کردن مواد کامپوزیت در عین اینکه استحکلام مواد را بالا میبرد میتواند منجر به کاهش وزن مواد کامپوزیتی نیز شود.

اتوکلاو های پخت کامپوزیت در صنایع هوافضا، صنعت خودرو، کشتی سازی و ساخت انواع کالاهای ورزشی کاربرد فراوان دارند. تولید فیبر کربن که در صنایع هوانوردی و خودرو استفاده می شود به کمک اتوکلاو های پخت مواد کامپوزیتی انجام میشود. در حال حاضر از اتوکلاوهای کاملا اتوماتیک که توسط کامپیوتر کنترل میشوند برای تولید قطعات بسیار بزرگ هواپیما مانند بال و بدنه استفاده می شود.

دستگاه اتوکلاو کامپوزیت چگونه کار میکند؟

اتوکلاوهای پخت مواد کامپوزیتی دارای درب کاملا اتوماتیک هستند که به منظور حفط ایمنی اپراتور تا زمانی که فشار داخل آن به حد ایمن نرسیده باز نمیشوند. همچنین دارای سیستم پخش یکنواخت دما و حرارت داخل محفظه هستند. به علت دما و فشار بالای پخت مواد کامپوزیت، بدنه اتوکلاو باید کاملا آب بندی شده باشد تا بتواند شرایط سخت عملیاتی را تحمل کند.

پوسته خارجی اتوکلاو در واقع یک ظرف بسیار بزرگ مهر و موم شده است که دارای مکانیسم قفل سریع دندانه دار میباشد. در طول فرآیند پخت مواد کامپوزیت دمای پوسته خارجی اتوکلاو از 25 درجه بالاتر نمیرود. در بعضی از اتوکلاو ها به دلیل اینکه قطعه در حال پخت ممکن است در دمای بالا آتش بگیرد از گاز نیتروژن به جای هوا برای گرم کردن داخل اتوکلاو استفاده میشود.

در فرآیند اتوکلاو کردن، فشار و حرارت بالا از طریق اتمسفر اتوکلاو به قطعه وارد می شود و از کیسه خلاء برای اعمال فشار اضافی و محافظت از قطعه کامپوزیت در برابر گازهای اتوکلاو استفاده می شود. چرخه پخت برای یک کاربرد خاص معمولاً به صورت تجربی تعیین میشود و در نتیجه، ممکن است چندین چرخه پخت برای یک سیستم ماده واحد ایجاد شود تا تفاوتها در نتیجه نهایی را در نظر بگیرند یا هدف خاصی را در بخش پخت بهینه کنند.

یک اتوکلاو باید مجهز به سیستم های بسیار دقیق سنجش و آنالیز شرایط داخل محفظه باشد. این سیستم روی گردش گاز یا سیال داخل مخزن اتوکلاو نظارت میکند که بوسیله موتورهای دمنده یا وکیوم انجام میشود. حرارت داخل اتوکلاو از طریق هیتر تامین میشود که برای پخت بعضی قطعه ها ظرفیتی در حدود یک مگاوات باید داشته باشد.

اتوکلاو برای پخت انواع کامپوزیت ها، ترکیبی از خلاء و فشار را اعمال می کند. خلاء، هوا و مواد فرار محبوس شده در لایه های کامپوزیت را از بین می برد و فشار خارجی بخارات باقی مانده را در قطعه از بین میبرد تا از تشکیل فضای خالی جلوگیری کند. فشار پخت همچنین به تثبیت لایه ها کمک می کند و قطعات با کیفیت بالا را تولید می کند. یک سیستم قوی ایجاد خلاء سریع، جزء ضروری اتوکلاو های مدرن و پیشرفته است.

برای پخت بعضی مواد کامپوزیت ترموپلاستیک گاهی نیاز هست که دما تا 350 درجه سانتیگراد افزایش پیدا کند و همزمان با آن فشار داخل محفظه اتوکلاو نیز تا 15 اتمسفر بالا برود. در نهایت پس از انجام فرآیند پخت، دمای محفظه اتوکلاو توسط سیستم خنک کننده پایین می آید. برای خنک کردن اتوکلاو میتوان از آب یا هوا استفاده کرد.