معرفی خدمات طراحی و راهاندازی خط تولید شیشه لمینت صنعتی با رویکرد مهندسی و استانداردهای تولید.

خط تولید شیشه لمینت یک سامانه تولید صنعتی است که برای تولید شیشه لمینت استفاده میشود. شیشه لمینت یک نوع شیشه است که در آن دو یا چند لایه شیشه با استفاده از لایههای فیلم پلیمری (معمولاً پلی وینیل بوتیرال PVb) به هم چسبانده میشوند. این فیلمها نقشی در افزایش مقاومت ساختاری شیشه دارند و در صورت شکست شیشه، لوازم شیشه شکسته نیز به هم پیوسته و به همراه لایه فیلم حفاظتی در محل میمانند.

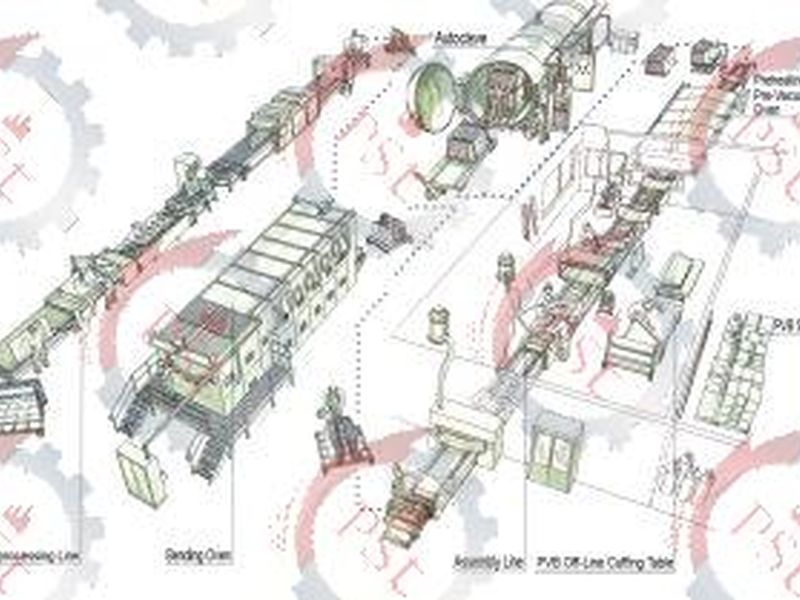

خط تولید شیشه لمینت شامل مراحل مختلفی است که شامل برش و پردازش شیشه، آماده سازی لایههای فیلم، اتصال لایهها با استفاده از حرارت و فشار در اتوکلاو ، خنککردن و امتحان کیفیت شیشه لمینت شده میشود. تجهیزاتی که در این خط تولید استفاده میشوند، به منظور انجام این مراحل و ایجاد شیشه لمینت با ویژگیهای مورد نیاز شامل اتوکلاوها، دستگاههای برش، رولر پرسها، سیستمهای گرمایش و فشاردهی، سیستمهای خنککننده، سیستمهای کنترل و نظارت و دستگاههای بازرسی کیفیت میباشند.

بیشتر بخوانید: راه اندازی کارگاه تولید شیشه لمینت

در فرآیند تولید شیشه لمینت، بعد از ایجاد فشار متناسب در کیسه خلاء سیلیکونی، شیشهها همراه با کیسه خلاء وارد اتوکلاو میشوند. کیسه خلاء حاوی شیشهها و لایههای مواد لمینت با فشار مناسب درون اتوکلاو قرار میگیرد. اتوکلاو یک محفظه فشار بالا است که باعث اتصال و لمیناسیون نهایی بین لایههای شیشه و مواد لمینت میشود. اتوکلاو در فرآیند تولید شیشه لمینت از حرارت خشک برای اتصال و لمیناسیون لایههای شیشه و مواد لمینت استفاده میکند، و نیازی به بخار ندارد. در واقع، اتوکلاو یک محفظه فشار بالا است که با اعمال حرارت و فشار، مواد لمینت را به طور کامل اتصال و شیشه لمینت را تشکیل میدهد.

شیشه لمینت یک نوع شیشه است که از دو یا چند لایه شیشه و لایههای متصل کننده تشکیل میشود. این لایههای متصل کننده معمولاً شامل فیلم لمینت یا رزین است. شیشه لمینت به دلیل ویژگیهای ایمنی، استحکام و عملکرد صوتی و حرارتی خاص خود در بسیاری از کاربردها استفاده میشود. شیشه لمینت در وسایل نقلیه مانند خودروها استفاده میشود. در صورت شکستن شیشه، فیلم لمینت باعث میشود قطعات شیشه در هم چسبیده و جلوی پراکندگی قطعات شیشه را بگیرد و از آسیب به ساکنین و رانندگان جلوگیری کند.

شیشه لمینت در صنعت ساختمان نیز استفاده میشود. این شیشهها برای ایمنی بیشتر در مواجهه با ضربه، لرزش، خرابی و حملات مختلف مورد استفاده قرار میگیرند. شیشه لمینت در محلهایی که نیاز به امنیت بالا و مقاومت در برابر تلاشهای نفوذ دارند، استفاده میشود. این شیشهها میتوانند در ساختمانها، بانکها، فروشگاهها و محلهای دیگری که نیاز به محافظت از سرقت و شکستن دارند، مورد استفاده قرار بگیرند. شیشه لمینت عملکرد عایق حرارتی و صوتی را نیز دارد. با وجود فیلم لمینت بین دو لایه شیشه، انتقال حرارت و انتقال صدا کاهش یافته و بهبودی در عملکرد حرارتی و صوتی ساختمان ایجاد میشود.

شیشه بیرونی، لایه شیشه اصلی است که بروی سطح خارجی شیشه لمینت قرار دارد. ضخامت این لایه معمولاً میانگین ۲-۴ میلیمتر است. لایه فیلم لمینت که شامل فیلم پلیمری شفاف است که بین دو لایه شیشه قرار میگیرد. ضخامت فیلم لمینت معمولاً حدود ۰.۳۸-۱.۵۲ میلیمتر است. این ضخامت ممکن است بسته به نیازهای خاص و استفادههای مختلف، متغیر باشد. شیشه داخلی معمولاً بر روی فیلم لمینت قرار دارد و به عنوان لایه داخلی شیشه لمینت عمل میکند. ضخامت این لایه نیز معمولاً میانگین ۲-۴ میلیمتر است.

نسبت ضخامت هر لایه به ضخامت کل شیشه لمینت میتواند متغیر باشد و به عوامل مختلفی مانند نیازهای امنیتی و مقررات محلی وابسته است. معمولاً در ترکیب شیشه لمینت، رزین نیز به عنوان یک لایه اضافی حضور دارد. در انواع شیشه لمینت ایمنی، یک لایه رزین بین دو لایه شیشه قرار میگیرد. این لایه رزین به عنوان لایه متصل کننده بین شیشه و فیلم لمینت عمل میکند و به استحکام و ایمنی شیشه لمینت کمک میکند. بنابراین، ترتیب لایههای شیشه لمینت با رزین به شرح زیر است:

شیشه بیرونی

رزین

فیلم لمینت

رزین

شیشه داخلی

در این ترتیب، دو لایه رزین بین سه لایه شیشه و فیلم لمینت قرار میگیرند. متغیرهای مختلف مانند نوع و ضخامت رزین، نوع فیلم لمینت و استفاده مورد نظر میتوانند ترکیب و ترتیب لایهها را تغییر دهند.

اولین ماده مورد نیاز در تولید شیشه لمینت، شیشه می باشد که تمام شفافیت و ویژگیهای شیمیایی و فیزیکی مناسب را داراست. شیشه معمولاً از نوع شیشه سیلیکاتی مانند شیشه سوداکلس (Soda-lime glass) استفاده میشود. رزین مورد استفاده در شیشه لمینت معمولاً رزین پلی استر است. رزین پلی استرها مانند رزین پلی استر استیرن (Polyester Styrene Resin) یا رزین پلی استر غیراشباع (Unsaturated Polyester Resin) استفاده میشود. این رزینها با آغشتهکننده و سایر مواد افزودنی تقویت میشوند.

برای جلوگیری از چسبیدن رزین به سطوح داخل اتوکلاو، از روکش جداکننده استفاده میشود. این روکش معمولاً از موادی مانند فیلم پلیمری یا پارچه سیلیکونی تشکیل شده است. برای افزایش استحکام مکانیکی شیشه لمینت، ممکن است از مواد افزودنی تقویتکننده استفاده شود. این مواد میتوانند شامل الیاف شیشه، الیاف کربنی، الیاف آرامید، الیاف باسالت و غیره باشند.

برای بهبود خواص مکانیکی و مقاومت در برابر ضربه، ممکن است از مواد آغشتهکننده استفاده شود. این مواد میتوانند شامل رزینهای خاص، پودرهای معدنی، پودرهای چگالکننده و غیره باشند. برای بهبود خواص فیزیکی و شیمیایی شیشه لمینت، ممکن است از عوامل اصلاحکننده مانند رنگها، پیگمنتها، مواد ضدخوردگی و غیره استفاده شود. برای افزایش روانی و قابلیت پرکنندگی مواد لمینت، ممکن است از مواد آغشتهکننده آلی یا غیرآلی مانند روغنها، حلالها و غیره استفاده شود.

ابتدا شیشههای مورد استفاده برای لمینت کردن آماده میشوند. این شیشهها میتوانند شیشههای ساده یا شیشههای تقویت شده با فیبر باشند. قالببندی شیشه لمینت شامل طراحی و قالببندی لایههای مختلف است که در نهایت با هم لمینت میشوند. این لایهها میتوانند شیشه، فیلم پلیمری، فویلهای متراکم شده، چوب یا مواد دیگر باشند. طراحی و قالببندی در این مرحله انجام میشود.

لایههای مختلف روی هم قرار میگیرند تا اتصال دهندههای خاصی بین آنها قرار بگیرند. این اتصال دهندهها معمولاً از رزینهای خاصی تشکیل شدهاند که در فرآیند اتوکلاو قابل نرمشدن و اتصال دادن لایهها هستند. پس از اتصال لایهها، قطعات شیشه لمینت بستهبندی میشوند. این بستهبندی معمولاً شامل استفاده از مواد محافظتی مانند فومهای محافظ، پوششهای محافظ و بستهبندی مناسب برای حفاظت از قطعات شیشه لمینت در حین حمل و نقل است.

شیشه و لایههای مواد لمینت در داخل کیسه خلاء قرار میگیرند. سپس کیسه خلاء با شیشه و مواد لمینت درون اتوکلاو قرار میگیرد و در آنجا با اعمال حرارت و فشار، لایههای مواد لمینت به طور کامل اتصال مییابند و شیشه لمینت ساخته میشود. اتوکلاو یک واحد تولید صنعتی است که با استفاده از حرارت و فشار، لایههای مختلف را به هم لمینت میکند و به شیشه لمینت نهایی شکل میدهد. در این فرآیند، دما و فشار به طور دقیق کنترل میشوند تا لایهها به طور یکنواخت و محکم با هم لمینت شوند و شیشه لمینت نهایی به خوبی محکم شود.

پس از اتمام فرآیند اتوکلاو و تشکیل شیشه لمینت، کیسه خلاء سیلیکونی از بین میرود و شیشه لمینت نهایی بدون کیسه خلاء از اتوکلاو خارج میشود. در این مرحله، شیشه لمینت آماده استفاده است و میتواند در محصولات مختلف مورد استفاده قرار گیرد. در انتهای فرآیند تولید، شیشههای لمینت بستهبندی میشوند. بستهبندی معمولاً شامل قرار دادن شیشهها در جعبههای مناسب، استفاده از مواد حفاظتی مانند فوم یا بادکنک و برچسبگذاری صحیح بر روی بستهها است. هدف از بستهبندی حفاظت از شیشهها در طول حمل و نقل و نگهداری آنها تازمان استفاده نهایی است.

دستگاه برش شیشه

برای برش و شکل دادن شیشهها قبل از لمینت کاری، از جمله دستگاههای برش CNC و دستگاههای برش دستی.

دستگاههای پرس

برای فشردن و تراز کردن لایههای فیلم لمینت و شیشه، از جمله دستگاههای رولر پرس دو طرفه.

اتوکلاو صنعتی

یک اتاق فشار قفلشونده که قادر به ایجاد حرارت و فشار بالا است، برای انجام فرآیند لمینت کاری.

سیستم گرمایش

برای تأمین حرارت مورد نیاز در اتوکلاو، ممکن است شامل سیستم گرمایش بخار، سیستم گرمایش الکتریکی یا سیستم گرمایش بر اساس روغن حرارتی باشد.

سیستم فشاردهی

برای ایجاد فشار مورد نیاز در اتوکلاو، ممکن است شامل سیستم هیدرولیک یا سیستم پنوماتیک باشد.

سیستم خنککننده

برای خنک کردن شیشههای لمینت شده پس از لمینت کاری، ممکن است شامل سیستم خنککننده هوا، سیستم خنککننده آب یا سیستم خنککننده گاز باشد.

سیستم کنترل و نظارت

برای کنترل دما، فشار، زمان و سایر پارامترهای مرتبط با فرآیند لمینت کاری، ممکن است شامل سیستم کنترل PLC (Programmable Logic Controller) و سیستم نظارت و کنترل SCADA (Supervisory Control and Data Acquisition) باشد.

دستگاههای بازرسی کیفیت

برای بررسی و امتحان کیفیت شیشههای لمینت شده و تشخیص هر گونه خرابی یا ناهمواری، ممکن است شامل دستگاههای بازرسی بصری، دستگاههای آزمایش مکانیکی و دستگاههای آزمایش تراکم باشد.

دستگاههای حمل و نقل

برای انتقال شیشههای لمینت شده بین مراحل مختلف خط تولید، ممکن است شامل جرثقیلها، رولر کانوایرها و دستگاههای ترانسفر باشد.

سیستمهای اتصال برق و کنترل

برای تأمین برق و کنترل تجهیزات و دستگاههای مذکور، ممکن است شامل سیستم برق صنعتی، سیستم کابلکشی، سیستم رله و کنتاکتور، سیستم سنسور و دستگاههای اتصال برق مورد نیاز باشد.

فیلم لمینت (Laminating film) عبارت است از یک نوع ماده پلیمری شفاف که در فرآیند لمینت کردن بر روی سطوح مختلف استفاده میشود. این فیلم معمولاً به صورت رولهای بزرگ عرضه میشود و میتوان آن را برش داده و بر روی سطوح مورد نظر چسباند. در تولید شیشه لمینت، فیلم لمینت نقش مهمی دارد. این فیلم بر روی شیشهها قرار میگیرد و باعث ایجاد یک لایه حفاظتی بین دو شیشه میشود. فیلم لمینت عملکرد حفاظتی بر علیه خط و خش، ضربه، شکستگی و سایر آسیبهای مکانیکی را برای شیشه ایجاد میکند. با قرار گرفتن فیلم لمینت بین دو شیشه، ضربه و انتقال انرژی به شیشه کاهش مییابد و در نتیجه خط و خش و شکستگی در شیشه به حداقل میرسد.

فیلم لمینت عملکرد عایق حرارتی و صوتی را نیز دارد. با وجود فیلم لمینت بین دو شیشه، انتقال حرارت از یک طرف به طرف دیگر کاهش یافته و عایق حرارتی برای ساختمان فراهم میشود. همچنین، فیلم لمینت میتواند انتقال صدا را نیز کاهش دهد و از نفوذ صداهای خارجی به داخل ساختمان جلوگیری کند. فیلم لمینت میتواند به شیشه لمینت زیبایی و جذابیت بیشتری ببخشد. با پوشاندن شیشه با فیلم لمینت، میتوان طرحها، الگوها، رنگها و محافظهای مختلف را اعمال کرد و ظاهر زیبا و منحصر به فردی برای شیشه لمینت به وجود آورد.

رزین با تأثیر حرارت و فشار در اتوکلاو، پلیمریزه میشود و لایههای شیشه و مواد لمینت را به هم متصل میکند. این اتصال قوی و محکم بین لایهها را فراهم میکند و شیشه لمینت نهایی را تشکیل میدهد. رزین با پلیمریزه شدن در فرآیند حرارتی، به شیشه لمینت استحکام مکانیکی اضافه میکند. این استحکام مکانیکی شامل مقاومت در برابر ضربه، کشش، خمش و تحمل بارهای مختلف است.

رزین با اتصال محکم به سطح شیشه و بهبود خواص چسبندگی، از جدا شدن لایههای شیشه و مواد لمینت در شرایط استفاده و تحت تنش جلوگیری میکند. این اتصال چسبندگی از تأثیرات خارجی مانند رطوبت، حرارت و فشار محافظت میکند. رزین میتواند به شیشه لمینت مقاومت شیمیایی اضافه کند، به معنی مقاومت در برابر تأثیرات مواد شیمیایی محیطی مانند اسیدها، بازها، محلولها و آلایندهها.

در فرآیند تولید شیشه لمینت با استفاده از اتوکلاو، از رزینهای خاصی برای ساخت لایههای مواد لمینت استفاده میشود. این رزینها عموماً رزینهای پلیمری هستند که به صورت مایع یا ژل در ابتدای فرآیند استفاده میشوند و با تأثیر حرارت و فشار درون اتوکلاو، پلیمریزه شده و لایههای مواد لمینت را تشکیل میدهند. نوع رزین مورد استفاده در فرآیند تولید شیشه لمینت میتواند متنوع باشد و به ترکیب شیمیایی آن بستگی دارد.

رزین اپوکسی (Epoxy Resin

رزین پلی استر (Polyester Resin

رزین فنولیک (Phenolic Resin)

اتوکلاو صنعتی یک مخزن تحت حرارت و فشار است که برای تولید شیشه لمینت استفاده میشود. در اینجا، شیشهها و لایههای مختلف درون اتوکلاو قرار میگیرند و با استفاده از حرارت و فشار، به هم لمینت میشوند و شیشه لمینت نهایی را تشکیل میدهند. شیشهها و لایههای مختلف که برای لمینت کردن آماده شدهاند، درون اتوکلاو قرار میگیرند. این شیشهها و لایهها بر اساس طرح و قالببندی مشخصی درون اتوکلاو قرار میگیرند.

پس از بارگذاری، درب اتوکلاو بسته میشود و پس از آماده شدن برای فرآیند، اتوکلاو راهاندازی میشود. در این مرحله، درب اتوکلاو به خوبی بسته میشود تا هوا و بخار داخل اتوکلاو محفوظ بماند. پس از بستهبندی درب اتوکلاو، یک فرآیند کنترل شده حرارت و فشار آغاز میشود. دما و فشار مورد نیاز برای این فرآیند به طور دقیق تنظیم میشوند.

با افزایش دما و فشار داخل اتوکلاو، لایههای مختلف به هم لمینت میشوند. اتصال دهندههای خاصی که در مرحله قبلی اضافه شده بودند، به دلیل حرارت و فشار اتوکلاو نرم میشوند و لایهها را به هم متصل میکنند. این فرآیند باعث تشکیل یک ساختار قوی و مقاوم در شیشه لمینت میشود.

پس از لمینت کردن لایهها، دمای داخل اتوکلاو کاهش مییابد و شیشه لمینت شروع به خنک شدن میکند. این مرحله به طور کنترل شده انجام میشود تا شیشه لمینت در دمای مناسب و با سرعت مناسب خنک شود.

در مورد حرارت اتوکلاو برای تولید شیشه لمینت، دما به طور معمول در حدود ۱۲۰-۱۸۰ درجه سانتیگراد قرار میگیرد. این دما به دلیل نیاز به نرم شدن رزینها و ایجاد اتصال بین لایهها تنظیم میشود. درباره فشار اتوکلاو، فشارهای معمول بین ۴ تا ۱۰ بار قرار میگیرند. دقت در تنظیم دما و فشار بسیار مهم است تا لایهها به طور یکنواخت و متساوی لمینت شوند و شیشه لمینت نهایی خواص مکانیکی و بصری مناسب را داشته باشد.

وکیوم (فضای خلاء) در تولید شیشه لمینت، نقش مهمی را ایفا میکند. با ایجاد وکیوم در هنگام لمینت کردن، هوای موجود بین لایههای شیشه و رزین از میان برده میشود. این عمل باعث حذف حبابهای هوا و کاهش حجم هوا در داخل ساختار میشود. حبابهای هوا میتوانند باعث افت کیفیت و قوت لایههای لمینت شده شوند. با حذف حبابها، اتصال لایهها بهتر و یکنواختتر خواهد بود.

وکیوم باعث تماس محکم تر بین لایههای شیشه و رزین میشود. با حذف هوا و ایجاد فضای خلاء، رزین به طور یکنواخت در بین لایهها پخش میشود و با سطح شیشه بهتر متصل میشود. این موجب افزایش چسبندگی و مقاومت لایههای لمینت شده میشود. در صورت عدم استفاده از وکیوم، حبابهای رزین درون لایهها قرار میگیرند که ممکن است منجر به ظاهر نامطلوب و عدم شفافیت شیشه لمینت شود. با ایجاد وکیوم، حبابهای رزین حذف میشوند و شیشه لمینت با کیفیت و شفافیت بیشتری تولید میشود.

کیسه خلاء سیلیکونی باید قبل از استفاده آماده شود که شامل برش و سفت کردن کیسه به اندازه و شکل مورد نیاز است. همچنین، نوارهای دربندی به لبههای کیسه اضافه میشوند تا اطمینان حاصل شود که کیسه در هنگام استفاده به طور کامل دربسته شده است. شیشه و لایههای لمینت بر روی یک سطح صاف قرار میگیرند. این لایهها میتوانند شیشههای متعددی باشند که با لایههای لمینت جداگانه متصل شدهاند.

کیسه خلاء سیلیکونی به طور همزمان با شیشه و لایههای لمینت قرار میگیرد. کیسه باید به گونهای قرار گیرد که تمامی شیشه و لایههای لمینت را در بر گیرد و اطراف آنها را بچسباند. نوارهای دربندی به لبههای کیسه محکماً چسبانده میشوند تا هوا وارد داخل کیسه نشود. نوارهای سیلیکونی متصل به کیسه خلاء از طریق لولههای سیلیکونی به پمپ خلاء متصل میشوند. پمپ خلاء با ایجاد فشار منفی در داخل کیسه، هوای موجود در آن را جذب کرده و یک فضای بیهوا درون کیسه ایجاد میکند.

هنگامی که کیسه به پمپ خلاء متصل شده و فشار داخلی آن کاهش یافت، فشار خارجی از طریق کیسه بر روی شیشه و لایههای لمینت اعمال میشود. این باعث اتصال محکم بین شیشه و لایههای لمینت میشود و فرآیند لمیناسیون شروع میشود. پس از اعمال فشار، کیسه خلاء و شیشه لمینت در یک محیط مناسب برای زمان مشخصی قرار میگیرند تا لایههای لمینت بین شیشهها به خوبی خشک شوند و اتصال محکم شوند.

در حین فرآیند اتوکلاو، فشار و دما به طور متناسب افزایش مییابد تا مواد لمینت به طور کامل بپیوندند و شیشه لمینت ساخته شود. در این مرحله، کیسه خلاء سیلیکونی به عنوان یک فضای بیهوا حاکم بر لایههای شیشه و مواد لمینت عمل میکند و از ورود هوا و حبابها به داخل لایهها جلوگیری میکند.

پترو صنعت تاراز