تشریح کامل مراحل مهندسی از طراحی اولیه تا فرآیند ساخت و جوشکاری مخازن استوانهای استیل جهت تضمین ایمنی و عمر مفید بالا.

شرکت ما به عنوان یک مجموعه دانش بنیان و تحت عنوان یک شرکت سازنده مخزن تحت فشار مطابق با استاندارد های روز دنیا میباشد. روش منحصر به فرد شرکت مخزن سازی پترو صنعت تاراز برای تولید تانک های استوانه ای استیل از سال ها تلاش و تجربه ما در این زمینه بدست آمده است. تیم طراحی ما فارغ التحصیل معتبرترین دانشگاه های فنی و مهندسی کشور میباشند و تجربه های اجرایی در پروژه های مختلف پالایشگاهی و نیروگاهی را دارا میباشند.

بیشتر بخوانید: فرمول ها و محاسبات طراحی عدسی مخزن

مخزن استیل در حال ساخت

مخزن، منبع و یا تانک ضد زنگ از متریال ورق استیل ۳۰۴ یا ۳۱۶ ساخته میشود که آلیاژی از فولاد میباشد. این مخازن برای صنایع غذایی و داروسازی کاربرد فراوان دارند، همچنین در صنایع شیمیایی برای نگهداری مواد اسیدی استفاده میشوند. مخازن استوانه ای به خاطر شکل ظاهری پرکاربرد و ساخت ارزان تری که دارند پرطرفدارترین انواع مخزن تحت فشار هستند، لذا در اینجا به مراحل و روش ساخت مخازن استوانه ای میپردازیم.

مرحله ۱. استاندارد های ساخت مخزن تحت فشار

هرکدام از کدهای استاندارد برای ساخت یک محصول خاص میباشد لذا ساخت مخازن تحت فشار نیز از این قاعده مثتثنی نمیباشد و دارای یک کد منحصر به فرد میباشد. مهمترین و معتبرترین استاندارد های موجود برای طراحی مخازن عبارتند از:

ساخت مخزن استوانه ای در کارگاه مخزن سازی

ابتدا باید مشخص کنید قصد دارید طبق چه استانداردی کار طراحی و ساخت مخزن را انجام دهید؟ پیشنهاد ما برای شروع این هست:

| کاربرد | استاندارد |

| مخزن ذخیره بلند مدت | API |

| مخزن تحت فشار | ASME |

| مخزن اختلاط | ASME |

| انتخاب متریال ساخت مخزن | ASTM |

مرحله ۲. انتخاب و خرید ورق استیل

اغلب مخازن استیل از دو نوع آلیاژ فولاد ضد زنگ ۳۰۴ و ۳۱۶ ساخته میشوند. اگر مخزن برای صنایع غذایی و یا اسید بسیار قوی در دمای بالا مورد استفاده قرار میگیرد بهتر از استیل ۳۱۶ استفاده شود در غیر اینصورت استیل ۳۰۴ پرکاربردتر است.

انبار ورق و متریال

هزینه ساخت مخزن با استفاده از استیل (خصوصا استیل ۳۱۶) بسیار بالا است لذا میتوان بدنه مخزن را از فولاد ارزان تری مثل A516 ساخت و فقط لایه داخلی مخزن را با ورق نازک استیل پوشش دهید. البته این راه استانداردی برای مخازن تحت فشار نیست، زیرا محاسبات طراحی مخزن برا اساس فقط یک متریال انجام میشود. پس از اینکه محاسبات مربوط به ضخامت بدنه مخزن را انجام دادید تقریبا مشخص شده که چه ورق فولادی و با چه گریدی نیاز دارید.

مرحله ۳. طراحی و شبیه سازی مخزن

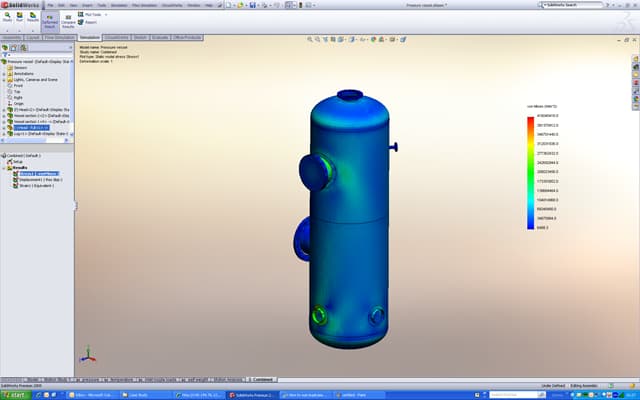

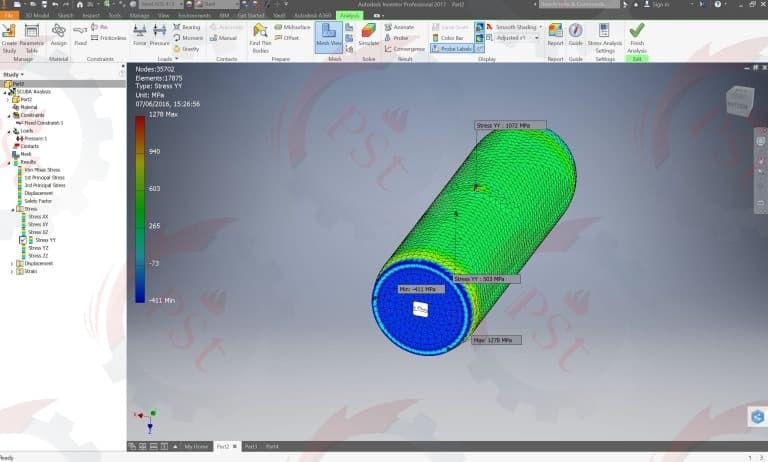

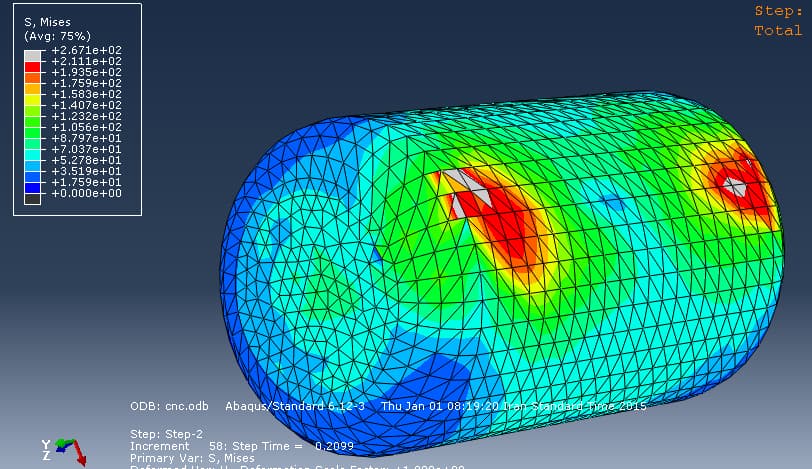

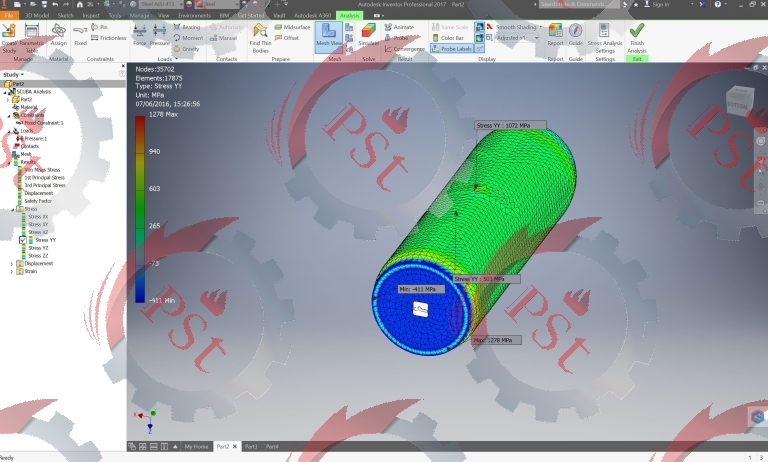

مخازن استوانه ای دو حالت عمودی و افقی دارند و انتخاب اینکه کدام حالت مناسب تر است به کاربرد و حجم مخزن بستگی دارد. امروزه طراحی مخازن به کمک نرم افزار انجام میشود که بسیار دقیق تر و سریع تر از روش های سنتی است. در این مرحله کار شبیه سازی و تحلیل کامپیوتری تنش های وارده به بدنه مخزن نیز به کمک نرم افزارهای هوش مصنوعی و سخت افزار های پرقدرت انجام میگیرد.

نرم افزار طراحی مخزن

نرم افزار اینونتور

تحلیل تنش مخزن با نرم افزار

شبیه سازی تنش های وارده بر مخزن

بیشتر بخوانید: فرمول محاسبه ضخامت مخزن

وقتی کار طراحی تمام شد، مشخص میشود که مساحت بدنه مخزن چقدر است و با توجه به ضخامتی که در مرحله قبل بدست آوردیم میتوانیم به خرید ورق استیل اقدام کنیم. واحد فنی شرکت پترو صنعت تاراز به کمک پردازشگرهای بسیار پرقدرت، کار شبیه سازی و آنالیز مخازن را انجام میدهند و پس از تهیه نقشه مخزن، ادامه کار را به سالن تولید و مونتاژ واگذار مینمایند.

مرحله ۴. ساخت، مونتاژ و جوشکاری مخزن

ورق استیل خریداری شده به کارگاه تولید شرکت پترو صنعت تاراز حمل میشود و پس از تخلیه در اندازه های مناسب برش داده میشود و سپس توسط دستگاه نورد، رول میشود. رول شدن باعث میشود که ورق استیل حالت استوانه ای به خود بگیرد.

کاتر ورق های فولادی

دستگاه سی ان سی

دستگاه برش ورق

پس از اینکه ورق استیل، طبق ابعاد مشخص شده در نقشه مخزن، به حالت استوانه ای در آمد، با جرثقیل به سمت دستگاه روتاتور حمل میشود. این دستگاه استوانه مخزن را زیر دستگاه جوشکاری مخزن یعنی جوش زیرپودری، به حالت ۳۶۰ درجه میچرخاند. جوشکاری مخزن در پاس های مختلفی انجام میشود که در مراحل دیگر پرسنل جوشکاری شرکت که همگی دوره آموزش جوشکاری مخزن را گذرانده اند و دارای گواهینامه معتبر هستند ادامه کار جوشکاری را انجام میدهند.

مرحله ۵. نصب و مونتاژ عدسی مخزن

عدسی یک قطعه ورق فولادی است که برای بستن ابتدا و انتها یا بالا و پایین مخزن، استفاده میشود. اگر مخزن استوانه ای افقی باشد احتمالا دو عدسی همشکل و هم اندازه نیاز هست و اگر مخزن عمودی باشد عدسی کف و تاج مخزن با هم متفاوت خواهند بود.

برش ورق استیل با دستگاه سی ان اسی

بیشتر بخوانید: فن آوری های نوین طراحی و ساخت مخازن

ورق فولادی پس از لبه زنی و پرس به شکل عدسی مخزن در می آید که اندازه عدسی در نقشه مخزن مشخص شده است. عدسی مخزن با جرثقیل سقفی به سمت بدنه اصلی مخزن انتقال داده میشود و روی آن مونتاژ و جوش داده میشود. کلیه مراحل مونتاژ و جوشکاری بدنه مخزنه باید طبق کد استاندارد مربوطه انجام شود.

مرحله ۶. نصب پایه و اسکرت

طراحی سازه پایه و اسکرت با توجه به وزن و ارتفاع نهایی مخزن انجام میشود که البته در کد استاندارد به آن اشاره شده است. اگر مخزن در مکان باز نصب شود و هرچه ارتفاع مخزن بالاتر برود تأثیر وزش باد بر روی آن بیشتر خواهد بود لذا نیاز به فرمول ها و محاسبات خاص مهندسی دارد.

پایه ها روی مخازن نصب شده اند

پایه های مخزن باید بتواند وزن بدنه مخزن بعلاوه وزن سیالی که در مخزن قرار دارد را تحمل کند. همچنین از لحاظ لرزش و پایداری نیز باید به شکلی طراحی شده باشد که مخزن در هنگام تلاطم سیال داخل مخزن، وزش باد و زلزله کمترین تکان خوردن را داشته باشد.

مرحله ۷. رنگ آمیری، پوشش و عایقکاری مخزن

فولاد ضد زنگ نیازی به پوشش مثل گالوانیزه ندارد زیرا احتمال خوردگی بدنه خارجی مخزن استیل بسیار کم است. اما ممکن است سیال داخل مخزن سردتر و یا گرم تر از دمای محیط باشد و حفظ این دما مستلزم جلوگیری از تبادل حرارتی مخزن با محیط اطراف باشد. در این شرایط پوشش عایق حرارتی مثل پشم سنگ و یا پشم شیشه روی مخزن لازم است.

پس از اینکه عایق مناسب روی بدنه مخزن کشیده شد، در صورت نیاز یک لایه ورق نازک استیل نیز روی آن کشیده خواهد شد.

مرحله ۸. تست نهایی و بارگیری مخزن

آخرین مرحله در تولید مخزن تحت فشار، تست کردن آن میباشد. برای این کار، شرکت هایی هستند که تجهیزات پیشرفته ای برای عیب یابی مخزن دارند و مجوزهای مربوط به بازرسی را از نهادهای مربوطه کسب کرده اند. طبق استاندارد، بازرسی و تست مخزن یکی از مراحل لازم در تولید مخزن تحت فشار میباشد تا از بروز حادثه های ناشی از نشت سیال به خارج از مخرن جلوگیری کند.

جهت اطلاعات بیشتر با واحد بازرگانی شرکت پترو صنعت تاراز، به شماره ۰۹۱۳۳۷۵۳۹۰۷ تماس بگیرید.

پترو صنعت تاراز